Вычерчивание зубьев колеса методом обкатки

Учебно-методическое пособие

по выполнению лабораторной работы

по дисциплине "Прикладная механика"

для студентов всех специализаций

направления 130400.65 – "Горное дело"

всех форм обучения

Екатеринбург

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение профессионального образования

"Уральский Государственный Горный Университет"

Одобрено

Методической комиссией

горно-механического факультета

"__" ________ 2016 г.

Председатель комиссии

________ проф. Барановский В.П.

Вычерчивание зубьев колеса методом обкатки

Учебно-методическое пособие

по выполнению лабораторной работы

по дисциплине "Прикладная механика"

для студентов всех специализаций

направления 130400.65 – "Горное дело"

всех форм обучения

________________________________________________________________

Издание УГГУ Екатеринбург, 2016

Лабораторная работа № 3

Вычерчивание зубьев колеса методом обкатки

Цель работы – ознакомить студента с наиболее распространенным методом образования зубьев цилиндрических прямозубых колес, а также с явлением подрезания в процессе их изготовления.

Работа проводится на приборе ТММ – 42 (рис. 1.1), имитирующем нарезание зубьев зубчатой рейки.

На основании 4 прибора подвижно установлен диск и несущая рейку 5 каретка 10. Диск имеет диаметр, равный диаметру делительной окружности колеса и может вращаться на оси, укрепленной в основании.

На диске 8 сверху закреплен диск 9 из оргстекла. Вращение дисков и поступательное перемещение каретки в направляющих 14 связаны между собой так, что в относительном движении нижняя часть диска перекатывается по ребру планки, имеющейся в каретке. Это ребро, таким образом, играет роль начальной прямой рейки. Обкатывание без скольжения делительной окружности по начальной прямой достигается следующим устройством прибора: на каретке установлены подвижный 1 и неподвижны 12 захваты, к которым прикреплены концы струны 2, огибающей диск 8 по окружности, совпадающей с делительной окружностью колеса. Если, перемещая захват 1 рукояткой 2, натянуть струну, каретка и диск будут двигаться только одновременно и именно так, как описано выше. При выполнении работы каретка с рейкой двигаются влево на 4 - 5 мм при каждом нажатии на клавишу 16. Поворотом рычага 15 против часовой стрелки до отказа можно отключить подающий механизм и затем перемещать каретку в любом направлении. Зубчатая рейка 5 закрепляется на каретке винтами 17. Ее положение относительно заготовки определяется величиной  , отсчитываемой по шкалам 13.

, отсчитываемой по шкалам 13.

Установим вырезанный из плотной бумаги круг "заготовку" на отверстия трех игл на диске и прижмем крышкой 7, которая крепится к диску винтом. Острие четвертой иглы на оси вращения диска отмечает центр "заготовки". Нажимом на клавишу 16 рейке и "заготовке" сообщим небольшие согласованные перемещения, очерчивая каждый раз контур рейки на бумажном круге. В итоге на бумаге будут зафиксированы несколько последовательных положений рейки относительно заготовки. Очевидно, в реальных условиях нарезания зубчатого колеса весь материал заготовки, оказавшийся в занятой рейкой зоне, будет удален, а очертаниями профилей зубьев на заготовке будут служить огибающие семейств прямых, представляющих профили зубьев рейки.

Рисунок 1.1 – Прибор ТММ - 42

Порядок выполнения работы

1. Занести в бланк отчета номер прибора и его основные данные: модуль  , угол

, угол  профиля рейки, диаметр

профиля рейки, диаметр  делительной окружности нарезаемого колеса.

делительной окружности нарезаемого колеса.

2. Из зависимости  найти число зубьев

найти число зубьев  нарезанного колеса и занести его в бланк.

нарезанного колеса и занести его в бланк.

3. Наложить на диск 9 прибора бумажный круг, прижать его крышкой 7 и закрепить последнюю винтом 6.

4. Установить рейку 5 в положение, соответствующее  и закрепить винтами 17.

и закрепить винтами 17.

5. Отключив рычагом 15 подающий механизм, переместить каретку 10 в крайнее правое положение. Включить подающий механизм. Остро заточенным простым карандашом очертить на бумажном круге контур зубьев рейки.

6. Нажатием на клавишу 16 переместить каретку с рейкой влево на один шаг храпового подающего механизма и вновь очертить контур зубьев рейки. Повторять эти действия до тех пор, пока каретка не дойдет до упора в левом крайнем положении. К этому времени на бумажном круге полностью очертятся 2 - 3 зуба "нарезаемого" нулевого колеса.

7. Вычислить из выражения  минимальное значение коэффициента смещения

минимальное значение коэффициента смещения  и соответствующее ему значение

и соответствующее ему значение  .

.

8. Установить рейку в положение, соответствующее смещению значение  для "нарезания" положительного колеса.

для "нарезания" положительного колеса.

9. Поворотом рукоятки 2 против часовой стрелки слегка ослабить струну 2, связывающую диск с кареткой. Повернуть диск примерно на 180  относительно неподвижной каретки. Вернуть рукоятку в исходное положение.

относительно неподвижной каретки. Вернуть рукоятку в исходное положение.

10. Повторить действия пунктов 5 и 6, получив 2 - 3 полностью очерченных зуба положительного колеса.

11. Сняв с прибора бумажный круг, нанести на него делительную и основную окружности, а также в зоне зубьев нулевого колеса – дугу окружности вершин.

12. Измерить толщину зуба  и ширину впадины

и ширину впадины  по дуге делительной окружности нулевого и положительного колес. Нанести на бумажный круг обозначения указанных размеров, размеров

по дуге делительной окружности нулевого и положительного колес. Нанести на бумажный круг обозначения указанных размеров, размеров  и

и  , а также величин

, а также величин  (вблизи соответствующих зубьев) и числа зубьев "нарезаемого" колеса.

(вблизи соответствующих зубьев) и числа зубьев "нарезаемого" колеса.

13. Произвести расчеты нулевого и положительного колес по формулам. Все данные расчетов внести в таблицы 1.1 и 1.2. В указанные таблицы вписать для сравнения измеренные на бумажном диске размеры.

14. Рассчитать зубчатые зацепления формулам, приняв передаточное число  и смещение сопряженного колеса

и смещение сопряженного колеса  . Все данные расчетов внести в таблицы 1.3.

. Все данные расчетов внести в таблицы 1.3.

Форма отчета

Лабораторная работа № 3

Вычерчивание зубьев колеса методом обкатки

Заданные параметры:

Прибор  ;

;

Модуль рейки  ;

;

Угол профиля рейки  ;

;

Диаметр делительной окружности  .

.

Число зубьев колеса  :

:

Расчет колеса без смещения

Диаметр основной окружности

Окружной шаг

Основной шаг

Толщина зуба по делительной окружности

Толщина зуба по основной окружности

Радиус окружности вершин

Радиус окружности впадин

Таблица 1.1 – Результаты расчетов колеса без смещения

|

|

|

|

|

|

|

Расчет колеса со смещением

Коэффициент смещения  :

:

Величина смещения  :

:

Толщина зуба по делительной окружности

Толщина зуба по основной окружности

Радиус окружности вершин

Радиус окружности впадин

Таблица 1.2 – Результаты расчетов колеса со смещением

|

|

|

|

|

|

Расчет зубчатого зацепления

Заданные параметры:

Передаточное число  ;

;

Угол зацепления в сборе  :

:

Межосевое расстояние  :

:

Радиусы начальных окружностей  :

:

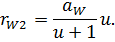

Радиус окружности вершин второго колеса  :

:

Коэффициент перекрытия  :

:

Таблица 1.3 – Результаты расчета зубчатого зацепления

|

|

|

|

|

| ||

Приложение 1.1 – Значения инволют

| Порядок | 0' | 5' | 10' | 15' | 20' | 25' | 30' | 35' | 40' | 45' | 50' | 55' |

| 0,00 0,00 0,00 0,00 0,00 0,00 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 |

Для заметок

Список литературы

1. Левитский Н.И., Левитская О.Н. Курс теории механизмов и машин. Москва: Изд-во Высшая школа, 1978 – с.

2. Юденич В.В. Лабораторные работы по теории механизмов и машин. Москва: Изд-во Высшая школа, 1962 – с.