5) проверка прогиба:

6)

,

,

где E = 2,1·105 МПа – модуль упругости стали.

– условие выполняется.

– условие выполняется.

Окончательно принимаем в качестве балки настила двутавр № 45Б1.

Расчет главной балки.

1. Составление расчетной схемы

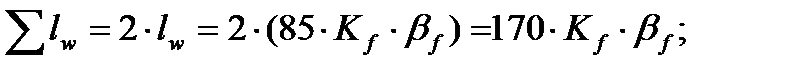

Так как на главную балку опирается 5 балок настила (≥ 5), то считаем нагрузку на главную балку равномерной.

2. Определение нагрузок

3. Определение внутренних усилий

где  = 1,04 – коэффициент, учитывающий собственный вес главной балки.

= 1,04 – коэффициент, учитывающий собственный вес главной балки.

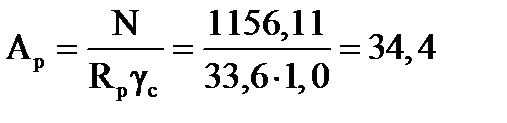

4. Предварительный подбор сечения

Ø 4.1 Определяем требуемый осевой момент сопротивления сечения балки:

где  = 1,0 – коэффициент условий работы.

= 1,0 – коэффициент условий работы.

Ø 4.2 Определяем оптимальную высоту сечения (из условия min массы):

где k = 1,15 – для двутавров,

;

;

.

.

Ø 4.3 Определяем минимальную высоту главной балки (из условия жесткости):

,

,

Принимаем max относительный прогиб  ,

,

Принимаем высоту сечения больше минимальной, приблизительно равной оптимальной и кратную 5 или 10 см.

Принимаем высоту главной балки h = 120 см.

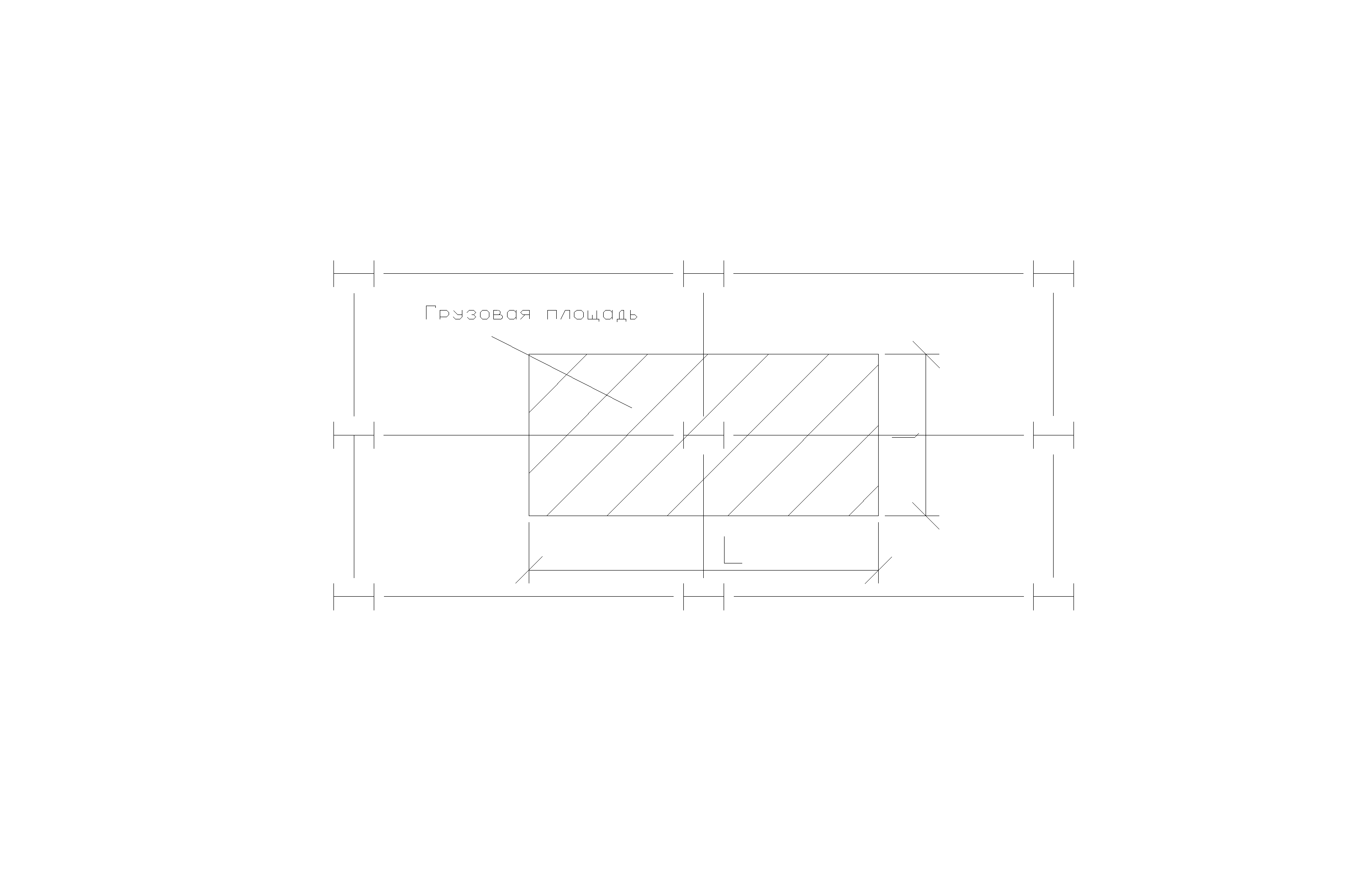

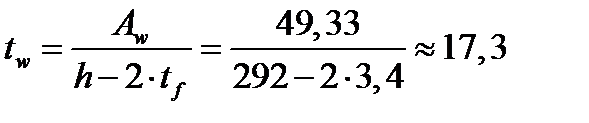

Ø 4.4 Определение геометрических размеров главной балки:

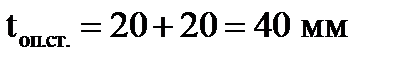

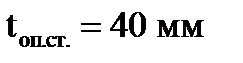

tf = (20, 22, 25, 28, 30, 32, 36, 40) мм

;

;  мм; tf ≤

мм; tf ≤  = 39 мм; принимаем tf = 36 мм

= 39 мм; принимаем tf = 36 мм

= 112,8 см

= 112,8 см

=116,4 см

=116,4 см

см

см

принимаем bf = 37 см

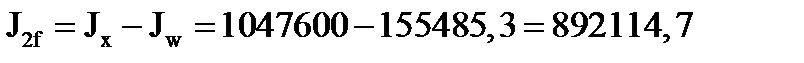

см4

см4

см4

см4

см4

см4

Конструктивные требования:

1)  мм

мм

2)  см

см

3)

Вывод: Все конструктивные требования выполняются.

Ø 4.5 Определяем фактические геометрические характеристики сечения:

(

( )

)

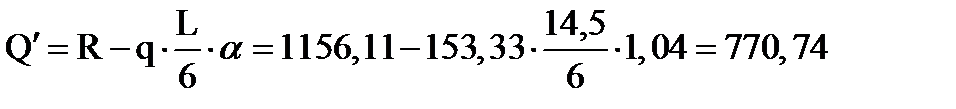

Ø 4.6 Проектируем изменение сечения по длине балки:

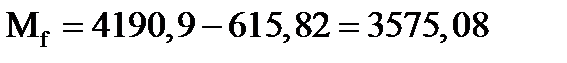

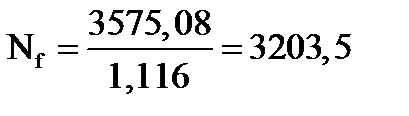

кН∙м

кН∙м

кН∙м

кН∙м

кН∙м

кН∙м

требуемый момент в определенном сечении:

см3

см3

см4

см4

см4

см4

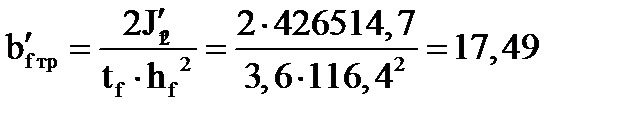

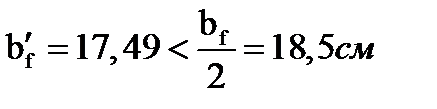

см

см

Конструктивные требования:

1)  ;

;

2)  ;

;

2)  ;

;

принимаем

Вывод: Все конструктивные требования выполняются.

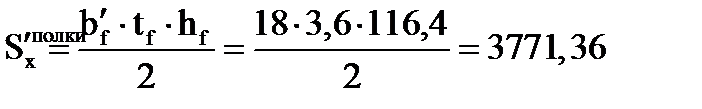

4.7 Геометрические характеристики сечения:

см3

см3

см3

см3

см3

см3

5. Проверка подобранных сечений:

Ι. Проверка по первой группе предельных состояний:

5.1 Проверка максимальных нормальных напряжений:

МПа

МПа

Ry ∙ γc = 240 ∙ 1 = 240 МПа

σmax = 237,64 МПа < Ryγc = 240 МПа

Вывод: Максимальные нормальные напряжения не превышают допустимые.

Проверяем условие экономичности:

Вывод: Расход стали не превышает нормативных значений.

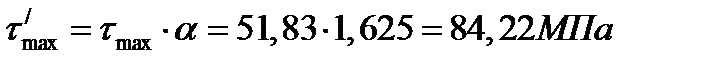

5.2 Проверка по максимальным касательным напряжениям:

где Rsγc = 0,58 ∙ Ry ∙ 1 = 0,58 ∙ 240 ∙ 1 = 139,2 МПа

τmax = 87,33 МПа < Rs ∙ γc = 139,2 МПа

Вывод: Максимальные касательные напряжения не превышают допустимые.

5.3 Проверка местных напряжений:

Т.к. балки настила опираются на главную балку на одном уровне, то проверку местных напряжений выполнять не требуется.

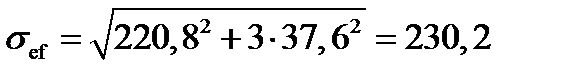

5.4 Проверка приведенных напряжений:

МПа

МПа

1,15Ryγc = 1,15 ∙ 240 ∙ 1 = 276 МПа

σef = 230,2 МПа < 1,15Ryγc = 276 МПа

Вывод: Приведенные напряжения не превышают допустимые.

5.5 Проверка общей устойчивости:

Т.к. главная балка и балки настила сопряжены в одном уровне и непрерывно развязаны настилом по верхним сжатым поясам, то общая устойчивость обеспечена.

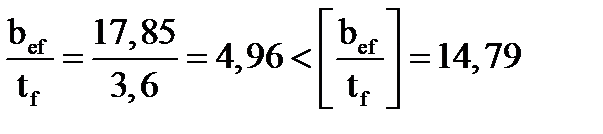

5.6 Проверка местной устойчивости:

5.6.1 Проверка местной устойчивости полки:

см

см

где:  – свес полки

– свес полки

tf = 3,6 см

Вывод: Местная устойчивость полки обеспечена.

5.6.2 Проверка местной устойчивости стенки:

– проверка не требуется

– проверка не требуется

– не требуется ребра жесткости.

– не требуется ребра жесткости.

В нашем случае запроектируем ребра жесткости для крепления к ним балок настила. Примем шаг ребер жесткости равным шагу балок настила

= 80 мм

= 80 мм

Принимаем

Принимаем

Вывод: так как  , то местная устойчивость стенки обеспечена.

, то местная устойчивость стенки обеспечена.

5.6.3 Проверка жесткости (предельного прогиба):

Т.к. мы приняли высоту главной балки h > hmin (определённую по условию жесткости), то условие обеспечивается.

Расчет узлов.

1. Узел сопряжения главной балки и балки настила выполним в одном уровне через поперечные ребра главной балки на болтах класса точности В

1) назначаем класс и диаметр болтов:

принимаем d = 24 мм, класс прочности 5.6

2) определяем несущую способность на одном болте

а) из условия среза

где Rbs = 190 МПа – расчетное сопротивление материала болта срезу (табл. 58*);

Ab = 4,52 см2 – площадь сечения болта (табл. 62*);

= 0,9 – коэффициент условий работы болтового соединения (табл. 35*);

= 0,9 – коэффициент условий работы болтового соединения (табл. 35*);

ns = 1 – количество плоскостей среза.

кН

кН

б) из условия смятия

где Rbp = 465 МПа – расчетное сопротивление материалов соединяемых элементов смятию (табл. 59* для Run = 380 МПа);

= 5,8 мм – минимальная сумма толщин элементов, работающих в одном направлении (в нашем случае в каждом направлении работает один элемент);

= 5,8 мм – минимальная сумма толщин элементов, работающих в одном направлении (в нашем случае в каждом направлении работает один элемент);

d – диаметр болта;

= 0,9 – коэффициент условий работы болтового соединения (табл. 35*)

= 0,9 – коэффициент условий работы болтового соединения (табл. 35*)

кН

кН

3) из двух значений Nbp и Nbs выбираем наименьшее и вычисляем требуемое количество болтов:

болта.

болта.

4) выполняем расстановку болтов (табл. 39)

dотв = dболта + 1 мм = 24 + 1 =25 мм;

amin = 2,5 · dотв = 2,5 · 25 = 62,5 мм;

bmin = 2,0 · dотв = 2,0 · 25 = 50 мм;

cmin = 1,5 · dотв = 1,5 · 25 = 37,5 мм;

Принимаем a = b = 70 мм,

с = 40 мм (< 4· dотв = 100 мм)

Полученное при расчете балки настила максимальное касательное напряжение  необходимо увеличить за счет ослабления стенки балки отверстиями под болты.

необходимо увеличить за счет ослабления стенки балки отверстиями под болты.

где а – расстояние между центрами тяжести отверстий;

dо – диаметр отверстия.

2. Монтажный узел главной балки.

Монтажный узел главной балки должен быть решен на высокопрочных болтах, одинаковых для полок и стенки.

2.1 Расчёт высокопрочных болтов в полке

Выбираем Ø и марку стали высокопрочного болта.

Ø 16, 20, 24.

Принимаем:

Марка стали: 40Х «селект»

d = 24 мм – диаметр ВП болтов.

Способ обработки поверхности – дробеструйный двух поверхностей без консервации.

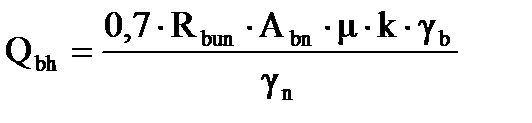

Определяем несущую способность соединения, стянутого одним ВП болтом:

где: Rbun – нормативное сопротивление материала болта растяжению, по пределу прочности (табл. 61*);.

Аbn – площадь сечения болта с учетом ослабления резьбой (табл. 62*);

m - коэффициент трения (табл. 36*);

к – количество плоскостей трения

gb – коэффициент условий работы соединения на ВП болтах

gb = 1,0, (при n ³ 10)

gb = 0,9, (при n от 5 до 10)

gh – коэффициент надежности (табл. 36*):

Rbun = 1100 H/мм2

Аbn = 3,52 см2

m = 0,58

к = 2

gb = 1,0 (при n ³ 10)

gh = 1,12

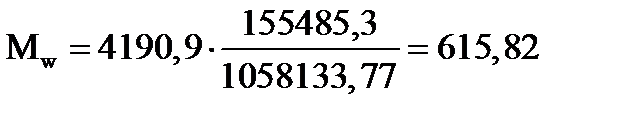

Усилия действующие в балке:

М = 4190,9 кН ∙ м

Iw = 155485,3 см4

Ix = 1058133,77 см4

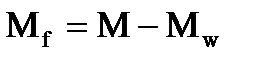

кН ∙ м

кН ∙ м

кН ∙ м

кН ∙ м

кН

кН

Определим количество болтов:

шт.

шт.

Принимаю 12 болтов в два ряда по 6 болтов.

dотв = dболта + 1 мм = 24 + 1 =25 мм;

amin = 2,5 · dотв = 2,5 · 25 = 62,5 мм;

bmin = 2,0 · dотв = 2,0 · 25 = 50 мм;

cmin = 1,5 · dотв = 1,5 · 25 = 37,5 мм;

Принимаем a = 65 мм b = 50 мм,

с = 40 мм (< 4· dотв = 100 мм).

Lн = (n - 2) · a + 4 · b = 10 · 65 + 4 · 50 = 850 мм = 85 см.

2.2 Определяем количество болтов в стенке.

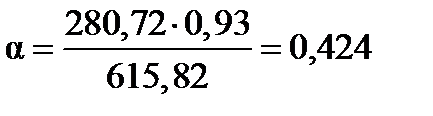

hmax = hw – 2 ∙ 9,9 см = 112,8 – 2 ∙ 9,9 = 93 = 0,93 м

| 0,357 | 0,321 | 0,292 | 0,267 | 0,246 | 0,227 | 0,212 |

| K |

Принимаю n = 6 – число болтов в одном вертикальном ряду.

а = 160мм b = 50 мм с = 40 мм

Определение толщины накладок на полках

Принимаем tнакл = 22 мм.

Определение толщины накладок на стенках

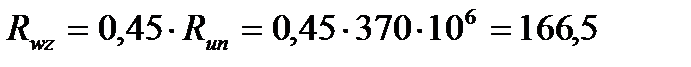

3. Опорный узел главной балки.

Принимаю боковое опирание главной балки к колонне.

При этом виде крепления вертикальная реакция (опорная реакция главной балки) передается от балки на колонну через опорное вертикальное ребро на столик колонны. При этом передача усилия происходит через сварные швы.

3.1. Расчет толщины опорного листа из условия прочности на смятие.

N = Q = 1156,11 кН– реакция опоры;

– площадь смятия;

– площадь смятия;

bоп.л. = bf’= 18 см – ширина опорного листа

Rp = 336 МПа – сопротивление стали смятию (табл. 52*);

γс = 1,0– коэффициент условий работы.

tоп.л. ≥ 16 мм

см2

см2

Принимаем tоп.л = 20мм.

3.2. Определение толщины опорного столика

принимаем

3.3. Находим катет шва крепления главной балки к опорному листу

1) выбираем способ сварки и сварочный материал:

· полуавтоматическая сварка,

· тип сварочной проволоки Св-08А диаметром d = 2 мм (табл. 55).

2) определяем расчетное сопротивление материала шва по металлу шва и по границе сплавления:

МПа (табл. 56),

МПа (табл. 56),

МПа.

МПа.

3) определяем коэффициенты, учитывающие глубину проплавления металла:

(табл. 34)

(табл. 34)

4) вычисляем произведение расчетных сопротивлений на коэффициенты:

МПа;

МПа;

МПа.

МПа.

Для расчета прочности шва выбираем наименьшее значение ( МПа).

МПа).

5) рассчитываем катет шва из условия прочности соединения по металлу шва:

кН – усилие, воспринимаемое швом;

кН – усилие, воспринимаемое швом;

Так как высота главной балки значительная, то с учетом неравномерности распределения усилия по длине шва примем длину сварных швов равной:

Выразим расчетную величину катета шва:

Сравниваем полученное значение с минимальным (табл. 38*):

Условие выполняется.

Определяем размеры опорного столика по прочности сварного шва при Kf = 10 мм:

м

м

Принимаем ширину опорного столика bоп.ст = b/f + 2 см = 18 + 2 = 20 см из условия монтажа, тогда высота опорного столика найдется:

см.

см.

Расчет центрально сжатой колонны сплошного сечения.

1. Составление расчетной схемы.

Высота сжатой части колонны:

Высоту защемленной части колонны принимаем из интервала  :

:

.

.

м.

м.

2. Определение расчетных длин колонн.

lх = lу = µ ∙ lk = 0,7 ∙ 7,0 = 4,9 м

µ = 0,7

3. Определяем нагрузку на колонну:

где  – коэффициент надежности по назначению,

– коэффициент надежности по назначению,

– расчетная постоянная нагрузка,

– расчетная постоянная нагрузка,

– расчетная временная нагрузка,

– расчетная временная нагрузка,

– коэффициент, учитывающий собственный вес главной балки.

– коэффициент, учитывающий собственный вес главной балки.

- нагрузка от вышележащих этажей

- нагрузка от вышележащих этажей

4. Предварительный подбор сечения.

Для предварительного расчета принимаем  из интервала (

из интервала ( ):

):

из условия устойчивости находим площадь сечения колонны:

см2.

см2.

Находим площадь сечений полок и стенки колонны:

см2;

см2;

см2.

см2.

Ширину и высоту сечения находим из условия равноустойчивости в зависимости от  (табл. 72):

(табл. 72):

;

;  .

.

Принимаем

мм;

мм;

мм.

мм.

Принимаем h = b = 292 мм.

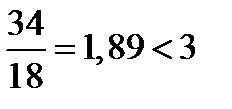

Определяем толщину полок и стенки:

мм принимаю 34мм;

мм принимаю 34мм;

мм принимаю 18 мм.

мм принимаю 18 мм.

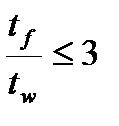

Конструктивные требования:

tf = 8 ¸ 40 мм: 34 мм

tw = 6 ¸ 16 мм: 18 мм

Вычисляем фактические геометрические характеристики сечения:

hw = h - 2 tf = 292 – 68 = 224 мм = 22,4 см.

hf = h - tf = 292 – 34 = 258 мм = 25,8 см.

A = 2·b·tf + hw·tw = 2·29,2·3,4 + 22,4·1,8 = 238,88 см2;

см;

см;

см;

см;

;

;

–

–  ;

;

.

.