ТЕМА.

ТЕХНОЛОГИЯ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ

И ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

Типовые методы обработки наружных цилиндрических и торцовых поверхностей.

Точение таких поверхностей осуществляют, как правило, в центрах, в патроне, в патроне с поджимом центра задней бабки (длинные валы)

Основные методы обтачивания:

- с продольной подачей резца;

- с поперечной подачей резца.

Первый метод наиболее распространенный, применяется при обработке деталей, длина которых больше длины режущей кромки резца; вид резца – проходной.

Второй метод используется при обработке коротких цилиндрических поверхностей, длина которых меньше или равна длине режущей кромки резца; применяемые виды резцов – прорезные, канавочные, отрезные.

Обтачивание выполняют, как правило, в два этапа:

1) черновая или предварительная обработка (снимается 0,7-0,8 припуска);

2) чистовая или окончательная обработка (снимается остальная часть припуска). Черновая обработка характеризуется малой скоростью резания и большой продольной подачей, а чистовая - большой скоростью резания и малой продольной подачей. Чистовая обработка применяется для получения поверхности с малой шероховатостью, точной по форме и размерам.

Для получения необходимой точности диаметра обработки (9-8 квалитета) используют лимб поперечной подачи, с помощью которого устанавливают резец по методу пробных проточек. Точность и производительность обработки повышается при использовании жестких или регулируемых ограничителей хода продольной подачи.

При работе с большими скоростями резания необходимо применять вращающиеся центры, устанавливаемые в пиноль задней бабки.

|

|

Особенности установки заготовок в различных приспособлениях.

При токарной обработке наиболее часто применяются три основных способа установки заготовок на станке: в трехкулачковом патроне, в трехкулачковом патроне и заднем центре, в центрах.

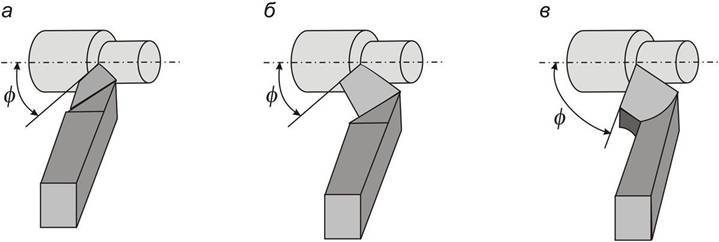

Рис.1. Способы установки заготовок на токарном станке

а — в патроне; б - в патроне и заднем центре; в - в центрах; 1—зажимной патрон;

2 - задний центр;.3 - поводковый патрон; 4- передний центр; 5 - хомутик

В универсальном трехкулачковом патроне устанавливают короткие заготовки с длиной выступающей части из кулачков до 2-3 диаметров. Установку в патроне и заднем центре применяют преимущественно для чернового обтачивания длинных валов. Установку в центрах используют для чистового обтачивания валов, когда необходимо выдержать строгую соосность обрабатываемых поверхностей, а также в случаях последующей обработки детали на других станках с той же установкой.

Инструмент, применяемый для обработки наружных цилиндрических поверхностей.

Рис. 2. Проходные резцы:

а) - прямой; б)- отогнутый; в) - упорный

Обтачивание выполняют:

А) проходными прямыми

Б) отогнутыми

В) упорными резцами.

Первые два типа резцов с главными углами в плане φ=30-60° применяют преимущественно для обработки жёстких деталей; ими можно обтачивать, протачивать,

а отогнутыми и подрезать торцы. Более широкое распространение в токарной практике получили упорные резцы с углом φ=90°, которые для указанных работ позволяют подрезать уступы. Эти резцы особенно рекомендуются для обтачивания нежёстких валов, так как они вызывают наименьший по сравнению с другими резцами поперечный прогиб обрабатываемой детали. При универсальных работах проходные резцы применяют как для чернового, так и для чистового точения. У черновых резцов вершину закругляют радиусом г =0,5-1мм, у чистовых - г=1,5-2мм. Причём с увеличением радиуса закругления вершины снижается шероховатость.

|

|

Заточка резцов.

Восстановление геометрической формы и удаление дефектного слоя у изношенных резцов выполняется на заточных стайках (точильно-шлифовальных) оснащённых шлифовальными кругами плоской или чашечной формы. Качество заточки во многом зависит от правильного выбора характеристики круга и приёмов работы.

Шлифовальный круг представляет собой особый режущий инструмент, материал которого состоит из твёрдых абразивных зёрен и связки.

Для заточки резцов из быстрорежущей стали на точильно-шлифовальных станках используют шлифовальные круги из электрокорунда.

Заточка твердосплавных резцов производится на кругах из черного карбидакремния.

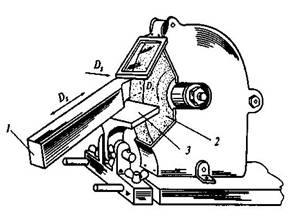

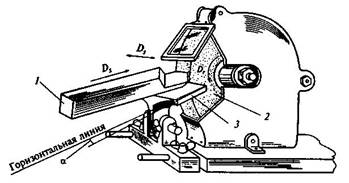

а

б

Рис. 3. Заточка передней (а) и задней (б) поверхностей на точильно-шлифовальном станке:

1 – резец; 2 - шлифовальный круг; 3 - подручник

При заточке вручную на точильно-шлифовальном станке (рис. 3) резец устанавливают на подручник 3, после чего прижимают с усилием 20...30 Н к шлифовальному кругу 2. Заточка передней поверхности производится торцом шлифовального круга, а резец укладывается на подручник, базируясь на боковую плоскость. При заточке резца по задней поверхности столик поворачивают на задний угол, а резец кладут на подручник опорной поверхностью так, чтобы его режущая кромка располагалась горизонтально. Заточку осуществляют периферией круга, поэтому поверхности резцов получаются не плоскими, а вогнутыми; величина этой вогнутости при диаметре круга 300...400 мм незначительная. Круг должен вращаться в направлении на резец, как показано на рис.3. В этом случае силы резания дополнительно прижимают резец к подручнику, качество режущей кромки получается более высокое — меньшая шероховатость и незначительное выкрашивание.

|

|

После заточки осуществляют доводку (притирку) главной задней и передней поверхностей вдоль режущих кромок и по радиусу вершины. Доводку осуществляют алмазными кругами.

Заточка алмазных резцов производится на специальных заточных станках с помощью чугунных дисков, шаржированных алмазным порошком. Правильность заточки резцов проверяют угломером и шаблонами.

Материалы резцов.

Для изготовления резцов применяются специальные инструментальные материалы, обладающие высокими режущими свойствами. К ним относятся, быстрорежущие стали и твёрдые сплавы, минералокерамику, режущую керамику (кермет), сверхтвёрдые материалы (СТМ), синтетические алмазы

Быстрорежущие стали.

Быстрорежущие стали. после термообработки способны сохранять режущие свойства при температуре до 600°С. Из них наиболее часто употребляется сталь марки Р6М5.

Твёрдые сплавы

Твёрдые сплавы в виде небольших пластинок припаиваются или механически крепятся к стержням резцов, выдерживают температуру нагрева до 1000°С, имеют высокую твёрдость, не нуждаются в термообработке и допускают скорости резания в 4-5 раз выше быстрорежущих сталей. Наряду с этим твёрдые сплавы обладают повышенной хрупкостью и склонны к образованию трещин при резких изменениях температуры.

Наиболее часто при обработке чугуна и цветных металлов применяются вольфрамовые сплавы марки ВК8, а при обработке сталей - титановольфрамовые TI5K6. Их состав (кроме карбида вольфрама) обозначен буквами и цифрами, например: сплав TI5K6 состоит из 15% карбида титана, 6% кобальта (связки) и 79% карбида вольфрама.

Минералокерамика

В промышленности применяют минералокерамику марки ЦМ-332, которая отличается высокой теплостойкостью (твердость НRС 89-95)при температуре 1200 º С) и износостойкостью, что позволяет вести обработку стали и чугуна, и сплавов при высоких скоростях резания (например, чистовое обтачивание чугуна при скорости резания 370м/мин, что в два раза выше скорости резания при обработке твердосплавным

инструментом. Недостаток минералокерамики марки ЦМ-332 –повышенная хрупкость.

Режущая керамика (кермет)

Для изготовления режущих инструментов применяют также режущую керамику (кермет) марок ВЗ; ВОК-60; ВОК-63, представляющую собой оксидно-карбидное соединение (окись алюминия с добавкой 30...40% карбидов вольфрама и молибдена). Введение в состав минералокерамики карбидов металлов (а иногда и чистых металлов

— молибдена, хрома) улучшает ее физико-механические свойства (в частности, снижает хрупкость) и повышает производительность обработки в результате повышения скорости резания. Получистовая и чистовая обработка инструментом из кермета деталей из серых, ковких чугунов, труднообрабатываемых сталей, некоторых цветных металлов и сплавов производится со скоростью резания 435... 1000 м/мин без подачи СОТС в зону резания. Режущая керамика отличается высокой температуростойкостью (твердость НRС 90…95 при температуре 950…1100º С).