Физико-химические основы ионного легирования

Преимущества ионной имплантации позволили этому методу выйти за рамки исследовательских лабораторий и шагнуть, в промышленность. Ионная имплантация позволяет не только существенно повысить эффективность, снизить себестоимость и процент брака при производстве некоторых существующих типов полупроводниковых приборов, но и создавать принципиально новые приборы. Например, при создании высокоомных резисторов обычной технологией возникали трудности из-за больших размеров этих резисторов. Если же использовать ионное легирование, то можно довольно легко получить высокоомные слои с небольшими размерами. В последнее время, применяя ионную технологию, были получены, а затем качественно улучшены варакторы, IMPATT - диоды, МОП-транзисторы.

Наряду с легированием полупроводников, ионные лучи находят применение и для осуществления травления материалов. В основу положен факт приблизительного равенства объемов веществ различной природы, распыляемых частицами малых энергий. Следовательно, распыление пленки фоторезиста и материала в окнах этой пленки происходит примерно с одной скоростью. В данном процессе полностью отсутствует подтрав фигур травления и потому очень точно воспроизводится рисунок фоторезиста.

Новые возможности применения ионного луча, такие, как ионолитография, селективное осаждение пленок из ионных пучков и др., открывает широкие перспективы ионнолучевой технологии для создания полупроводниковых приборов и ИС.

Технологическое оборудование, использующее ионные лучи, различается по своему конструктивному решению, мощности, степени автоматизации, однако все это основано на одинаковом принципе действия - ионизация атомов, сепарация и ускорение ионов до необходимой энергии и внедрение их в образцы.

конструкция автомата ионнолучевого легирования

Автомат ионнолучевого легирования "Иолла-2" имеет следующие основные технические данные:

· энергия ионов - 10-75 кэВ;

· максимальная температура мишени - 600°С;

· предельное давление в рабочей камере - I-T0 мм рт. ст.;

· рабочее давление в источнике ионов - 10-10 мм рт. ст.;

· угол отклонения ионного пучка - 60°;

· точность измерения введенной дозы - 5%;

· плотность тока пучка ионов - до 10 мкА/мм;

· размер обрабатываемых пластин - 15x15 тг

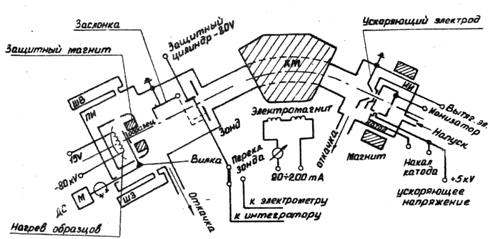

Принципиальная схема автомата представ; на рисунке 1.

Схема полностью соответствует рассмотренному принципу построения ионнолучевых установок. Смесь газа, содержащая легирующий элемент, вводится в источник ионов (ИИ) в ионизационную камеру, где молекулы газа ионизуются электронами, эмиттируемыми катодом. Магнитное поле постоянного магнита обеспечивает большую степень ионизации. Образовавшиеся положительно заряженные ионы вытягиваются из щели ионизатора напряжением I-5 кВ и предварительно ускоренные поступают в камеру масс-сепаратора, а оттуда в рабочую камеру. Щелевая диафрагма, которая располагается перед входом в камеру, пропускает отсепнрированный пучок ионов на образец. Контроль тока пучка осуществляется тонким зондом, помещенным на его пути, а весь ток можно определить с помощью заслонки, которая препятствует пучку попадать на образец. Зонд регистрирует порядка 1% полного тока.

Рисунок 8 Принципиальная схема ионнолучевого автомата “Иолла-2”.

Рабочая камера сконструирована таким образом, чтобы обеспечить автоматическую работу установки. Во-первых, предусмотрена загрузка и выгрузка образцов без разгерметизации объема рабочей камеры. Для этого служат шлюзовые устройства загрузки (ШЗ) и выгрузки (ШВ) и механизм захвата образцов для последующей его обработки. Для равномерной обработки по всей площади образца предусмотрено сканирование, которое осуществляется механической разверткой обрабатываемого предмета с помощью механизма сканирования (Рисунок 9). Поскольку обрабатываемая под ложка находится под высоким потенциалом (до 80 кВ), весь механизм должен быть надежно изолирован от корпуса. Поэтому к фланцу I он крепится на высоковольтном керамическом держателе-вводе, а привод механизмов от двигателя 8 осуществляется через диэлектрические оси 10. На керамическом стакане закреплен механизм вилки 4, где размещается оправка с подложкой и подогреватель подложки 5. Механизм качания вилки включает храповое колесо 13, собачки 12,15, кулачок 14, продольную направляющую 6. Ведомый вал 7, приводящийся в движение двигателем 8 через вильоновское уплотнение 9 и ось 10, приводит в движение вилку, которая совершает колебательное движение вместе с валом и поступательное относительно направляющих, жестко связанных с валом, что обеспечивает равномерную обработку подложки ионным лучом. Управление работой двигателя осуществляется с помощью контактной группы 3 и блока микропереключателей II с кулачками 16.

После окончания легирования вилка поворачивается и выгружает оправку с образцом кассету шлюза выгрузки и переходит к шлюзу загрузки для приемки нового образца. Загруженный образец поворачивается в положение для прогрева и легирования. Так повторяемся цикл, пока вся серия загруженных заготовок не будет пролегирована. Автомат останавливается и производится смена кассет в шлюзах.

Рисунок 9. Механизм сканирования:

I-фланец; 2-высоковольтный керамический держатель; 3-контактная группа; 4-вилочный держатель образцов; 5-раддационннй подогреватель образцов; 6 - продольная направляющая; 7-ведомый вал; 8-двигатель; 9-вильсоновское уплотнение рабочей оси; 10-рабочая ось; II-блок микропереключателей; 12-собачка; 13-храповое колесо; 14-кулачок; 15-собачка.

Вакуумная схема

Для нормальной работы источника ионов требуется создавать достаточно высокий вакуум. Поскольку в лоточнике напускается газ, то это приводит к необходимости создавать отдельную мощную линию откачки ионного источника.

Вакуумная схема установки приведена на рисунке 3. Она состоит из линии предварительного разряжения и линии выcокого вакуума. Предварительное разряжение создается механическим насосом I (BH6-2) с производительностью 5 л/сек. Откачка на высокий вакуум осуществляется диффузионным насосом H5C-MI (ДНИ и ДНП). Откачка рабочей камеры и источника ионов производится через электромагнитные краны ЭМ1 и ЭМ2 и форвакуумную ловушку ФЛ-I, которая необходима для предотвращения попадания паров масла их механического насоса в откачную систему. Электромагнитные краны ЭМЗ и ЭМ4 позволяют откачивать шлюзы загрузки (ШЗ) и выгрузки (ШВ) и систему напуска газов на форвакуум при включенных диффузионных насосах. С помощью: крана ЭМ-5 проводится разгерметизация шлюзов. Напуск газа в источник ионов осуществляется с помощью натекателей HI и Н2.

Высокий вакуум создается диффузионными насосами со скоростью откачки 500 л/сек при давлении 0.001 мм pт. ст. Предельное давление 2-5*10(-7) мм рт. ст. обеспечивается этими насосами благодаря использованию масла с высокой упругостью паров. Вакуум контролируется известными методами. Давление в форвакуумной части и в системе напуска измеряется термопарными манометрами ПМТ-4М, а высокий вакуум ионизационным манометром ПМИ-2.

Для предотвращения попадания паров масла в рабочий объем у насосов ДНП и ДНИ имеются водяные ловушки Л1 и Л2.

ЛИТЕРАТУРА

Черняев В.Н. Технология производства интегральных микросхем и микропроцессоров. Учебник для ВУЗов - М; Радио и связь, 2007 - 464 с: ил.

Готра З.Ю. Технология микроэлектронных устройств. Справочник. - М.: Радио и связь, 2001. -528 с.

Достанко А.П., Баранов В.В., Шаталов В.В. Пленочные токопроводящие системы СБИС. - Мн.: Выш. шк., 2000. -238 с.

Таруи Я. Основы технологии СБИС Пер. с англ. - М.: Радио и связь, 2000-480 с.