На разработанном действующем оборудовании - плазменных шахтных рудотерми-ческих печах доказаны преимущества использования технологии «EPOS-process» для экономичной переработки ряда руд и промышленных отходов как альтернативы рудотерми-ческим печам традиционной схемы.

За последние годы нами теоретически разработана и технически проверена на ряде новых технологических установок [1-7] технология «EPOS-process» - восстановление металлов из руды и промышленных отходов с применением нового поколения рудовос-становительных электропечей шахтного типа с плазменными нагревателями-горелками специальной конструкции.

На основании предложений ряда крупных предприятий России по переработке руд и отходов за 2009-2010 гг. были выполнены расчетные и опытные работы по отработке технологии извлечения металлов из руд месторождения ЧЕК-Су, техногенных отходов ряда шахт и предприятий Кузбасса, Урала, а также руд месторождений Грузии, Украины. Выполненные работы показали, что «EPOS-process» прекрасно применим для переработки широкого спектра рудного минерального сырья и техногенных образований металлургических комбинатов и предприятий добывающего комплекса. В зависимости от состава исходного продукта, технико- коммерческие преимущества «EPOS-process» достигают от десятков процентов - до 2,5 и более раз, а создание цеха обходится вдвое дешевле.

Общий вид электропечи РШПП-1,5И1 (мощностью 1,5 МВт, производительностью 1,0 тонна силикомарганца или около 4,5 тонн расплава в час, поставленной и запущенной нами в г. Новокузнецке с получением на ней первого расплава из руды, в апреле 2009 г.), рабочая зона и фото приведены на рисунках 1-3. Оставаясь принципиально новой и базовой для развития, к сегодняшнему дню, благодаря серии научно- исследовательских работ последних лет, конструкция плазменной РВП претерпела значительные усовершенствования.

Результаты работ, доложенные на научных конференциях [2, 4-6], проведенные обсуждения заявленной технологии с ведущими специалистами России (в т. ч. - с Генеральным директором Уральского института металлов,

Рис. 1. Общий вид плазменной шахтной печи для технологии «EPOS-process»

чл.-корр. РАН, проф. Смирновым Л. А. в 2010 г., возглавляющим ведущую школу в области марганцевых ферросплавов), оценки многих авторитетных независимых экспертов позволяют уверенно заявлять, что подобная конструктивная схема печи и технология выплавки силикомарганца применяется впервые, содержит безусловные преимущества и не имеет аналогов.

Рис. 2. Плазмотрон и формы рабочего факела, обеспечиваемые системой управления плазменной дугой

Проведя сравнительные исследования и расчеты вариантов конструкции печей различных схем, мы пришли к выводу о наличии существенных и неоспоримых преимуществ у печей шахтного типа, как прототипов будущих мощных электротермических агрегатов для восстановительных процессов, идущих на замену существующего поколения печей, и разработали специальный «вечный» плазмотрон для ведения процесса. Многие специалисты еще недостаточно оценили открывающиеся преимущества. Имея в виду существовавшие ранее схемы плазмотронов и печей, их низкие ресурсы, присущие им недостатки (в т. ч. низкий КПД), ограничивающие сферу их применения, они настаивают на неперспективности плазменных печей, на развитии отечественной ферросплавной промышленности по традиционному, устаревшему пути, что в перспективе ближайшего десятилетия закладывает ее отсталость и неконкурентоспособность. Поэтому мы еще раз останавливаемся на описании принятых технических решений. Впервые реализована схема процесса и печи с конструкцией плазмотрона, работающего под слоем шихты, в контакте с ней, с рабочей дугой, каскадом горящей с коаксиальных электродов на руду, без подового электрода, схема контролируемой замкнутой рециркуляции запыленного горячего неочищенного газа, с его подачей дымососами в плазмотрон с графитовой расходной частью, наращиваемой в процессе работы, не имеющий ограничений по ресурсу, управляемой во время плавки формой плазменного факела, с полным использованием в печи, в процессе плавки, химической и тепловой энергии восстановителя, малыми выбросами газа и пыли в систему газоочистки (схема - рис. 4).

Преимущество печей шахтного типа заключается в возможности создания условий для правильного протекания восстановительных процессов в твердой фазе. При этом появляются дополнительные возможности экономии энергии, через применение регенерации тепла отходящих газов за счет подаваемого сырья, экономии исходного сырья, снижении потерь улетом и с пылью, полным использованием химической энергии газов благодаря правильной работе шахты с сырьем. Экспериментально подтверждено, что правильно структурированная управляемая плазма, работающая в точно выбранной зоне печи, позволяет увеличить процент извлечения полезных компонентов из руды до 90-95 °% от исходного, и это делает плазменный шахтный процесс восстановления, при правильном его понимании и управлении, одним из самых перспективных в области переработки руд и утилизации промышленных отходов. Рис. 5. Мнемосхема САУ на экране управления и пульт управления РШПП-1,5 Кратко напомним особенности «EPOS-process»:

в качестве основных восстановителей работает водород и оксид углерода, процессы идут при отсутствии дополнительного избыточного окислителя, восстановитель требуется исключительно для реакций восстановления и компенсации потерь, в печном газе на выходе из печи должен быть СО2 и Н2О;

используется спроектированный «самодостаточный» брикет, содержащий компоненты в требуемых пропорциях;

используется управляемая рециркуляция горячих печных газов контролируемого состава по максимально короткому контуру, с подачей их без очистки и охлаждения в специальный плазмотрон и в установленные тракты;

используется высокая шахта, в которой по заданному алгоритму проходят процессы сушки, предварительного подогрева, твердофазного восстановления;

используется специальная геометрия реакционной зоны, в которой происходит расплавление полученного металла и шлаков, завершаются химические реакции;

- минимизированы все потери тепла и энергии.

Как мы указывали ранее, и это подтверждено длительными неудачными попытками конкурентов повторить наши результаты в 2009-10 году, в технологии нет мелочей и незначимых аспектов, в частности, проблема плазменных печей может заключаться в неправильной схеме, недостаточном ресурсе, технической сложности и сравнительно низком КПД металлургических плазмотронов прежних схем. Традиционно применяемые плазмотроны, используемые обычным образом, дают обратный эффект и дискредитируют технологию плазменной РВП. Этому вопросу мы уделили особое внимание, и на сегодняшний день отработаны простые и надежные плазменные узлы, в т. ч. коаксиальные, с управляемой формой плазменного факела, с графитовыми электродами, работающие с КПД более 97 °% и не имеющие ограничения по ресурсу, не загрязняющие расплав медью и другими материалами, не содержащимися в шихте, позволяющие печи работать безостановочно в течение всей кампании, до регламентных работ и ремонта печи [7-12]. Для повышения КПД мы специальным образом организовывали геометрию рабочих зон и сход шихты, чтобы защита неохлаждаемой футеровки осуществлялась ею. Считается, что при использовании плазмотронов свод, шахта, плазмотроны должны быть водоохлаждаемыми, как являются водоохлаждаемыми основные элементы мощных ДСП. Это заблуждение идет от недопонимания физико-химических процессов в шихте и в рабочей камере, технологии восстановления и плавки, идущих в плазменной шахтной печи; водоохлаждаемая во всех частях печь, без регенерации, делает технологию неконкурентоспособной не только с шахтной схемой, но даже с обычной РВП.

Качественную работу агрегата обеспечивает также правильный брикет, о чем мы подробно писали ранее [2, 3, 6].

Применение «EPOS-process» уменьшает в десятки раз унос материалов из печи, снижает требования к системам пылегазоочистки, годовой выброс пыли может составить около 9-10 тонн на программу выпуска до 45000 тонн силикомарганца (при работе 5 печей указанной мощности). Правильно подобранный режим позволяет снизить энергопотребление печи более, чем в полтора раза, сократив удельный расход электроэнергии, а общие энергозатраты - в 2-2,5 раза. Все эти решения в полной мере были заложены в проекте электропечи РШПП-1,5И1.

Важным новым масштабным проектом получения ферросплавов из руды является проект переработки руд месторождения ЧЕК-Су, Кузбасс-Красноярск. Масштаб месторождения

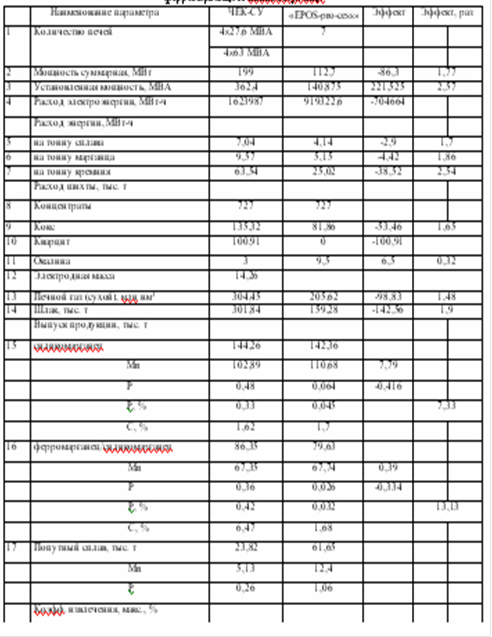

Таблица 1. Сравнительные данные оценок традиционной технологии РТП и технологии «EPOS-process» для переработки руды ЧЕК-Су с получением ферромарганца и силикомарганца

(более 98,5 млн тонн, из общих российских запасов - около 148,2 млн тонн) и его сложность (наличие более 92 млн тонн карбонатных и 5,7 млн тонн окисленных руд), с переработкой коллективного концентрата в год 727,14 тыс. тонн, с количеством марганца 205,41 тыс. тонн (массовая доля марганца в коллективном концентрате 28,25 %%) делает актуальным новые современные подходы. Применение традиционных открытых рудотермических печей в проекте требует установленной мощности печей более 360МВА, и выводит тем самым вопрос оптимизации затрат на первый план.

Особенностью Усинского марганцевого сырья является высокое содержание фосфора, составляющего 0,23 процента в окисленной и 0,15 процента в карбонатной руде. Имеющийся проект получения ферросплава традиционным путем дает продукт с содержанием фосфора 0,33 и 0,42 %%. По опыту применения ферросплавов, исходя из сформировавшихся потребностей рынка, полагаем, что продукт с содержанием фосфора 0,33 и 0,42 %% не будет востребован. Проект может быть очень затратен, даже только по энергетической части (не говоря о других особенностях), и даже, может оказаться, нерентабелен в перспективе.

Нами выполнена предварительная разработка модифицированного под данное сырье варианта «EPOS-process», который обеспечивает, в отличие от заложенного в проекте концентрации фосфора в ферросплаве 0,33 и 0,42 %%, содержания фосфора 0,06-0,02 %% и менее.

Оценки подтверждают, что процесс по технологии «EPOS-process» реализуется при почти втрое меньшей установленной мощности оборудования, а расходуемой мощности - почти вдвое меньшей, чем по традиционной схеме переработки (табл. 1). Это может принципиально изменить технологию в лучшую сторону.

Экспериментальные данные переработки аналогов брикета по проекту ЧекСу дают положительные результаты реализации «EPOS-process» в данном проекте взамен традиционных печей.

Авторы выполнили также расчеты применения технологии «EPOS-process» для переработки ферросплавов без марганца - ферросилиция, феррохрома, феррованадия, ферротитана и иных ферросплавов. Каждый из упомянутых процессов имеет, при его реализации, существенные индивидуальные особенности, которые должны быть учтены в концепции плазменной шахтной печи, общим же для всех процессов, на основании выполненных оценок, является возможность существенной экономии энергозатрат при производстве ферросплава, повышение коэффициента использования восстановителя до двух раз, резкое снижение материалоемкости проекта, затрат на инфраструктуру, а также многократное снижение пылегазовых выбросов.

В настоящее время осуществляются практические работы по промышленной отработке технологии получения ферросилиция, подготовка работ по ферротитану.

Схема и конструкция шахтной плазменной печи по реализации «EPOS-process» в 2009 г. получила положительное заключение экспертизы промышленной безопасности.

ЗАКЛЮЧЕНИЕ

Преимуществами разработанного плазменного шахтного процесса перед традиционным сжиганием отходов являются:

отсутствие необходимости в тщательной сортировке отходов;

возможность получения конечного продукта необходимого качества в одной установке без промежуточных стадий;

существенное сокращение (в 1.5-2 раза) объема отходящих газов в результате применения плазменных источников нагрева вместо топливных устройств.

Разработанная технология позволяет эффективно перерабатывать как радиоактивные, так и опасные промышленные, медицинские и бытовые отходы.

Ведутся работы по проектированию комплекса плазменной переработки РАО низкого и среднего уровня активности производительностью до 250 кг/ч для атомных электростанций и работы по созданию демонстрационного комплекса плазменной переработки бытовых отходов производительностью до 500 кг/ч в Израиле.

ЛИТЕРАТУРА

1. Безруков И. А., Помещиков А. Г. Новые разработки НПП «ЭПОС». «Электрометаллургия», 2008. № 7. С. 46.

. Помещиков А. Г., Павлов В. В., Моисеев О. Б., Малышев С. Н., Безруков И. А. Получение железа и ферросплавов способом водородно-углеродного восстановления в шахтной плазменной печи. Труды конференции с международным участием «Перспективы развития технологий переработки вторичных ресурсов в Кузбассе. Экологические, экономические и социальные аспекты». Кемеровский государственный университет. 6-9 октября 2009 г.

. В. В. Павлов, А. Г. Помещиков, И. А. Безруков, С. Н. Малышев. Плазменная шахтная руднотермическая печь нового поколения. М. - Электрометаллургия//2010, № 1. - С. 13-17.

. Безруков И. А., Малышев С. Н., Кузнецов А. П., Пархомук И. С. Исследование характеристик электродугового плазмотрона коаксиального типа. НАУКА. ТЕХНОЛОГИИ. ИН-НОВАЦИИ//Материалы всероссийской научной конференции молодых ученых в 7-и частях. Новосибирск: Изд-во НГТУ, 2008. Часть 3-212 с.

. И. А. Безруков, С. Н. Малышев, А. П. Кузнецов, И. С. Пархомук. Экспериментальные исследования характеристик электродугового плазмотрона коаксиального типа. Труды международной научно-технической конференции «Проблемы электротехники, электроэнергетики и электротехнологии», Тольятти, 12-15 мая 2009 г. - Тольятти: Изд-во ТГУ, 2009.

. И. А. Безруков, С. Н. Малышев, А. П. Кузнецов, И. С. Пархомук, М. Н. Соколовский, Е. П. Демиденко. Плазменные шахтные печи для получения стали и ферросплавов из руды. Труды международной научно-технической конференции «Проблемы электротехники, электроэнергетики и электротехнологии», Тольятти, 12-15 мая 2009 г. - Тольятти: Изд-во ТГУ, 2009.

. Безруков И. А., Алиферов А. И. Многодуговая плавильная электропечь. М. - Элек-трометаллургия//2004, № 4. - С. 10-14.

. Устройство для ведения плавки с жидким стартом. Патент РК № 13361. от 05.11.2001.Безруков И. А. и др.

9. Устройство для ведения плавки с жидким стартом Патент РК № 13844. от 05.11.2001.

. Безруков И. А. и др. Способ ведения плавки с жидким стартом и устройство для его осуществления Патент РК № 13726. о т 05.11.2001. Безруков И. А. и др.

. Способ ведения плавки с жидким стартом и устройство для его осуществления Патент РК № 14141. от 01.10.2001. Кислов А. П. Безруков И. А., Алиферов А. И.

. И. А. Безруков. Способ ведение плавки и устройство для его осуществления. Патент № 2361375. от 26.11.2007 г.