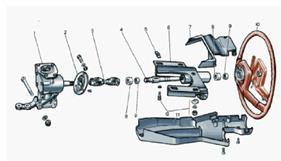

Детали рулевого механизма: 1 - картер рулевого механизма; 2 - уплотнитель вала; 3 - промежуточный вал; 4 - верхний вал; 5 - фиксирующая пластина передней части кронштейна; 6 - кронштейн крепления вала рулевого управления; 7 - верхняя часть облицовочного кожуха; 8 - втулка подшипника; 9 - игольчатый подшипник; 10 - рулевое колесо; 11 - нижняя часть облицовочного кожуха; 12 - детали крепления кронштейна

Детали рулевого механизма: 1 - картер рулевого механизма; 2 - уплотнитель вала; 3 - промежуточный вал; 4 - верхний вал; 5 - фиксирующая пластина передней части кронштейна; 6 - кронштейн крепления вала рулевого управления; 7 - верхняя часть облицовочного кожуха; 8 - втулка подшипника; 9 - игольчатый подшипник; 10 - рулевое колесо; 11 - нижняя часть облицовочного кожуха; 12 - детали крепления кронштейна

В процессе эксплуатации изнашиваются рабочие поверхности червяка, ролика, подшипников, а также вала сошки, бронзовых втулок, головки регулировочного винта, шайбы и Т-образный паз вала сошки. Вследствие этого в рулевом механизме появляются зазоры, которые могут быть причинами стуков во время движения, вибрации передних колес, потери устойчивости автомобиля и других вредных явлений. Показателем появления зазора служит увеличенный свободный ход рулевого колеса. Повышенный зазор возникает в первую очередь в зацеплении червяка и ролика, а затем увеличивается осевое перемещение червяка (вместе с валом рулевого механизма). Указанные зазоры по мере их возникновения должны устраняться регулировкой рулевого механизма.

Кроме износа перечисленных деталей, причинами увеличенного свободного хода рулевого колеса могут быть ослабление крепления сошки на валу рулевого механизма или крепления картера рулевого механизма к раме, а также увеличенные зазоры в шарнирах рулевых тяг и передней подвески. Поэтому перед регулировкой рулевого механизма следует проверить состояние рулевых тяг передней подвески, устранить зазоры в шарнирах и подтянуть ослабевшие крепления.

Рулевой механизм не нуждается в регулировке в том случае, если свободный ход рулевого колеса при движении по прямой не превышает 25 мм (около 8°) при измерении его на ободе.

Больший свободный ход, остающийся после подтяжки ослабевших соединений и устранения зазоров в шарнирах, свидетельствует о необходимости регулировки рулевого механизма.

Осевое перемещение червяка и боковой зазор в зацеплении можно регулировать без снятия рулевого механизма с автомобиля.

Рулевой механизм нужно регулировать в такой последовательности:

§ Проверить, нет ли осевого перемещения червяка. Для этого нужно, приложив палец к ступице рулевого колеса и к корпусу переключателя указателей поворота, несколько раз повернуть рулевое колесо на небольшой угол вправо и влево. При наличии осевого перемещения червяка палец будет ощущать осевое перемещение ступицы рулевого колеса относительно корпуса переключателя.

§ Для устранения осевого перемещения червяка необходимо повернуть червяк вправо или влево примерно на один-полтора оборота и затем повернуть его на некоторый угол в обратном направлении так, чтобы гребни ролика не касались нитки нарезки и в зацеплении червяка и ролика был достаточно большой боковой зазор. После этого необходимо отвернуть на две-три нитки стопорную гайку 1 и подтянуть регулировочную гайку 2 так, чтобы червяк легко вращался и не имел осевого перемещения. Затем, придерживая регулировочную гайку ключом от проворачивания, необходимо затянуть стопорную гайку и убедиться, нет ли осевого перемещения червяка и легко ли он вращается.

§ Если после регулировки осевого перемещения червяка возникнет течь масла по резьбе регулировочной гайки, то под стопорную гайку необходимо подложить картонную или алюминиевую прокладку толщиной 0,1—1 мм. Затем нужно проверить величину бокового зазора в зацеплении. Для этого необходимо установить колеса в положении езды по прямой и отъединить левый шаровой палец средней рулевой тяги от сошки.

§ Во избежание повреждения резьбы на пальце необходимо предварительно ударить несколько раз молотком по боковой поверхности головки сошки или сдвинуть палец с места специальным съемником. После этого, сохраняя положение сошки, соответствующее движению по прямой, и покачивая сошку за головку, определяют величину бокового зазора в зацеплении. В пределах поворота червяка на угол около 60° от среднего положения (3°32′ поворота сошки) вправо и влево зазора в зацеплении не должно быть.

§ Если беззазорного зацепления нет или беззазорное зацепление ощущается на участках больше 60° поворота рулевого колеса от среднего положения, необходимо отрегулировать боковой зазор в зацеплении червяка и ролика. Для этого, отвернув на 1—2 оборота гайку 27 регулировочного винта 30 вала сошки и вставив в прорезь винта отвертку, установить беззазорное зацепление в пределах поворота червяка на угол 60° от среднего положения вправо и влево. Затем, придерживая отверткой регулировочный винт от проворачивания, затянуть контргайку и проверить произведенную регулировку.

§ Убедившись в правильности сделанной регулировки, необходимо провернуть рулевое колесо из одного крайнего положения в другое и убедиться в том, что во всем диапазоне поворота рулевого механизма нет заеданий или тугого вращения.

§ При регулировке осевого перемещения червяка и бокового зазора в зацеплении ни в коем случае нельзя делать излишнюю затяжку, так как она приведет при чрезмерно затянутых подшипниках червяка к их преждевременному износу, а излишняя затяжка зацепления (червяка и ролика) может привести к износу ролика и червяка или даже разрушению их рабочих поверхностей. Кроме того, при излишне тугом вращении рулевого механизма передние колеса не будут стремиться под действием веса передней части автомобиля возвратиться в положение, соответствующее движению по прямой при выходе автомобиля из поворота, что значительно ухудшит устойчивость автомобиля.

§ По окончании регулировки необходимо соединить шаровой палец рулевых тяг с сошкой и проверить правильность регулировки рулевого механизма при движении автомобиля.

§ Регулировку можно считать законченной, если свободный ход рулевого колеса при неподвижных передних колесах, установленных при движении по прямой (при отсутствии зазоров в шарнирах рулевых тяг и передней подвески и надежном закреплении рулевого механизма на раме), будет не более 10—15 мм при измерении по ободу рулевого колеса. Перед снятием рулевого механизма с автомобиля необходимо учитывать; что он вынимается только через подкапотное пространство вниз, при снятых рулевом колесе 58, рычаге 52 механизма управления коробкой перемены передач и рукоятке 79 переключателя указателей поворота.

§ Сборка рулевого механизма

§ Сборка рулевого механизма производится в условиях, обеспечивающих чистоту, в порядке, обратном разборке, в соответствии со следующими указаниями:

§ 1. Все детали разобранного механизма промойте и просушите, внутренние каналы и отверстия после промывки продуйте сухим сжатым воздухом. Не протирайте детали ветошью, оставляющей на них нитки, ворс и т.п.

§ 2. Все соприкасающиеся поверхности деталей рулевого механизма перед сборкой смажьте маслом Турбинное Тн-22 ГОСТ 9972—74 или маслом марки Р.

§ 3. Все резиновые уплотнительные детали осмотрите и замените. Фторопластовые кольца уплотнений поршня и винта не должны иметь повреждений. Для облегчения установки резиновых колец и во избежание защемления их при сборке допускается применять смазку ПВК ГОСТ 19537—74.

§ 4. В случае замены манжет вала сошки и вала ведущей шестерни углового редуктора запрессовывайте их плавно и без перекосов, применяя оправки. Окончательно указанные манжеты запрессовывайте пакетом вместе с наружной манжетой и другими деталями, входящими в упомянутые сборочные единицы уплотнений — до упора в корпус механизма. При установке манжет вала сошки рабочие кромки их должны быть защищены от повреждений шлицами вала.

§ 5. Момент затяжки болтов М8 должен быть равен 20,6... 27,5 Нм (2,1... 2,8 кгс·м), болтов и гаек М10 — 34,3... 41,2 Нм (3,5... 4,2 кгс·м). Упорная крышка сборочной единицы ведомой шестерни редуктора должна быть затянута с моментом 43,2... 60,8 Нм (4,4... 6,2 кгс·м) и застопорена раскерниванием ее края в паз на корпусе углового редуктора.

§ Гайка крепления подшипников ведущей шестерни углового редуктора должна быть затянута с моментом 39,2... 58,9 Нм (4... 6 кгс·м) и застопорена путем вдавливания буртика гайки в паз на вале ведущей шестерни.

§ После сборки ведомая и ведущая шестерни углового редуктора должны свободно вращаться и не иметь ощутимого осевого зазора.

§ Сливную магнитную пробку (с конической резьбой и цилиндрическим магнитом) затягивайте с моментом 33,4... 39,2 Нм (3... 4 кгс·м).

§ 6. Сборку шарико-винтовой пары и установку собранного комплекта в поршень-рейку производите в следующем порядке:

§ наденьте на винт со стороны его винтовой канавки плавающую уплотнительную втулку;

§ установите гайку на нижнем конце винта, совместив отверстия гайки, в которые входят желобы, с винтовой канавкой винта;

§ заложите двадцать три шарика через обращенное к угловому редуктору отверстие в гайке, поворачивая винт против часовой стрелки;

§ заложите восемь шариков в сложенные вместе желобы и предотвратите их выпадание, замазав выходы желоба смазкой ПВК ГОСТ 19537—74;

§ вложите желобы с шариками в гайку, поворачивая при необходимости винт, и обвяжите гайку, чтобы предотвратить выпадание желобов;

§ проверьте момент вращения гайки на средней части винта (должен быть равным 29,4... 78,5 Н·см (3... 8 кгс·см); при несоответствии момента указанной величине замените комплект шариков, не допуская перемешивания комплектов;

§ запрессуйте гайку с винтом в отверстие поршня-рейки, ввернув и раскернив установочные винты в двух местах против канавок в поршне-рейке. Момент затяжки установочных винтов должен быть равен 49,1... 58,9 Нм (5... 6 кгс·м). В случае совпадения канавки в поршне-рейке со шлицем винта последний замените.

§ Выступание винтов над цилиндрической поверхностью поршня-рейки недопустимо. Это вызовет задир рабочей поверхности цилиндра гидроусилителя.

§ 7. При сборке углового редуктора с винтом и плавающей уплотнительной втулкой убедитесь в надежности установки стопорного кольца последней в канавку упорной крышки углового редуктора. Стопорное кольцо должно полностью входить в упомянутую канавку.

§ 8. Устанавливайте поршень-рейку в картер с помощью оправки без перекосов.

§ 9. При сборке клапана управления гидроусилителем проследите, чтобы выточка на торце золотника была обращена к угловому редуктору, а фаски на реактивных плунжерах — наружу. После сборки золотник, обратный клапан, а также реактивные плунжеры должны перемещаться в соответствующих отверстиях корпуса клапана управления плавно, без заеданий.

§ 10. При сборке клапана управления гидроусилителем с винтом упорные подшипники устанавливайте так, чтобы их большие кольца были обращены к золотнику. Пружинная шайба упорных подшипников должна быть установлена вогнутой поверхностью в сторону подшипника. После регулировки момента, необходимого для проворачивания корпуса клапана управления (98,1... 122,6 Н·см (10...12.5 кгс·см), гайку крепления упорных подшипников застопорите вдавливанием буртика гайки в канавку винта рулевого механизма.

§ 11. При сборке регулировочного винта и вала сошки обеспечьте осевое перемещение винта относительно вала сошки 0,02... 0,08 мм подбором регулировочной шайбы. При необходимости замените уплотнительное кольцо регулировочного винта, применяя оправку.

§ 12. Отрегулируйте зубчатое зацепление в паре «поршень — рейка — зубчатый сектор вала сошки» в соответствии с указаниями, изложенными выше. После окончания регулирования зацепления регулировочный винт сошки закерните, затянув контргайку с моментом 58,9... 63,8 Нм (6... 6,5 кгс·м), удерживая при этом регулировочный винт от поворота.

§ После сборки рулевой механизм должен соответствовать следующим требованиям:

§ Полный угол поворота вала сошки должен быть не менее 90°.

§ После вращения винта рулевого механизма до упора поршня и приложения к ведущей шестерне дополнительного вращающего момента не менее 19.6 Н-м (2 кгс·м) центрирующие пружины должны обеспечить его четкий возврат в исходное положение. Указанное условие должно соблюдаться при поворотах как вправо, так и влево.

§ Момент, прилагаемый при вращении ведущей шестерни (или усилие на ободе рулевого колеса, приложенное на радиусе 250 мм), должен быть:

§ после поворота ведущей шестерни более чем на два оборота в любую сторону от среднего положения — 147... 294 Нсм (15... 30 кгс·см [усилие на ободе рулевого колеса равно 5,9... 11,8 Н (0,6... 1,2 кгс)];

§ при повороте ведущей шестерни с переходом через среднее положение при гарантированном зазоре в зубчатом зацеплении рейки-поршня и вала сошки — 196... 441 Нсм (20... 45 кгс·см) [усилие на ободе рулевого колеса равно 7,8... 17,7 Н (0,8... 1,8 кгс)];

§ при повороте ведущей шестерни с переходом через среднее положение после регулировки зубчатого зацепления рейки-поршня и вала сошки — 98,1...

§ 147,2 Нсм (10... 15 кгс·см) [на 3,9... 5,9 Н (0,4... 0,6 кгс) больше, чем при гарантированном зазоре], но не более 540 Нсм. (55 кгс·см) [21,6 Н (2,2 кгс)].

§ Дополнительно испытайте рулевой механизм на стенде, оборудованном насосом подачей не менее 9 1/min и обеспечивающем подвод масла к отверстию корпуса клапана управления гидроусилителем. Испытание проводите на масле марки Р при температуре его не ниже плюс 40°С.

§ Перед испытанием удалите из системы воздух. Отрегулируйте предохранительный клапан стендового насоса на давление открытия 5390 кПа (55 кгс/см2) и проверьте:

§ вращение ведущей шестерни в любую сторону при моменте сопротивления вращению вала сошки 0 и 1275 Н·м (130 кгс·м) должно быть плавным, без заеданий;

§ давление на входе в клапан управления гидроусилителем при нейтральном положении золотника должно быть не более 294 кРа (3 кгс/см2);

§ момент на ведущей шестерне при сопротивлении на валу сошки 1275 Н·м (130 кгс·м) — не более 1766 Нем (180 кгс·см);

§ утечку на выходе из клапана управления гидроусилителем при повороте ведущей шестерни до упора вправо или влево (время замера не более 20 с, начало замера через 5 с после поворота винта до упора) — не более 1200 см3/мин;

§ поворот вала сошки из одного крайнего положения в другое должен происходить от усилия с моментом не более 118 Нм (12 кгс·м).

§ Отрегулируйте предохранительный клапан стендового насоса на давление открытия 90 1/мин и проверьте:

§ давление в нагнетательной магистрали при повороте ведущей шестерни до упора вправо и влево; оно должно быть 7355... 7846 кПа (75... 80 кгс/см2). После снятия усилия с винта без притормаживания и остановки вала ведущей шестерни давление должно быстро падать до величины не более 294 кПа (3 кгс/см2);

§ герметичность рулевого механизма в обоих крайних положениях поршня (по 5 min в каждом положении) при давлении 8826 кПа (90 кгс/см2). Давление обеспечьте установкой клапана на возвратной линии;

§ правильность характеристики включения. Свободный ход на валу ведущей шестерни (угол поворота вала до повышения величины давления в напорной магистрали на 78,5 кПа (0,8 кгс/см2) должен быть 3... 5° в каждую сторону.

§ Суммарный свободный ход (сумма углов вправо и влево) допускается не более 10°.

§ Снятие рулевого механизма

§ Для снятия рулевого механизма:

§ · наклоните кабину в первое положение (42°);

§ · расшплинтовав и отвернув гайки, выньте стяжные болты сошки 9 или отогнув усики стопорной шайбы, отверните гайку верхней головки сошки;

§ · съемником снимите сошку, вворачивая винт 3 в захват 1 съемника и упираясь наконечником 2 в торец вала сошки (выколачивание сошки может вызвать поломку деталей);

§ · выверните магнитную пробку и слейте масло из картера рулевого механизма, для более полного слива поверните рулевое колесо два-три раза из одного крайнего положения в другое;

§ · отсоедините трубопроводы высокого и низкого давления от рулевого механизма и слейте оставшееся в насосе масло;

§ · отсоедините карданный вал рулевого управления от рулевого механизма, дли этого выньте шплинт, отверните гайку клина и выбейте клин;

§ · выверните болты, крепящие картер рулевого механизма к кронштейну передней рессоры, и снимите рулевой механизм;

§ · очистите и промойте наружную поверхность рулевого механизма;

§ · слейте остатки масла, перевернув рулевой механизм клапаном вниз и поворачивая вал ведущей шестерни углового редуктора два-три раза из одного крайнего положения в другое.

§. Съемник сошки руля: 1 - захват; 2 - наконечник; 3 — винт

§ Установка рулевого механизма

§ При установке рулевого механизма на автомобиль:

§ · установите рулевой механизм на передний кронштейн левой передней рессоры и закрепите его болтами с моментом затяжки 275... 314 Нм (28... 32 кгс·м);

§ · подсоедините нагнетательный и сливной трубопроводы к клапану управления гидроусилителем;

§ · присоедините карданный вал рулевого управления к рулевому механизму, предварительно совместив отверстие в вилке кардана и лыску под клин на вале ведущей шестерни, забейте клин, заверните и зашплинтуйте гайку с моментом затяжки гайки крепления клина 13,7... 16,7 Нм (1,4... 1,7 кгс·м);

§ · залейте масло и прокачайте систему гидроусилителя;

§ · предварительно разжав клином прорезь верхней головки сошки, наденьте сошку рулевого управления на вал рулевого механизма, вставьте стяжные болты, наверните на болты гайки, затяните их и зашплинтуйте с моментом затяжки 177... 196 Нм (18...20 кгс·м). Гайки болтов должны быть расположены с противоположных сторон головки сошки;

§ · проверьте герметичность соединений и шлангов гидросистемы рулевого управления. Подтекание масла из соединений не допускайте.

Рулевой механизм после разборки и регулировки устанавливается в обратном порядке и в той же комплектности. Следует учесть, что при соединении сошки с рулевым механизмом ее нужно устанавливать по меткам, имеющимся на торце большой головки сошки и торце резьбового конца вала сошки. Сошка должна быть надета так, чтобы риска на торце ее большой головки совпадала с меткой (керном) на торце резьбового конца вала сошки.

Несовпадение рисок приведет при крайнем положении руля к упору ролика в картер рулевого механизма, что очень опасно, так как повлечет за собой недостаточный разворот передних колес в одну из сторон и, возможно, поломку рулевого механизма.