Метод сухой сепарации и предварительной очистки бытовых отходов плёнок полигонного происхождения

Бытовой (кулёк, пакет, майка) - наиболее распространённый вид упаковки, который занимает огромный рынок производства. В связи с его использованием в быту, данный вид упаковки несёт в себе различный характер включений органического и неорганического происхождения. Вследствие проведённого анализа упаковки вес единицы составляет от 0.9 и до 9.0 грамм. В ходе проведения следственного эксперимента, производился анализ десяти бытовых пакетов разного объёма общим весом: 40 грамм. Методом ручной сортировки производилось раскрытие и вытрушивания из пакета включений; затраченное время составило 33 секунды.

Вывод: за минуту можно вытрусить 82 грамма, а за час 5 кг. Учитывая, что производительность ручной сортировки снижается с каждым часом, к концу восьмичасовой рабочей смены в среднем одним рабочим можно отсортировать не более 4 кг в час.

Средняя зарплата составит около 2.0 $ в час, что в себестоимости составит 0.5$ за один кг. Это 500$ на одну тонну без учёта логистики. Нужно учесть, что контингент рабочего класса оставляет желать лучшего из-за качества сортируемого сырья согласно санитарным нормам (гниение органических включений). Посещаемость рабочего персонала не может быть устойчивой, а это дополнительно снижает производительность в рамках планируемого производства. Можно подвести черту над вышесказанным – это не рентабельно, и до этих пор рынок бытовой упаковки не кем не занят.

Нашей компанией был разработан и введён в эксплуатацию уникальный метод распушения и дробления бытовых пакетов с помощью автоматизированной установки сухого разделения, которая в работе дала существенные экономические показатели.

Не более: 65$ на одну тонну со всеми вышеперечисленными условиями работы по сортировке и дроблению полигонного бытового пакета.

Производительность по входному критерию составляет 1500 кг в час, с засором выше 30%.

Комплекс рассчитан на 24х часовую работу.

Экономическое обоснование на одну тонну

Затраты

· Закупка с доставкой и засором 100$

· Электроэнергия 40$

· Заработанная плата персонала 20$

· Амортизация оборудования 5$

Итого: 175$

Валовый доход от реализации тюкованной плёнки 400$

ИТОГО: 225$

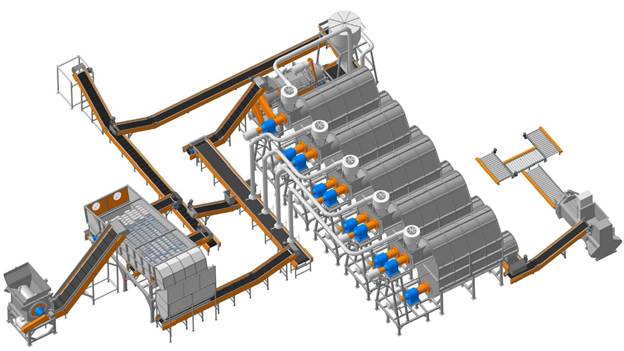

Описание принципа работы комплекса сепарации плёнок всех видов полигонного происхождения

Все ниже приведённые узлы адаптированы на сырьё полигонного происхождения.

Основная задача комплекса сепарации заключается в эффективном сепарировании плёнок от включений с общей долей засора более 30%

Так как большая часть мирового рынка направлена на производство упаковки для населения (пакет, кулёк), а сортировка таких видов упаковки экономически не выгодна, из-за малого веса изделия и содержания пищевых отходов, данный вид плёночной упаковки не востребован на рынке вторсырья и не может конкурировать с более дорогими видами плёночных упаковок.

Ø Первая стадия (Bag-Opener)№1 предназначена для измельчения плёнок в тюкованном виде, либо верхней загрузкой (насыпь), и усреднения насыпной плотности для равномерной подачи в следующий узел с автоматической регулировкой выходной фракции (80-400mm.,в режиме Работа).

Система защиты от попадания камней, металла и наматывания на ротор длинных плёнок предусмотрена.

Ø Наклонный конвейер № 2 предназначен для подачи перерабатываемого материала в узел № 3.

Ø Баллистический сепаратор №3 предназначен для разделения мелких включений (песок, камень др. мусор), во избежание попадания в основной узел распушения плёнок №7 (распушитель роторный), от лёгкой фракции (Готовая продукция).

Регулировка угла наклона сепаратора и частота вращения настраивается в зависимости от перерабатываемого материала в режиме (Работа).

Ø Конвейер № 4 осуществляет подачу готового сырья с узла № 3 для последующей сортировки ручным методом.

Скорость движения сырья регулируется частотным преобразователем с возможностью временной остановки на пульте ручной сортировки (время остановки не более 3-5 секунд).

Ø Сортировочный конвейер №5 предназначен для удаления бумаги и крепёжной проволоки тюков, с возможностью вы сортировки прозрачных видов кульков пакетов и разделением миксового сырья на (LDPE,HDPE)

Отбор сортируемого материала с ленты осуществляется ручным методом, подачей в инжекционный зонд, размещённый на незначительном расстоянии от плоскости (сортировочный конвейер).

Ø Наклонный конвейер № 6 осуществляет подачу в узел № 7 (Распушитель роторный)

Ø Конвейер № 15-18 предназначен для централизованной подачи мусора с узла № 3 (баллистический сепаратор) в точку накопления отходов № 19 (Рама для биг-бега).

Ø Конвейер № 16-17 так же предназначен для централизованной подачи мусора с узла № 7 (роторный распушитель) в точку накопления отходов № 19 (Рама для биг-бега).

Ø Узел № 7 (Роторный распушитель) предназначен для глубокой сепарации методом центробежной силы и аэросипарации с функцией сухой отмывки микровключений.

Сепарация мокрых и масляных плёнок осуществляется за счёт настраиваемых циклонов расположенных над узлом № 7

Ø Узел № 8-9 Бункер накопитель (Компактор шнековый) исполняет роль Аккумулятора сортированного сырья.

Принцип вы сортировки материала по видам и цвету осуществляется методом исключения готовой продукции в узел № 7 (Распушитель роторный). Остальные виды материала не прошедшие узел № 7 так же поступают на узел уплотнения (пресс) для дальнейшего складирования с обратным рециклингом в линию сепарации.

Ø Конвейера № 10-11 осуществляют поэтапную подачу материала с накопительных бункеров для последующего его уплотнения в тюки.

Ø Узел № 12 (Пресс с автоматической увязкой) тюк весом 30-70 кг.

Ø Узлы № 13-14 (Рольганг приводной) предназначены для распределения тюков по видам и цвету, что позволяет без труда транспортировать с помощью погрузчика.