Практическое занятие

Каталитическая изомеризация легких бензиновых фракций

Цель занятия: ознакомление с технологической установкой каталитической изомеризации легких бензиновых фракций, параметрами процесса.

Пояснения

Процесс каталитической изомеризации предназначен для получения высокооктановых компонентов бензина, а также сырья для нефтехимической промышленности. Сырьем являются н-бутан, легкие прямогонные фракции н.к. - 62°С, рафинаты каталитического риформинга, н-пентан и н-гексан или их смеси, выделенные при фракционировании газов. Процесс проводят в среде водородсодержащего газа.

Основными катализаторами являются: катализатор Фриделя-Крафтса, сульфид вольфрама, бифункциональные, цеолитсодержащие с благородными металлами и комплексные. Наиболее распространены в настоящее время бифункциональные катализаторы, содержащие платину или палладий на кислотном носителе (оксид алюминия, цеолит).

В зависимости от применяемого катализатора режим процесса изомеризации может меняться в широких интервалах:

| Температура, оС Давление, МПа Объемная скорость подачи сырья, ч-1 Мольное отношение водород:сырье | 0-480 1,4-10,5 1,0-6,0 (2-6):1 |

Выход целевого продукта -изомеризата с октановым числом 88-92 (исследовательский метод) - составляет 93-97% (масс.); побочным продуктом процесса является сухой газ, используемый как топливный.

Основные факторы процесса

Температура. С повышением температуры скорость реакции изомеризации возрастает, достигая предела, определяемого равновесием. Дальнейшее повышение температуры приводит к усилению реакции гидрокрекинга с образованием легких газов и существенно не влияет на изомеризацию пентана. При этом возрастает расход водорода, а равновесие смещается в сторону компонентов нормального строения. Если изомеризацию н-пентана проводят в присутствии платинированных синтетических цеолитов, то при повышении температуры с 350 до 375° С выход изопентана возрастает более чем в 1,5 раза. Повышение температуры до 400° С приводит к усилению реакций гидрокрекинга и снижению выхода изопентана.

Давление. С точки зрения термодинамики давление не должно влиять на реакцию изомеризации, например пентана, так как эта реакция протекает без изменения объема. Однако с уменьшением давления от 3 до 1 МПа (от 30 до 10 кгс/см2) выход изопентана возрастает. Это особенно заметно при пониженных температурах. По мере повышения температуры влияние давления на реакцию ослабевает. Так, при температуре 350° С снижение давления с 3 до 1,5 МПа (с 30 до 15 кгс/см2) увеличивает выход изопентана над катализатором СаY + платина на 7%, при температуре 375° С -на 3,6%. При атмосферном давлении и температуре 350 – 370 °С изомеризация практически не идет, а происходит сильный крекинг. Кроме того, продолжительная работа при пониженном давлении 1,5 МПа заметно уменьшает активность катализатора вследствие отложения кокса на его поверхности. При давлении 3 МПа после 110 ч работы активность катализатора остается прежней.

Объемная скорость подачи сырья. При постоянной глубине превращения объемная скорость подачи сырья и температура одинаково влияют на процесс. В практически важном интервале уменьшение объемной скорости вдвое равноценно повышению температуры процесса примерно на 8 - 11°С.

Температура и равновесие изомеризации. Равновесное содержание парафинов изостроения возрастает с понижением температуры реакции. Равновесный состав продуктов изомеризации пентановой фракции менее подвержен влиянию температуры, чем гексановой.

Установка изомеризации состоит из двух блоков — ректификации и изомеризации. В блоке ректификации сырье предварительно разделяется на пентановые и гексановые фракции, направляемые на изомеризацию, после которой проводится стабилизация полученного продукта и выделение из него товарных изопентана и изогексана. В блоке изомеризации получают изомеризаты.

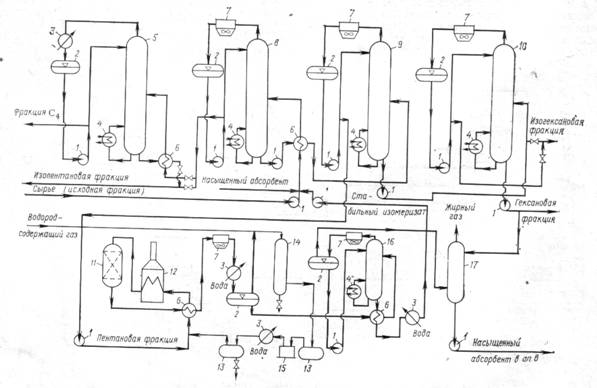

На рисунке 1 приведена технологическая схема установки изомеризации фракции н.к.-62оC, содержащей 27,5% (масс.) изопентана, 44% (масс.) н-пентана и 26,2% (масс.) изогексанов, на алюмо-платиновом катализаторе, промотированном фтором.

Сырье (смесь исходной фракции и рециркулирующегопентановогоизомеризата), а также насыщенный абсорбент из абсорбера 17 поступают па разделение в ректификационную колонну 8. Из колонны 8 сверху отделяется изопептановая фракция, подвергающаяся дальнейшей ректификации в бутановой колонне 5, а нижний продукт колонны 8 поступает в ректификационную пентановую колонну 9. Нижний продукт этой колонны направляется на разделение в изогексановую колонну 10. Отбираемая из кочонны 9 сверху пентановая фракция, содержащая около 91% (масс.) н-пентана, смешивается с водород содержащим газом, нагревается в теплообменнике 6 и далее через змеевики трубчатой печи 12 поступает в реактор изомеризации 11.

Продукты реакции охлаждаются в теплообменнике 6, холодильниках 7 и 3 поступают в сепаратор 2. Циркулирующий газ из сепаратора направляется в адсорбер 14, а изомеризат после стабилизации в колонне 16 в смеси с сырьем направляется на ректификацию в колонну 8.

Для подавления кислотной функции катализатора свежий водород и циркулирующий газ предварительно подвергают осушке на цеолитах типа NaA в адсорбере 14, Концентрация водорода в циркулирующем газе составляет 80-85 % (об.), расход водорода на процесс составляет 0,1-0,3 % (масс.) на сырье. Катализатор регенерируют каждые 3-4 мес. путем выжига кокса.

Изопентан извлекается из газов стабилизации в абсорбере 17, на верх которого в качестве орошения подается часть циркулирующей гексановой фракции.

Изопентан извлекается из газов стабилизации в абсорбере 17, на верх которого в качестве орошения подается часть циркулирующей гексановой фракции.

Рис. 1. Технологическая схема установки изомеризации:

1 – насосы, 2 – сепараторы, 3 – водяные холодильники, 4 – кипятильники, 5, 8-10, 16 – колонны, 6 – теплообменники, 7 – аппараты воздушного охлаждения, 11 – реактор, 12 – трубчатая печь, 13 – сборники, 14 – адсорбер-осушитель, 15 – компрессор, 17 – абсорбер.

Основным продуктом установки является изопентановая фракция чистотой 95 % (масс.). Октановое число исходного дистиллята после изомеризации пентановой фракции повышается с 79 до 90 (исследовательский метод). В общем случае октановое число легкой фракции можно повысить с помощью изомеризации на 15 - 20 единиц.

Технологический режим установки:

| Температура, оС Давление, МПа Объемная скорость подачи сырья, ч-1 Мольное отношение водород:н-пентан Кратность циркуляции водородсодержащего газа, м3/м3 сырья Кратность рециркуляции пентановогоизомеризата | 380-450 3,5 1,5 3:1 1,25 |

Задание

1. Заполнить таблицу 1.

Таблица 1. Характеристики процесса каталитической изомеризации легких бензиновых фракций.

| №№ п/п | Характеристики процесса | |

| 1. | Сырьё | |

| 2. | Продукты | |

| 3. | Температура, оС | |

| 4. | Давление, МПа | |

| 5. | Катализатор | |

| 6. | Выход бензина, % | |

| 7. | Октановое число бензина |

2. Определить факторы, влияющие на выход и качество получаемых продуктов.

3. Назначение процесса каталитической изомеризации легких бензиновых фракций.

4. Применение продуктов процесса.