Стекла являются аморфными термопластичными материалами неорганического или органического происхождения. Наибольшее применение получили стекла неорганического происхождения. Они представляют собой сплавы специально подобранных оксидов: диоксид кремния SiO2, глинозем Al2O3, щелочные Na2O и K2O и щелочноземельные оксиды CaO и BaO, свинца PbO и цинка ZnO. Сырьевыми материалами для стекол служат кварцевый песок, полевой шпат, борная кислота H3BO3, кальцинированная сода Na2CO3, доломит и др. Сырьевые материалы измельчают и перемешивают, затем полученную шихту плавят в стекловарной печи при 1300 – 1650°С, летучие части СО2, SO3 удаляются из нее, оставшиеся оксиды вступают в сложные реакции, образуя жидкую однородную стеклообразную массу. Из нее методами горячего прессования, литья и другими способами получают изделия различных форм и размеров. Самыми высокими электрическими и физико-химическими характеристиками обладает кварцевое стекло, оно относится к группе бесщелочных стекол и получается из расплавленного природного кварца (горного хрусталя). Изделия из кварцевого стекла совершенно прозрачны и имеют высокий уровень электрических характеристик: ρ V = 1014÷1015 Ом·м; εr = 3,2÷ 3,5; tgδ = 0,0002; Епр =35 ÷ 40 Мв/м. Эти изделия обладают самым малым значением КТР = 5·10-7 1/°С, что придает им очень высокую термостойкость. Кварцевое стекло относится к высокочастотным диэлектрикам, но изготовление из него изделий ограничено из-за очень высокой температуры плавления (выше 1713°С) и трудности получения из него изделий сложного профиля. Самыми легкоплавкими являются щелочные стекла, которые в своем составе имеют более 10% щелочных оксидов, но в этих стеклах наблюдается очень заметная ионная электропроводность и большие диэлектрические потери. Наиболее широкое применение в качестве электроизоляционных материалов имеют малощелочные стекла (не более 5% щелочных оксидов). Это сравнительно легкоплавкие стекла (1450°С) с вполне удовлетворительными электрическими характеристиками: плотность 2600 – 3500 кг/м3; σи=250 МПа; ρ V ≈ 1012 Ом·м; εr = 4,2 ÷7,0; Епр =20 ÷30 Мв/м; tgδ = 0,001÷0,008. Стекла применяют для изготовления стеклянных конденсаторов, проходных изоляторов, диэлектрических подложек для микросхем.

Ситаллы – это закристаллизованные стекла, имеющие микрокристаллическую структуру. Если у лучших радиокерамических материалов (стеатит, ультрафарфор) размеры кристаллов составляют 10 – 20 мкм, у ситаллов – 0,02 – 1 мкм. Содержание стекла в ситаллах не превосходит 5 – 10 %. Характерной особенностью ситаллов является то, что микрокристаллическая структура по всему объему однородна с равномерным распределением стеклофазы. Это обеспечивает высокие механические и электрические характеристики ситаллов и полное отсутствие пористости, газопроницаемости и водопоглощаемости. По механической прочности ситаллы превосходят керамические материалы и даже многие металлы. Ситаллы можно шлифовать по 14-му классу чистоты, т.е. получать идеально гладкую поверхность. Это позволяет широко применять ситаллы в качестве механически прочных изоляционных оснований (подложек) для тонкопленочных микросхем. Ситаллы отличаются весьма низкими значениями КТР, что позволяет применять их также для обтекателей антенн летательных аппаратов и других радиокомпонентов с повышенной прочностью и теплостойкостью. Технология изготовления керамических конденсаторов значительно проще технологии приготовления слюдяных, пленочных и бумажных конденсаторов, кроме того керамические конденсаторы не нуждаются в гермети- зации, так как керамические материалы в готовом виде не поглощают влагу.

Электрокерамические материалы. Керамическими называют неорганические материалы, полученные из неметаллических соединений методом спекания (обжига). Керамический материал представляет собой многофазовую систему, состоящую из кристаллической, аморфной (стекловидной) и газовой фаз. Основной является кристаллическая фаза, она определяет высокие изоляционные и другие показатели изделия. Стекловидная фаза выполняет связующие функции, обеспечивает механическую прочность. Газовая фаза представляет собой поры и микротрещины, которые образуются в процессе обжига и снижают механические и электрические свойства материала.

Основные этапы получения керамических изделий:

· сортировка и очистка от примесей;

· помол и смешивание по заданной рецептуре с добавлением воды;

· формирование деталей прессованием, штамповкой;

· сушка и обжиг в печах.

Достоинства: высокая нагревостойкость и механическая прочность, высокая радиационная стойкость, устойчивость против старения, получение заданных характеристик путём изменения состава массы, негигроскопичны и атмосферостойки.

Недостатки: невозможность получения тонких гибких изделий, трудность механической обработки (изделия можно только шлифовать), пористость.

По назначению делятся на три группы: изоляторная, конденсаторная и сегнетоэлектрическая керамика.

Конденсаторные керамические материалы должны обладать большой диэлектрической проницаемостью, для этого в них должны интенсивно развиваться процессы поляризации. Конденсаторные керамические материалы представляют собой соединения диоксида титана TiO2, или диоксида олова SnO2, или диоксида циркония ZrO2, с одной стороны, и оксидов щелочных или щелочноземельных металлов СаО, MgO, SrO – с другой. Материалы, изготовленные на основе диоксида титана, называют титанатами: например, титанат магния MgTiO3, титанат кальция CaTiO3, титанат стронция SrTiO3; на основе диоксида олова – станнатами: например, станнат кальция CaZrO3, станнат стронция SrSnO3; на основе диоксида циркония – цирконатами: например, цирконат кальция CaZrO3, цирконат бария BaZrO3. Изготовленные по керамической технологии конденсаторы представляют собой твердые неувлажняемые изделия. На их поверхность методом вжигания наносят сплошные серебряные электроды толщиной 15 – 20 мкм, к которым припаивают медные проводники. Для защиты электродов от коррозии всю поверхность конденсатора покрывают слоем влагостойкой эмали различных цветов. Цвет эмали указывает на температурную стабильность. Титанатная керамика, как правило, имеет отрицательное значение температурного коэффициента диэлектрической проницаемости. Все конденсаторные керамические материалы обладают большими значениями удельных объемных электрических сопротивлений и электрической прочности: ρ V ≈ 1011÷1013 Ом·м; Епр =20÷30 Мв/м.

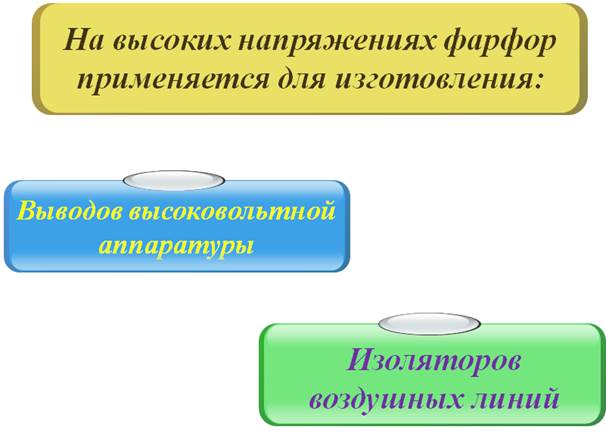

Фарфор − старейший вид керамики, используемый как изоляционный материал. Фарфор применяется на низких частотах, на низких напряжениях как изолирующий и конструкционный материал.

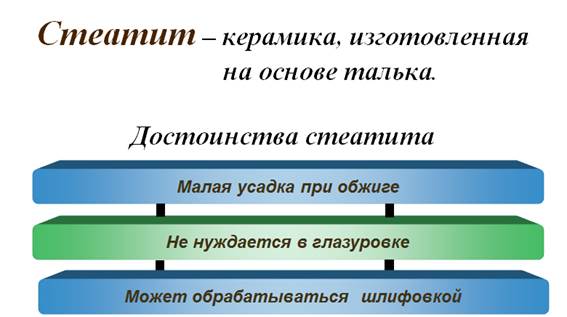

Стеатит – отличается от фарфора повышенной механической прочностью и лучшими электрическими характеристиками.

Стеатитовые электроизоляционные изделия могут работать при температурах до 250ºС не изменяя своих электрических характеристик. (у фарфоровых изделий ухудшаются при 100ºС и выше). Из пластичной стеатитовой массы изготавливают стеатитовые изоляторы и электроизоляционные изделия методом прессования в гипсовых формах. Недостаток – дорогой.

Керамические конденсаторные материалы отличаются от керамических изоляторных материалов большей диэлектрической проницаемостью, что позволяет изготавливать из них керамические конденсаторы большой ёмкости и сравнительно малых габаритов. Керамические конденсаторы не обладают гигроскопичность и не нуждаются в защитных корпусах и оболочках, которые необходимы для бумажных и слюдяных конденсаторов. Керамические конденсаторы изготавливают методами керамической технологии – литьём в гипсовые или стальные формы, а затем обжигают в печах при температуре 1450-1700º.

Контрольные вопросы:

1. Каковы состав стекла и технология его изготовления?

2. Назовите свойства кварцевого стекла.

3. В чём отличие бесщелочных стёкол от малощелочных?

4. Где применяют стекла?

5. Назовите свойства ситаллов.

6. Перечислите фазы керамического материала.

7. Назовите свойства и состав конденсаторных керамических материалов.

8. Назовите свойства и область применения электротехнического фарфора и стеатата.