Общие сведения о конических поверхностях.

https://youtu.be/gUTLxl6GbgA

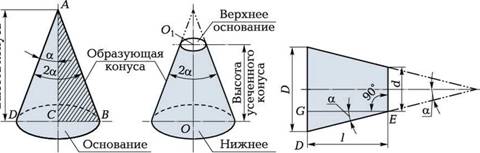

В машиностроении многие детали и инструменты имеют конические поверхности. Конические поверхности могут представлять собой полный или усеченный конус (см. рис.).

Полный конус получится, если вращать треугольник ABCотносительно катета АС, принятого за ось. Катет АС называется высотой конуса, прямая АВ — образующей конуса, точка А является

вершиной конуса.

При вращении катета СВ относительно оси АС образуется поверхность, называемая основанием конуса.

Рис. Виды конусов:

а — полный; б — усеченный; в — эскиз усеченного конуса; d— диаметр меньшего основания; D— диаметр большего основания; а — угол уклона конуса; 2а — угол конуса; A—G,О, О1 — характерные точки конуса, используемые для геометрических построений.

Угол между образующей ADи осью АС называется углом уклона конуса а. Угол BADмежду образующими конуса АВ и ADназывается углом конуса 2а.

Усеченный конус имеет два основания — верхнее и нижнее. Расстояние ОО, по оси между основаниями называется высотой усеченного конуса. Далее для простоты будем называть все конические поверхности конусами.

На чертежах указывают обычно три основных элемента конуса: больший диаметр D,меньший диаметр dи высоту конуса l.

Конусностью называется отношение разности диаметров конуса к его высоте.

Конусность обычно выражают отношением, например, 1: 10; 1: 50.

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество.

Обработка конических поверхностей широким резцом.

Данный способ используется при обработке конических поверхностей длиной до 20 мм. У широкого резца главный угол в плане (р равняется углу уклона конуса. Для установки резца применяют установочный шаблон, который прижимают к цилиндрической поверхности заготовки, а к наклонной рабочей поверхности шаблона подводят резец. Затем шаблон убирают и резец подают к заготовке.

Режущую кромку резца необходимо устанавливать по оси вращения обрабатываемой заготовки.

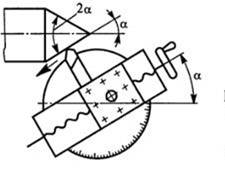

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (см.рис.) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Рис. Обработка конических поверхностей путем поворота верхних салазок суппорта

2а – угол конуса, а – угол наклона конуса

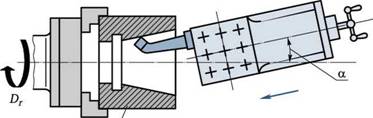

При обработке этим способом резец необходимо устанавливать точно по высоте центров станка. При обтачивании наружных поверхностей используются проходные резцы, при обработке внутренних поверхностей – расточные.

Рис. Растачивание внутренней поверхности резцом с головкой

Вопросы.

1. Какое число элементов конуса нужно знать, чтобы его изготовить.

2. Рассчитайте конусность, если диаметр большего основания 60 мм, диаметр меньшего основания 20 мм, высота конуса 30 мм.