9.1. Производственный менеджмент, его функции и инструменты

Производственный менеджмент представляет собой процесс управления производством продукции (услуг), включающий в себя:

* управление технической подготовкой производства,

* управление производственными запасами,

* управление производительностью,

* оперативное управление основным и вспомогательным производствами,

* управление реализацией готовой продукции.

В техническую подготовку производства (ТПП) входят работы, касающиеся выпуска новых или модернизируемых изделий. Комплексная подготовка производства представляет собой совокупность технических, экономических, организационных и социально-психологических мероприятий по

конструированию новых и модернизации выпускаемых изделий,

проектированию технологии их изготовления,

организации производства и повышения его технического уровня на базе непрерывного информационного процесса.

Основой этого процесса является конструкторско-технологическая документация (чертежи, спецификации и технологии).

Рассматривать техническую подготовку производства можно с различных точек зрения:

1) по месту проведения работ ТПП можно разделить на внутризаводскую и внезаводскую;

2) по времени исполнения ТПП подразделяется на перспективную и оперативную, призванную ежедневно обеспечивать каждое рабочее место необходимыми чертежами, технологическими процессами, оснасткой, инструментом;

3) по назначению - на подготовку основного и вспомогательного производства;

4) по объекту производства ТПП подразделяется на подготовку нового или модернизированного изделия, увеличение программы выпуска освоенного изделия и сопровождение текущего производства.

Процесс технической подготовки производства нового изделия укрупненно можно подразделить на ряд этапов, представленных на рис 9.1. Каждый этап включает в себя процедуры, каждая из которых состоит из ряда задач. Важнейшими процедурами ТПП являются:

| Подготовка производства нового изделия | ||||

| Этапы | Процедуры | |||

| I | Планово-исследовательская подготовка |

| ||

| II | Конструкторская подготовка производства |

| ||

| III | Изготовление опытного образца |

| ||

| IV | Доводка и испытание нового образца |

| ||

| V | Технологическая подготовка |

| ||

| VI | Организационная подготовка |

| ||

| VII | Экономическая подготовка |

| ||

| VIII | Материальная подготовка |

| ||

| IX | Социально-психологическая подготовка |

|

Рис. 9.1. Этапы подготовки производства нового изделия

I-1 - изучение достижений науки и техники с целью их реализации на предприятии для совершенствования его технического уровня и качества выпускаемых изделий;

I-2 - определение перспектив развития технического уровня предприятия и выпускаемой продукции;

I-3 - разработка предложений (рекомендаций) по составлению технического задания на модернизацию выпускаемых изделий или разработку новых;

I-4 - изучение возможности применения новых материалов и комплектующих изделий;

I-5 - изучение и прогнозирование спроса на модернизируемые или новые изделия;

II-1 - составление проектного задания на модернизацию или разработку нового изделия;

II-2 - эскизное проектирование модернизируемого или нового изделия;

II-3 - техническое проектирование модернизируемого или нового изделия;

II-4 - рабочее проектирование модернизируемого или нового изделия;

III-1 - изготовление опытного образца;

IV-1 - испытание опытного образца;

IV-2 - доводка до технических требований и доработка технической документации;

V-1 - разработка технологических процессов;

V-2 - расчет норм всех видов материальных и трудовых ресурсов;

V-3 - определение необходимой нормализованной и стандартной оснастки и проектирование специальной оснастки;

V- 4 - разработка системы контроля качества;

V- 5 - расчет производственных мощностей;

VI-1 - разработка производственной структуры;

VI-2 - разработка вопросов специализации цехов, участков и организации их производства;

VI-3 - разработка или совершенствование автоматизированной системы управления производством;

VII-1 - разработка программ производства по цехам и участкам;

VII-2 - разработка системы стимулирования;

VII-3 - расчет экономической эффективности от внедрения модернизированного или нового изделия;

VIII-1 - определение состава комплектующих изделий и переделов и организации внешней кооперации;

VIII-2 - расчет потребности в оборотных средствах;

VIII-3 - составление заявок и другой документации по материально-техническому снабжению;

IX-1 - ознакомление работающих с новыми задачами и значением внедрения нового изделия в народном хозяйстве;

IX-2 - обучение работающих на заводе по освоению производства нового изделия.

Поскольку техническая подготовка производства включает в себя большое количество работ, то их своевременное и качественное выполнение безусловно зависит от грамотного управления ими. Важным вопросом при этом является выбор метода перехода предприятий на выпуск нового изделия. Можно говорить о трех наиболее распространенных методах:

· с остановкой производства;

· с параллельным выпуском старого и нового изделия;

· безостановочный переход на производство новых изделий, когда подготовка нового производства осуществляется одновременно с выпуском старых изделий; по окончании подготовки выпуск старых изделий прекращается и начинается изготовление новых; этот метод наиболее прогрессивен, но требует высокого уровня организации производства и управления.

Производственные запасы - это основная составляющая часть оборотных фондов предприятия, которая включает сырье, основные и вспомогательные материалы, топливо, горючее, покупные полуфабрикаты и комплектующие изделия, тару и тарные материалы, запасные части для ремонта основных фондов, малоценные и быстроизнашивающиеся предметы, поступившие на предприятие, но еще не подвергавшиеся первичной производственной операции. В оборотных средствах промышленности удельный вес производственных запасов товарно-материальных ценностей составляет около 60%. Основное назначение производственных запасов - обеспечение непрерывности производственного процесса на предприятии [34].

Своевременное комплексное обеспечение необходимыми материальными ресурсами в установленные сроки и с наименьшими издержками осуществляется посредством многофункциональной системы управления производственными запасами, основными задачами которой являются:

· определение потребности запасов в соответствии с планами производства;

· планирование размещения заказов и организация хозяйственных связей по материально-техническому обеспечению;

· регулирование поставок материальных ресурсов (частоты и регулярности поставок, выбор оптимальных величин партий поставок) в соответствии с потребностями производства, сокращение числа дефицитных позиций при обеспечении необходимого уровня запасов;

· осуществление мер, способствующих сокращению затрат на сырье и материалы от потерь в процессе транспортировки и хранения;

· расширение услуг по подготовке ресурсов к потреблению в производстве (предварительный раскрой, подсортировка, упаковка и т.д.);

· оперативный учет, анализ, контроль и целенаправленное воздействие (регулирование) на уровень норм расхода этих ресурсов на стадиях их потребления.

Исходными данными для определения потребности материальных ресурсов для производства являются: план производства в натуральном выражении и нормы расхода материалов на изделие, единицу оборудования или на 1м2 производственной площади. Общая потребность в материальных ресурсах на плановый период может не совпадать с тем их количеством, которое требуется получить со стороны, т.к.,

· во-первых, на начало планового периода всегда имеются их остатки на складах;

· во-вторых, частично потребность можно возместить за счет внутренних ресурсов: вторичного сырья и промышленных отходов, восстановления ранее изношенных изделий и др.

Поэтому завершающим этапом определения потребности являются:

· расчет количества материалов, которые необходимо получить со стороны, этот размер равен разности между общей потребностью и внутренними источниками ее покрытия;

· составление балансов материально-технического обеспечения, в которых, наряду с потребностью, указываются источники ее покрытия.

Планирование рационального размещения заказов представляет собой выбор наиболее достойных поставщиков материальных ресурсов. Критериями такого выбора могут быть:

· качество поставляемых товаров (соотношение “цена - качество”);

· надежность поставщиков (соблюдение сроков поставки и требуемых стандартов по качеству поставляемой продукции);

· гибкость поставщиков (готовность к краткосрочным поставкам, возможности для вариации поставляемого ассортимента продукции);

· условия поставки продукции (гарантии, скидки, условия транспортировки и пр.);

· транспортные затраты (расстояние до предприятия-поставщика, расходы на транспорт, транспортные потери при доставке).

В целом производственный запас состоит из двух элементов: текущего и резервного (страхового) запасов. Текущий запас предназначен для обеспечения непрерывности производства в период времени между двумя поставками материалов. Он неизбежно возникает при транспортировке материалов от поставщика потребителю партиями, превышающими дневной расход, дискретным транспортом. При непрерывной транспортировке (например, жидких материалов по трубам) текущий запас материалов на предприятии не образуется. Резервный (страховой) запас создается специально для обеспечения непрерывного хода производства на случай задержки поступления очередной партии материалов или перерывов в работе непрерывного транспорта.

Размер партии поставки зависит от характера материала и способов его хранения: при хранении на общем складе затраты на его хранение и емкость склада рассчитываются на половину партии заказа; при хранении на специальном складе только для этого материалоемкость склада учитывается на всю партию. Т.к. поддержание запаса требует дополнительных расходов, то имеет смысл все материальные ресурсы разделить на три класса в зависимости от их значимости:

· класс А составляют материалы, имеющие небольшой процент наименований (20% от всех запасов), но значительную часть капиталовложений (80%), им необходимо уделять особое внимание в соблюдении запланированных сроков поставки;

· класс В составляют материалы средней важности, требующие меньшего внимания, чем в классе А;

· класс С составляют материалы, имеющие незначительную часть капиталовложений, обычно затраты на хранение больших количеств этих материалов на складе меньше, чем стоимость поддержания жесткого контроля за заказанными партиями, страховыми запасами и остатками на складах.

Потребность в сокращении наличных запасов на промышленных предприятиях Японии привела к разработке системы управления производством и поставками “just-in-time” “точно вовремя”. Она основана на принципе: «производство продукции и поток сырья и материалов скоординированы». Производство продукции, снабжение сырьем и материалами изначально планируются как единое целое. Если же при производстве продукции происходят какие-либо нарушения или изменения, то сразу же следует необходимая реакция, в результате чего изменяются, соответственно, и поставки сырья и материалов. Если же имеются нарушения или изменения в поставках материалов, то в производстве осуществляется запуск-выпуск другой продукции, или корректируется технологический процесс изготовления прежней.

Поскольку не всегда возможно добиться полного согласования темпов поставки материальных ресурсов на предприятие и темпов производства, то для организации бесперебойного снабжения производства существует складское хозяйство, основными функциями которого являются:

· аккумулирование материальных ресурсов, достаточных для непрерывности процесса производства;

· хранение и учет материалов;

· планомерное, бесперебойное и комплектное снабжение цехов и участков материальными ресурсами;

· подготовка материалов к их непосредственному потреблению;

· осуществление входного контроля качества материалов, их маркировка, сортировка и консервация.

Производительность труда, в сочетании с уровнем качества продукции, объективно остается важнейшим показателем деятельности любого предприятия. Поэтому управление производительностью можно рассматривать как воздействие субъекта управления на весь жизненный цикл продукции в целях максимального роста производительности труда.

Традиционно производительность труда рассчитывалась путем деления стоимости продукции в оптовых ценах предприятия, выпущенной за определенный промежуток времени, на среднесписочную численность работников, участвующих в ее создании. В современных условиях под производительностью понимается количество продукции, произведенной системой за определенное время, отнесенное к количеству ресурсов, потребленных на ее создание (см. рис. 9.2). Такой подход к производительности, являясь более комплексным, ориентирует руководителей на учет соотношения получаемой прибыли и всех, а не только трудовых, затрат на производство.

|

Рис.9.2. Исчисление производительности

Система оперативного управления производством (ОУП) предназначена для решения задач рациональной организации работы всех подразделений по своевременному и качественному изготовлению и выпуску продукции (изделий) в установленном количестве и номенклатуре с наиболее рациональным использованием производственных ресурсов, соблюдения производственной и технологической дисциплины, обязательного выполнения договорных обязательств по поставкам продукции.

Основными показателями эффективности производственного процесса на предприятии являются:

· уровень ритмичности и синхронизации производства;

· загрузка оборудования и персонала;

· рациональные запасы сырья, материалов, комплектующих изделий;

· оборачиваемость оборотных средств;

· экономия материальных и трудовых ресурсов;

· качество выпускаемой продукции.

В составе системы ОУП выполняются следующие основные функции:

· оперативное планирование;

· организация работ по выполнению производственных программ;

· оперативный учет и контроль;

· оперативный анализ;

· оперативное регулирование (диспетчеризация).

Оперативное планирование - конкретизация производственной программы предприятия во времени (внутри оперативно-планового периода) и в пространстве (по цехам, участкам, бригадам, рабочим местам) с учетом специфических особенностей технологии и организации производства. Оно является завершающей стадией внутризаводского планирования, непосредственно предшествующей исполнительной деятельности на рабочих местах. Доминирующую роль в нем играет составление календарных планов-графиков, вследствие этого оперативное планирование иногда называется оперативно-календарным планированием, которое должно осуществляться с учетом следующих требований:

· обеспечение ритмичной работы всех звеньев производства и создания условий для равномерного выполнения плана;

· минимизация длительности производственного цикла;

· обеспечение равномерности загрузки оборудования и производственных площадей;

· быстрота реагирования на технологические и номенклатурные изменения производства.

Организация работы по выполнению производственных программ - действия управленческого персонала предприятия по своевременному и качественному материально-техническому обеспечению работы цехов и мобилизации имеющихся ресурсов.

Оперативный учет и контроль предназначены для получения фактических значений показателей, определенных планами. К ним предъявляются следующие требования:

· оперативность по сбору и обработке информации;

· исключение дублирования в работе системы учета;

· возможность предварительной обработки информации в местах ее сбора для оперативного использования результатов обработки;

· возможность синтезирования полученной информации и предоставления ее пользователю в наиболее удобном для него виде;

· минимизация ручного труда при заполнении первичной учетной документации.

Оперативный анализ - это оценка причин отклонений производственного процесса от запланированного уровня, определение альтернатив его регулирования с учетом существующих производственных резервов. Основным требованием к оперативному анализу является оперативность в выявлении причин и величин отклонений хода производственного процесса от плана.

Оперативное регулирование - процесс разработки и реализации решений как по предупреждению отклонений и сбоев в ходе производства, так и по их оперативному устранению. Это возможно благодаря наличию резервов: материальных (взаимозаменяемое оборудование, материалы, детали, инструмент); временных (организация сверхурочных работ.); организационных (перераспределение ресурсов между подразделениями).

Независимо от типа предприятия ОУП осуществляется на двух уровнях: общезаводском и внутрицеховом. Общезаводское (межцеховое) оперативное управление заключается в установлении плановых заданий цехам основного производства, в учете, анализе, контроле и регулировании выполнения этих заданий. Внутрицеховое оперативное управление заключается в установлении плановых заданий участкам, сменам, бригадам с их разбивкой по рабочим местам и в оперативном учете, анализе, контроле и регулировании хода производства. Временной горизонт оперативности управления для цеха может быть в пределах месяца, для участков (бригад) и рабочих мест - в пределе недели, смены, т.е. здесь ОУП осуществляется в реальном масштабе времени.

Взаимосвязь между межцеховым и внутрицеховым управлением осуществляется за счет того, что выходные данные межцехового планирования определяют задания для внутрицехового, а внутрицеховый учет содержит необходимую информацию для межцехового оперативного учета.

9.2. Управление качеством

Качество - это совокупность свойств или характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности. При этом потребности являются обусловленными, если они определяются в стандартах, других нормативных документах, договорах на поставку продукции, технических заданиях на разработку т.д.

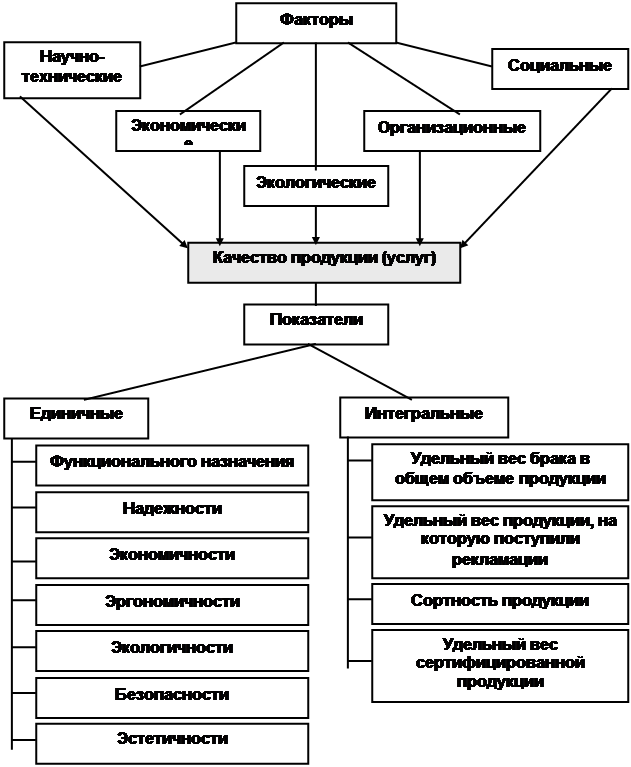

Качество продукции или услуги выражается через количественные и качественные показатели качества, которые можно разделить на единичные, используемые для оценки свойств конкретной единицы продукта, и интегральные, используемые для оценки качества определенного объема продукции (см. рис. 9.3).

|

Рис. 9.3. Показатели качества продукции.

Единичные показатели, в свою очередь, можно подразделить на

· показатели функционального назначения (мощность двигателя, грузоподъемность автомобиля, производительность оборудования, точность прибора, моральный износ, срок службы);

· показатели надежности, отражающие способность изделия выполнять определенные функции в течение некоторого времени (время наработки на отказ, долговечность, ремонтопригодность);

· показатели экономичности, характеризующие расход энергии, запасных частей и т.д. в единицу времени (потребляемая мощность);

· показатели эргономичности, к которым относятся гигиенические показатели - температура и влажность воздуха в зоне эксплуатации изделия, уровень вибраций и т.д., антропологические показатели - соответствие изделия размерам и форме человеческого тела, физиологические показатели - соответствие изделия силовым, зрительным, слуховым и др. возможностям человека, психологические показатели - соответствие возможностям восприятия человеком получаемой информации, время приобретения навыков работы с изделием и т.д.;

· показатели экологичности, характеризующие уровень воздействия изделия на окружающую среду (получение и вероятность выброса в окружающую среду вредных веществ в результате работы изделия и т.д.);

· показатели безопасности (огнестойкость, пожаробезопасность, взрывобезопасность, вероятность безопасной работы в течение определенного периода времени);

· показатели эстетичности, характеризующие насколько благоприятно внешний вид изделия воспринимается потребителем.

К интегральным показателям качества продукции относятся те, которые характеризуют качество совокупности изделий (удельный вес брака в общем объеме продукции; удельный вес продукции, на которую поступили рекламации; сортность продукции; удельный вес сертифицированной продукции и т.д.

На качество продукции (работ, услуг) на производстве влияет достаточно много факторов, среди которых можно выделить:

· научно-технические, к которым, прежде всего, относятся: возможности действующего оборудования и используемых технологий производить продукцию требуемого качества, способности предприятия по разработке новых изделий с более высоким качеством;

· экономические, к которым относятяся финансовые возможности предприяти повышать качество своей продукции;

· организационные, к которым относятяся возможности предприяти организовать маркетинговую, проектно-научную и производственную деятельность по повышению качества продукции;

· социальные, к которымотносятся создание комфортных условий труда работников, повышение их квалификации, развитие внутрипроизводственного соревнования в области качества, моральное стимулирование, привлечение работников к коллективному решению проблем качества.

Управление качеством продукции (работ, услуг) представляет собой процесс, целью которого является обеспечение выпуска продукции, в наибольшей степени удовлетворяющей потребителей.

Управление качеством осуществляется на всех стадиях жизненного цикла продукции (см. рис. 9. 4).

В настоящее время многие предприятия в управлении качеством ориентируются на международные стандарты ИСО серий 9000 и 14000, которые были разработаны Международной организацией по стандартизации (ИСО). Основными принципам создания и функционирования систем управления качеством, согласно этим стандартам, являются:

· управление качеством - неотъемлемая составная часть управления предприятием;

· определение политики в области качества, ответственность за нее и за функционирование системы качества несет высшее руководство;

|

Рис. 9. 4. Управление качеством на стадиях жизненного цикла изделия.

· разработка системы качества с учетом специфики предприятия;

· обеспечение уверенности, что система качества правильно понимается и эффективно используется; удовлетворяет требованиям потребителя;

· проблемы в области качества предупреждаются;

· качество охватывает все этапы и виды деятельности, все уровни управления;

· документированность системы качества;

· оценка системы качества поставщика потребителем;

· свободный выбор поставщика предметов труда;

· ориентация системы на конкретную продукцию;

· широкое применение статистических методов контроля качества;

· отслеживаемость каждой единицы продукции и всех основных действий по обеспечению качества;

· использование «групп качества».

Содержание деятельности по управлению качеством выражают функции управления качеством, среди которых можно выделить следующие.

Маркетинг качества, т.е. выявление текущих и будущих требований потребителей к свойствам продукции, оценка качества изделий конкурентов.

Прогнозирование уровня качества представляет собой определение количественных и качественных значений показателей качества будущих изделий, как данного предприятия, так и предприятий-конкурентов.

Планирование уровня качества отражается в соответствующих разделах бизнес-плана предприятия, программах повышения технического уровня и качества продукции.

Нормирование требований к качеству продукции (работ, услуг) представляет собой установление обязательных для исполнения значений показателей качества, во-первых, продукции (полуфабрикатов), во-вторых, состояния оборудования, в-третьих, результатов деятельности отдельных работников и коллективов. При этом требования к качеству являются минимальными значениям полезных свойств изделий, которые могут отражаться в стандартах на продукцию и технические условия ее изготовления.

Метрология представляет собой как совершение необходимого объема измерений качества продукции с заданной точностью, так и обеспечение производства необходимыми для этого средствами, совершенствование применяемых средств и методов измерений, создание новой измерительной техники.

Создание материально-технических условий достижения требуемого качества продукции включает в себя обеспечение производства современным технологиями, оборудованием, предметами труда, развитие инструментального и измерительного хозяйств предприятия, организацию взаимодействия с поставщиками сырья, материалов и комплектующих изделий.

Оперативное управление качеством направлено на обеспечение требуемого уровня качества продукции при изготовлении, складировании, транспортировке, сбыте и потреблении. На стадии изготовления особое значение имеет обеспечение комплектности и качества нормативной и технической документации, входной контроль сырья, материалов, комплектующих изделий, предметов труда и оборудования, технический контроль качества изделий на всех этапах их изготовления, деятельность кружков качества и т.д. При транспортировке, складировании, сбыте - применяемые технологии консервации и упаковки изделий, качество тары и средств транспортировки. На стадии потребления - обеспечение послепродажного обслуживания продукции.

Стимулирование повышения качества продукции и работ предполагает создание условий, благоприятствующих созданию продукции с заданными свойствами. Стимулы улучшения качества должны реализовываться с учетом общей эффективностью труда работников и коллективов.

Контроль качества предназначен для обеспечения обратной связи в системе управления качеством. Основными видами контроля качества продукции, работ, услуг предприятий являются: производственный, государственный, инспекционный и общественный. Производственный (внутрифирменный) контроль качества осуществляется на всех стадиях производства специальными подразделениями (отделами, бюро) технического контроля и руководящим персоналом предприятия. Основными формами государственного контроля качества являются государственный надзор за соблюдением требований стандартов; сертификация продукциии и контроль наличия сертификатов качества на импортируемую продукцию. Инспекционный контроль проводят организации, осуществляющие сертификацию продукции или систем управления качеством. Общественный контроль качества реализуется, прежде всего, потребителями через их ассоциации.

Испытания продукции - это всесторонняя проверка качества, проводимая по специальной программе специальными подразделениями предприятий или специализированными организациями (испытательными центрами и лабораториями).

Сертификация продукции - подтверждение соответствия фактических характеристик продукции требованиям нормативных документов (стандартов). Обычно сертификацию проводят независимые организации с помощью специально аккредитованных испытательных центров и лабораторий. Сертификация может быть добровольной и обязательной. Обязательной сертификации подлежит продукция, отсутствие качества которой отрицательно сказывается на здоровье и жизни людей (пищевые продукты, медицинские препараты, электрооборудование, газовые приборы, самолеты, стройматериалы, и т.д.).

Организация работы с персоналом в области качества осуществляется в двух направлениях: подготовка и повышение квалификации кадров в области качества и активизация работников в отношении повышения качества продукции и труда.

9.3 Финансовый менеджмент

Финансовый менеджмент представляет собой управление финансовыми ресурсами организации в целях наиболее эффективного использования капитала и получения максимальной прибыли.

Финансовые ресурсы предприятия - это денежные доходы и поступления, находящиеся в его распоряжении и предназначенные для выполнения финансовых обязательств, вложений в расширенное воспроизводство, стимулирования работающих.

Финансовые ресурсы формируются, главным образом, за счет прибыли и амортизационных отчислений. Наряду с ними источниками финансовых ресурсов выступают:

* выручка от реализации выбывшего имущества;

* устойчивые пассивы;

* целевые поступления;

* мобилизация внутренних ресурсов.

Значительные финансовые ресурсы могут быть мобилизованы на финансовом рынке, формами их мобилизации являются: продажа акций, облигаций и других видов ценных бумаг, выпускаемых данным предприятием; кредитные инвестиции.

Организация также может получать финансовые ресурсы: от ассоциаций, концернов, в которые они входят; от вышестоящих организаций; от органов государственного управления в виде бюджетных субсидий. Группировка финансовых ресурсов в соответствии с источниками их формирования представлена на рис. 9.5.

Использование финансовых ресурсов осуществляется по следующим основным направлениям:

· платежи в бюджет;

· платежи органам банковской системы (уплата процентов, погашение ссуд и т.д.);

· инвестирование собственных средств в капитальные затраты, связанные с расширением производства и его обновлением;

· инвестирование в ценные бумаги (акции и облигации других фирм, в государственные займы и т.п.);

· образование денежных фондов поощрительного и социального характера;

· спонсорство и благотворительные цели.

|

Рис. 9.5. Финансовые ресурсы предприятия.

Рассматривая финансовый менеджмент как систему можно выделить основные ее компоненты, к которым относятся (см. рис. 9. 6.):

· цели управления финансами,

· функции управления финансами,

· финансовые рычаги,

· финансовые методы,

· правовое обеспечение,

· нормативное обеспечение.

Целью управления финансами является повышение благосостояния владельцев предприятия или прирост капитала, вложенного владельцами, не столько в настоящий момент, сколько в перспективе. Это акцентирует значимость долгосрочных стратегических аспектов менеджмента, учитывает фактор риска, отражает интересы акционеров. Другими целями финансового управления, которые тоже влияют на принятие решений, являются: максимизация прибыли, увеличение доходов работников, выполнение ряда социальных функций.

Основными функциями управления финансами являются:

· финансовый анализ и планирование на основе показателей финансовой отчетности;

· принятие долгосрочных инвестиционных решений;

· определение оптимальной структуры активов и принятии решений об их замене, ликвидации и т.д.;

· управление портфелем ценных бумаг;

· принятие долгосрочных решений по источникам финансирования;

· формирование структуры капитала предприятия;

· разработка политики привлечения внешнего капитала на наиболее выгодных условиях;

· защита активов;

· уплата налогов.

|

Рис. 9.6. Состав финансового менеджмента.

Финансовые рычаги представляют собой различные фонды денежных средств, формируемых на предприятии. С их помощью осуществляется контроль использования получаемого дохода.

Финансовые методы это способы воздействия на финансовые рычаги. Использование эффективных методов финансового управления позволяет значительно уменьшить объем необходимых оборотных средств и снизить финансовый риск.

Немаловажную роль играют правовое и нормативное обеспечение финансового управления, которые определяют законодательную базу финансовой деятельности предприятия и позволяют избегать конфликтов с государственными органами.

9.4. Инновационный менеджмент.

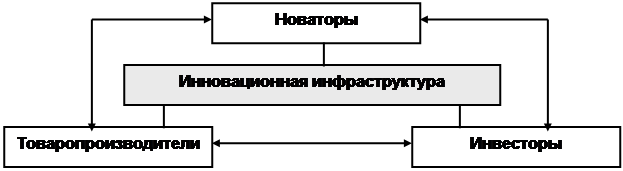

Инновация - это прибыльное использование новшеств (технологий, продукции и услуг, организационно-технических и социально-экономических решений производственного, финансового, административного или иного характера). Инновационный процесс (жизненный цикл инновации) включает в себя: зарождение идеи, создание и распространение новшества, использование новшества. Совокупность новаторов (изобретателей), их финансирующих инвесторов и товаропроизводителей, заинтересованных во внедрении новаций, представляет собой инновационную инфраструктуру (см. рис. 9.7). Следует отметить, что в сфере инноваций определяющую роль играют долгосрочные и среднесрочные инвестиции, так как инновационный процесс длится в среднем от 3 до 5 лет.

Реализация инноваций осуществляется путем инновационного проектирования. Инновационный проект включает в себя как совокупность действий, обеспечивающих достижение определенной цели, так и систему организационно-правовых и расчетно-финансовых документов, обеспечивающих эти действия.

|

Рис.9.7. Инновационная инфраструктура.

Каждый проект независимо от сложности и объема работ, необходимых для его выполнения, проходит в своем развитии определенные фазы или этапы: от состояния, когда “ проекта еще нет ”, до состояния, когда “ проекта уже нет ”. При этом, если проект рассматривается с инвестиционной точки зрения, то принято говорить о его фазах (см. табл. 9.1), а если с организационной, т