Важным условием высококачественной обработки подгоняемых поверхностей и отверстий является правильный выбор напильников. Напильники выбирают по профилю сечения в зависимости от формы обрабатываемых поверхностей и отверстий: для углублений и отверстий, имеющих квадратное сечение – квадратные напильники, для прямоугольных – плоские и квадратные напильники, для трехгранных – трехгранные, ромбовидные и полукруглые, для шестигранных отверстий – трехгранные и квадратные. Напильники должны иметь ширину рабочей части не более 0,6–0,7 размера стороны углубления или отверстия, длина напильника определяется размером обрабатываемой поверхности (по длине) плюс 200 мм. При обработке криволинейных поверхностей отверстий в виде радиусных, овальных или сложных криволинейных контуров применяют круглые или полукруглые напильники, у которых радиус закругления должен быть меньше радиуса закругления обрабатываемого контура. Припасовка производится напильниками с мелкой и очень мелкой насечкой – № 2, 3, 4 и 5, а также абразивными порошками и пастами.

Также высококачественной обработке деталей способствует правильный подбор крепежных приспособлений, таких как ручные тиски, позволяющие быстро закреплять обрабатываемую деталь. Их конструкция позволяет производить зажим детали в тисках конусным устройством, разводящим и сводящим губки при вращении круглой рукоятки с накатанной поверхностью. Косые губки к тискам применяются для зажима деталей при опиловке наклонных поверхностей и снятии фасок. Косые губки вставляют между губками обычных параллельных слесарных тисков.

Лекальные тиски применяют для выполнения операций, при которых требуется высокая точность базирования и надежность закрепления детали (при разметке, сверлении, развертывании, плоском и профильном шлифовании). Эти тиски отличаются от машинных тисков высокой точностью изготовления и возможностью их установки на три взаимно перпендикулярные плоскости. Неподвижная губка составляет одно целое с корпусом. Конструкция подвижной губки позволяет ей перемещаться по точно отшлифованной плоскости корпуса. При этом направление губкам задают две шпонки. Подвижная губка удерживается на плоскости корпуса винтами, которые проходят через дистанционный упор и планку.

Дистанционный упор при затянутых винтах позволяет перемещаться деталям по скользящей посадке относительно направляющих корпуса. Перемещение губки производится при помощи винта, вращающегося в гайке, неподвижно закрепленной на корпусе и застопоренной в подвижной губке штифтом. Боковые поверхности лекальных тисков строго перпендикулярны шлифованному основанию и параллельны между собой, а зажимные плоскости губок перпендикулярны основанию и верхней плоскости корпуса тисков. Все основные детали тисков изготовляют из стали У7А, подвергают термической обработке до твердости НRС 55–58 и шлифованию с допусками по второму классу точности. Струбцины широко используются при выполнении подгоночных операций, выполняемых слесарем. Например, струбцина с дифференциальным зажимным винтом имеет следующую конструкцию. Дифференциальный зажимной винт зажимает пакет плоскопараллельных деталей и регулирует как параллельность губок, так и силу зажима, что особенно важно при лекальных работах.

Струбцина имеет две зажимные планки, соединенные двумя винтами. Винт дифференциальный, т. е. с двумя нарезками разного диаметра и разного шага. Винт имеет подпружиненный наконечник, самоустанавливающийся в углублении планки. Такое устройство позволяет в начале зажать детали винтом, а уже потом винтом, что при малых габаритах струбцины позволяет получать надежное закрепление со значительным усилием зажима.

Для облегчения работы и обеспечения более высокой точности обработки ребер деталей слесари используют специальные приспособления, обеспечивающие оптимальную установку обрабатываемой детали, надежное ее закрепление в требуемом положении и создание точного направления обрабатывающему инструменту (напильнику, надфилю, абразивному бруску, притиру). Существуют разнообразные конструкции приспособлений: от простейшего опиловочного угольника до сложных рамочных устройств с роликовыми направляющими, угломерами, синусными линейками. Для обработки прямолинейных поверхностей шаблонов и лекал применяют параллели (наметки). Параллель с призматическими направляющими вкладышами представляет собой две закаленные и хорошо отшлифованными под прямым углом планками с пазами, в которых размещены два направляющих вкладыша, плотно сидящие в пазах. Перемещение планок относительно друг друга и зажим обрабатываемой детали производится при помощи двух винтов.

Для слесарной обработки внутренних прямых углов у шаблонов, калибров и лекальных инструментов применяют раздвижные угольники. При ручной обработке шаблонов, лекал и различных калибров до и после закалки применяют универсальную параллель. Данное приспособление заменяет несколько параллелей, используемых для обработки отдельных элементов профиля шаблона. Оно состоит из корпуса, на боковых поверхностях которого имеется большое количество отверстий с резьбой М6. Отверстия расположены вертикальными и горизонтальными рядами на расстоянии 10 мм друг от друга. К одной из торцовых поверхностей корпуса прикреплена на штифтах и винтах планка с продольным пазом, выполняющая функцию направляющей плоскости, по которой перемещается рабочий инструмент. На лицевой стороне корпуса имеется вертикальный паз со сквозной прорезью по всей его длине, в которой помещен ползун, перемещающийся вдоль паза. В нужном положении ползун закрепляют винтом, расположенным с тыльной стороны корпуса. В верхней части ползуна имеется сквозное отверстие, две грани которого образуют призму. С торца ползуна ввернут винт, с помощью которого к призме прижимается штифт, служащий осью. На эту ось технологическим отверстием надевают обрабатываемый шаблон при воспроизведении дуговых участков его профиля. Диаметр выступающей части штифта равен 2 мм. Настройку на заданный радиус осуществляют перемещением ползуна по пазу с контролем расстояния от оси штифта до рабочей плоскости приспособления. Установку выполняют по блоку концевых мер и с помощью лекальной линейки.

Притирка – обработка поверхностей изделия притиром, который является инструмент из мягких материалов со шлифующим порошком. При помощи притира с обрабатываемого изделия удаляется тончайший слой металла (до 0,02 мм). Толщина слоя металла, снимаемого притиром за один проход, не превышает 0,002 мм. Притирка производится после работы напильником или шабером для окончательной отделки поверхности обрабатываемого изделия и придания ему наибольшей точности. Притирка является очень точной чистовой отделочной операцией и применяется для обеспечения плотных, герметичных разъемных и подвижных соединений (соединение деталей кранов, клапанов, хорошо удерживающее жидкость и газы). Точность притирки деталей производится от 0,001 до 0,002 мм или до полного совпадения сопрягаемых поверхностей. Припуск на эту операцию составляет 0,01–0,02 мм. Притирка выполняется на плите. В качестве абразива применяют электрокорунд, наждак (окись алюминия), карбид кремния, крокус (окись железа), окись хрома, венскую известь, трепел, толченое стекло, алмазную пыль, пасты ГОИ и другие материалы. Из смазывающих веществ наиболее часто употребляют машинное масло, керосин, бензин, толуол, спирт.

Чтобы произвести притирку детали, на притирочную плиту наносят тонким равномерным слоем смешанный с маслом абразивный порошок. Деталь кладут притираемой поверхностью на плиту и круговыми движениями перемещают ее по всей плите до получения матового или глянцевого (блестящего) вида поверхности.

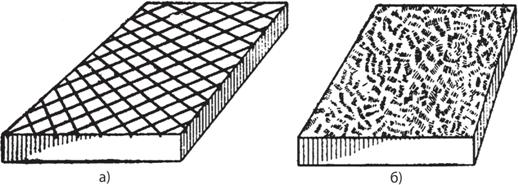

В процессе работы необходимо следить за тем, чтобы поверхности притира не забивались, не покрывались грязью и имели правильную форму (рис. 3). Для равномерного износа притира работать надо всей его поверхностью. Восстанавливают изношенные притиры точным строганием, шабрением, обтачиванием и шлифованием.

Рис. 3. Притиры для обработки плоскостей:а – плита с канавками для грубой притирки; б – плита для чистовой притирки

В процессе притирки механическое удаление частиц металла сочетается с химическими реакциями. При работе абразивными веществами обрабатываемая поверхность под действием абразива и кислорода воздуха окисляется. Движением притира эта пленка окисленного металла с поверхности снимается, но поверхность тут же снова окисляется. Таким образом металл удаляется до тех пор, пока поверхность не приобретет требуемой точности и чистоты обработки.

Доводку выполняют на предварительно ошлифованных поверхностях, с оставленным припуском на доводку от 0,01 до 0,02 мм. Доводка является разновидностью притирки и служит для получения не только требуемых форм и шероховатости поверхности, но и заданных размеров деталей с высокой точностью. Обработанные доводкой поверхности более долговечны, что является определяющим фактором для измерительных и поверочных инструментов и очень точных деталей.

Полирование — это заключительная операция механической обработки заготовки, выполняемая с целью уменьшения шероховатости поверхности и придания ей зеркального блеска. Полирование обеспечивает шероховатость поверхности Я.а 0,16—0,02 мкм; Яг 0,1 — 0,05 мкм. Зеркальный блеск придается металлическим изделиям

полированием. Без предварительной шлифовки полировать можно только поверхности,

тщательно обработанные личными и бархатными напильниками. Напильник нужно натирать

мелом.

Поверхность сначала обрабатывают поперек имеющихся на ней штрихов. Когда

штрихи вдоль и поперек будут одинаковыми, направление меняют на 90° и так

повторяют несколько раз.

Обработанную таким образом поверхность, так же как и шлифовальную,

полируют специальными полировочными пастами.

Промышленность выпускает полировочные пасты под маркой ГОИ. Они

состоят из мелких абразивных порошков (окиси хрома, окиси железа и др.), мягких

пластических веществ, составленных из воска, стеарина, керосина и других материалов.

Пасты ГОИ бывают грубые (темного, почти черного цвета), средние (темно-зеленые)

и тонкие (светло-зеленые). Сначала полируют грубой пастой, которая делает поверхность

матовой, затем средней и, наконец, тонкой доводят до зеркального блеска.

Пасту наносят

на войлочный тампон, суконную или полотняную тряпочку и натирают полируемую поверхность.

Ответить на контрольные вопросы:

1. Назначение пригоночных операций слесарной обработки?

2. Виды пригоночных операций?

3. Сущность пригоночных операций?

4. Приемы и последовательность выполнения?

5. Цель полирования?