Федеральное агенТство по рыболовству

МУРМАНСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

МОРСКАЯ АКАДЕМИЯ

Судомеханический факультет

Кафедра СЭУ

ОТЧЕТ ПО ПРОИЗВОДСТВЕННО-ПЛАВАТЕЛЬНОЙ

ПРАКТИКЕ

Выполнил: курсант 5 СМФ

Кизик Л.А.

Проверил: к.т.н., профессор,

зав. кафедры СЭУ

Мельник С.Н.

МУРМАНСК

Содержание

1. Основные характеристики судна

2. Судовая энергетическая установка и ее эксплуатация

3. Особенности конструкции и эксплуатации двигателей и систем

4. Эксплуатационные особенности главного двигателя

5. Электрооборудование судна

6. Техника безопасности при обслуживании электрооборудования судна

7. Устройство, назначение, правила эксплуатации котельной установки

8. Обслуживание сепаратора льяльных вод SKIT/S

9. Обслуживание водоопреснительной установки SWA – 25 и SWA – 40

10. Обслуживание ВРШ при номинальном режиме. Резервное дистанционное управление и аварийный режим

11. Устройство, назначение, правила эксплуатации, основные выходы из действия рыбопромысловых механизмов

12. Устройство, назначение, правила эксплуатации, основные выходы из действия грузоподъемных и швартовных механизмов

13. Устройство, принцип действия установки сточных вод

14. Техника безопасности при обслуживании рефрижераторных установок

15. Система осушения судна

16. Санитарные системы, гидрофоры пресной и забортной воды

17. Вспомогательные и рыбопромысловые механизмы, технологическое оборудование, мероприятия по ПМЗ с судов

18. Судовой инсинератор тип SAVA 75/50

19. Инструкция по проведению бункеровочных операций

20. Предотвращение загрязнения моря с судов

21. Устав службы на судах флота рыбной промышленности

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СУДНА

| Название судна | «Адмирал Стариков» | |

| Бортовой номер | М-0004 | |

| Номер ИМО | ||

| Порт приписки | Мурманск | |

| Флаг | Россия | |

| Год и место постройки | 1988г., Штральзунд ГДР | |

| Год и место модернизации | 2003г., Клайпеда Литва | |

| ОС | Класс судна | КМ Л1 1 А2 (рыболовное) |

| Позывной | UDUR | |

| Район промысла | неограниченный | |

| Экипаж | 95 человек | |

| Главные двигатели | SKL 6VD 48/42 2 по 2650 кВт | |

| Вспомогательные двигатели | МАК 8М20 и МАК 6М20 | |

| Скорость на свободном ходу | 14 узлов | |

| Длина наибольшая | 120,7 м | |

| Длина между перпендикулярами | 107,0 м | |

| Ширина наибольшая | 19,0 м | |

| Осадка по летнюю грузовую марку | 7,0 м | |

| Высота борта до 1 -ой палубы | 12,22 м | |

| Высота борта до 2-ой палубы | 9,27 м | |

| Высота надводного борта до ватерлинии | 2,278 м | |

| Водоизмещение порожнем | 5924,5 т | |

| Водоизмещение максимальное | 9826,8 т | |

| Водоизмещение на 1 см осадки | 18т | |

| Дедвейт | 3902,3 т | |

| Тоннаж: брутто | 7765 р.т | |

| нетто | 2329 р.т | |

| Грузоподъёмность: | ||

| - мороженая рыбопродукция | до 2559 т (3838 м3) | |

| - рыбная мука | 171,5 т | |

| - рыбий жир | 34 т | |

| Запас пресной воды | 166 т | |

| Запас танков дизельного топлива | 98 т | |

| Запас танков тяжёлого топлива | 1800 т |

СУДОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА И ЕЁ ЭКСПЛУАТАЦИЯ.

В качестве приводных двигателей служат два дизеля типа 6 VDS 48 /42 AL-2 мощностью 2 2650 кВт с частотой вращения 500 об / мин. Двигатели имеют равное исполнение (левая и правая модели), направление вращения одинаковое - против часовой стрелки (если смотреть со стороны кормы).

Одноступенчатый, цилиндрический, понижающий редуктор передает вращающий момент от приводных двигателей на четырех лопастной винт регулируемого шага (ВРШ) с понижением частоты вращения до 153 об / мин, а также на валогенераторы (ВГ ВГ) трехфазного тока с повышением частоты вращения до 986 об / мин.

Для обеспечения различных режимов работы ДРА имеет муфты сцепления. Главные двигатели (ГД ГД) соединяются с редуктором упругими разобщительными муфтами КАП 340 МД. Передача мощности от ГД ГД к ВГ ВГ осуществляется с помощью упругих муфт типа КИЦ 200 СХД. Упор гребного винта воспринимается упорным подшипником, установленным в редукторе.

Валопровод состоит из трех промежуточных (опорных) валов и коротыша вала, выполненных из стали СК 35; валы операются на пять опорных подшипников стального литья ГС 50.3 с баббитовой заливкой. Валы имеют прикованные фланцы и соединены призонными болтами. На переборке в районе тридцать девятого шпангоута расположен переборочный сальник, а в районе семнадцатого - устройство короткого замыкания. Для проведения монтажных работ установлен фиксатор вала.

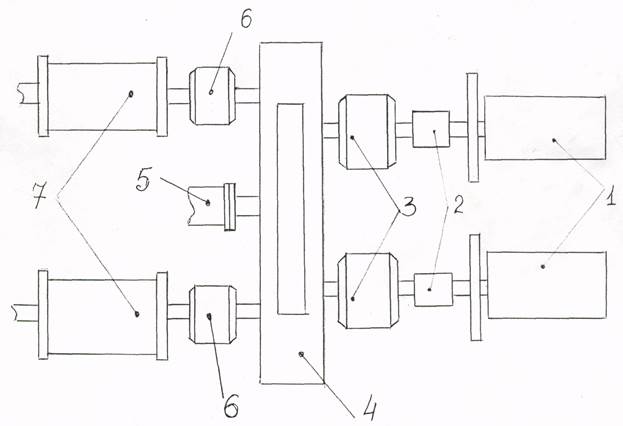

СХЕМА ГЛАВНОЙ СИЛОВОЙ УСТАНОВКИ

1 - Главные двигатели (ГД №1,2)

2 - Промежуточные подшипники между пневмомуфтами и ГД №1, 2

3 - Пневмомуфты ГД №1, 2

4 - Главный судовой редуктор

5 - Гребной вал

6 - Быстроходные эластичные муфты между редуктором и валогенераторами №1.2

7 - Валогенераторы (ВГ №1,2)

3. Основные сведения о конструктивных и эксплуатационных

особенностях главного двигателя (ГД) 6 VDS 48 /42 AL-2:

Расшифровка заводского обозначения двигателя:

6 VDS 48/42 AL-2

6- число цилиндров;

V- четырехтактный (Ч- по ГОСТ);

D- дизель;

S- тяжелое топливо;

48- ход поршня, см;

42- диаметр цилиндра, см;

А- наддув (Н- по ГОСТ);

L- охлаждение наддувочного воздуха.

3.1. Основные характеристики двигателя согласно существующей

классификации:

Данные двигатели используются в качестве главных двигателей на судах проекта Атлантик-488.

Обозначение (по ГОСТу) 6 ЧРН 42 /48

Назначение главный

Способ осуществления рабочего

цикла четырехтактный

Способ организации рабочего

цикла простого действия

Схема наддува одноступенчатый

Способ наполнения цилиндра с наддувом

Способ смесеобразования внутренний

Способ зажигания топливной

смеси воспламенение от сжатия

Расположение цилиндров рядное, вертикальное

Фома камеры сгорания неразделенная

Род используемого топлива жидкое тяжелое и дизельное

топливо

Конструктивное выполнение

кривошипно-шатунного механизма

(КШМ) тронковый

Номинальная частота вращения

коленчатого вала двигателя, об / мин 500 (среднеоборотный)

Порядок работы цилиндров 1- 4-2-6-3-5

Номинальная эффективная мощность, кВт Ne=2650 кВт

Среднее эффективное давление, МПа Pe=1,59 MПа

Максимальное давление цикла, МПа Pz=11,8+1 МПа

Давление наддувочного воздуха, МПа Ps=0,240 МПа

Число цилиндров i=6

Диаметр цилиндра, мм D=420 мм

Ход поршня, мм S=480 мм

3.2. Характеристика конструктивных и эксплуатационных

особенностей ГД:

Остов двигателя.

Фундаментная рама (ФР) - литая, высокоподнятая, с двумя большими крышками кривошипной камеры, обесчивающими к ней доступ; несет коренной подшипник коленчатого вала (КВ). Крышки кривошипной камеры с одной стороны двигателя обеспечены взрывозащитными клапанами. Глубокая нижняя часть, служащая маслосборным поддоном - сварной конструкции. ФР имеет вытянутую форму постелей рамовых подшипников коленчатого вала, что обеспечивает большую жесткость. Боковое крепление крышек подшипников достигается за счет призматических шпонок и пригоночных клиньев. Для снабжения маслом рамовых подшипников в крышках подшипников предусмотрены отверстия. Под масляной ванной расположены перекрывающие и перфорированные листы, снижающие волнение масла в масляной ванне, в случае качки судна и исключающие возможность попадания посторонних предметов больших размеров при монтажных или профилактических работах. Для опоры маховика с его стороны предусмотрен специальный подшипник.

Блок цилиндров (БЦ) - литой, соединенный с фундаментной рамой длинными анкерными связями и вспомогательными связями. Цилиндровые втулки (ЦВ) охлаждаются водой - мокрые втулки. Подшипники распределительного вала (РВ) расположены в отдельной полости БЦ. Крышка полости распределительного вала плотно закрывается посредством эластичного крепления. Они уплотнены резиной толщиной 4 мм к БЦ. Равномерный натяг обеспечивается за счет особых натяжных реек, обеспеченных расширительными гильзами через промежуточную резиновую прокладку толщиной 2 мм. Крепление крышек рамовых подшипников осуществляется нажимными гильзами, опирающихся против БЦ

Втулки цилиндров (ВЦ): втулка цилиндров вставлена как заменяемая в блок цилиндров. Уплотнение в верхней части блока цилиндров при опоре на ровную поверхность буртиком втулки цилиндра, осуществляется за счет пришлифовки этой посадочной поверхности и дополнительно за счет резинового уплотнительного кольца круглого сечения, прилегающего к буртику. В нижней области втулки цилиндра, в соответствующих канавках, предусмотрены три резиновых кольца круглого сечения, из которых два верхних уплотняют полость охлаждающей воды в блоке цилиндров в низу, а нижнее осуществляет уплотнение картера. Между этим кольцом и двумя верхними кольцами предусмотрена канавка утечной воды, проходящая по всему периметру втулки и имеющая непосредственную связь с отверстием в блоке цилиндров, выходящим наружу. За счет наличия этой канавки, при возникновении какого-либо дефекта на обоих кольцах, уплотняющих водяную полость, мы можем определить это. Для термической разгрузки втулки цилиндра на буртик втулки насаживается кольцо камеры сгорания.

Крышка цилиндров: крышка, изготовленная из серого чугуна, выполнена в качестве одноцилиндровой. Закрепляется при помощи восьми податливых наружных винтов. С целью уплотнения между втулкой цилиндра и крышкой цилиндра проложено стальное уплотнение. Два впускных клапана, два выпускных клапана и вставные седла (бронированные), коробки выпускных клапанов со специальным охлаждением клапанных гнезд, форсунка, пусковой клапан, индикаторное соединение и предохранительный клапан расположены вне кожуха клапанного привода.

Кривошипно - шатунный механизм (КШМ).

Коленчатый вал:

Рамовый подшипник коленчатого вала. Корпус подшипника выполнен из двух частей, без буртиков, тонкостенные многослойные вкладыши подшипников с гальваническим слоем. Верхний вкладыш имеет канавки для подвода масла. Нижний вкладыш имеет гладкую поверхность, без канавок; фиксируется выступом, входящим в крышку подшипника.

Мотылевый подшипник коленчатого вала. Вкладыши мотылевого подшипника - тонкостенные, трехслойные, без выточки под буртик. Проворачиванию вкладышей препятствуют выступы, входящие в маслянную канавку вилки шатуна.

Коленчатый вал (КВ) откован цельным из высококачественной легированной стали, с незакаленными шейками. Шейки вала отшлифованные. На каждой щеке мотыля расположен противовес. Крепление противовесов к мотылевой щеке осуществляется посредством шпилек и гаек с гидравлическим натягом при помощи специального гидравлического устройства натяга. На противоположной стороне соединительной муфты КВ прикован фланец для крепления амортизаторов, приводной шестерни регулятора оборотов и привода тахометра.

Поршень - выполнен в виде маслоохлаждаемого тронка. Поршень состоящий из двух частей, состоит из нижней части, выполненной из литейного чугуна с шаровидным графитом, и верхней стальной головки (кованой и термически обработанной). Поршень снабжен четырьмя прямоугольными кольцами, которые действуют как компрессионные кольца и одним кольцом коробчатого типа с пружинным экспандером, которые действует как маслосъемное. Оба верхние компрессионные кольца и маслосъемное кольцо хромированы. Палец плавающего типа, закаленный. Предохранение пальца поршня от осевого сдвига осуществляется с помощью предохранительных колец.

Шатун состоит из трех частей: из крышки подшипника, промежуточной части, главного шатуна. На промежуточной части и крышки подшипника расположен шатунный подшипник, состоящий из двух тонкостенных вкладышей без выточки под буртик. Все соединительные болты и пальцы оснащены стержнями податливых винтов. В верхнюю проушину запрессована головная втулка.

Эксплуатационные особенности двигателя

Нагрузка на главные двигатели изменяется разворотом лопастей ВРШ. Дизели работают при низменной частоте вращения. В характерные периоды рейса нагрузка на ГД ГД характеризуется следующими средними значениями:

На переходе в район промысла работают оба двигателя. Эффективная мощность ДРА - 4880 кВт, часовой расход топлива - 1,015 т / ч при среднем угле разворота лопастей ВРШ - 27.

При следовании в порт мощность ДРА несколько выше (до 5000 кВт), расход топлива равен 1,040 т / ч, а средний угол разворота лопастей ВРШ составляет 28.

Основными неисправностями являются повреждение антифрикционного сплава верхних вкладышей рамовых подшипников, закоксовывание соплового аппарата турбины.

Анализ показывает, что при работе двигателя рамовые шейки совершают поперечные колебания, как в вертикальной, так и в горизонтальной плоскостях. При этом рамовые подшипники воспринимают весьма значительные нагрузки, которые приводят к разрушению антифрикционного слоя.

Эксплуатационные мероприятия, улучшающие гидродинамический режим смазки рамовых подшипников заключается в следующем: величины маслянных зазоров при монтаже рамовых и мотылевых подшипников следует устанавливать по минимальным значениям зазоров, рекомендованными инструкциями завода-изготовителя. Это позволит снизить амплитуду поперечных колебаний рамовых шеек в подшипниках и динамические нагрузки на них. Давление смазочного масла (СМ) подшипников следует поддерживать у верхнего значения, рекомендованного инструкцией завода-изготовителя.

При эксплуатации газотурбонагнетателей (ГТН), установленных на двигателях 6 ЧН 42/48, наблюдаются следующие повреждения: задиры и риски в лопатках рабочего колеса компрессора (КМ), образование трещин в рабочем колесе КМ, закоксовывание соплового аппарата турбины, деформация лопаток рабочего колеса и направляющих лопаток соплового аппарата турбины.

Причиной этих повреждений может быть касание лопатками рабочего колеса турбины и направляющих лопаток соплового аппарата турбины, в следствии вибрации ротора при предельном износе его подшипников.

Для предотвращения вибрации деталей ГТН заменять подшипники ротора следует в сроки, рекомендованные заводом-изготовителем ГТН.

Также встречаются отказы топливной аппаратуры (ТА): у топливных насосов высокого давления (ТНВД)- заклинивание плунжирных пар, потеря плотности плунжирных пар и потеря плотности нагнетательного клапана; у форсунок- зависание иглы в корпусе, снижение качества распыла.

Основной причиной отказа ТА является коррозия поверхностей прецизионных деталей в результате некачественной топливоподготовки. Опыт эксплуатации показал, что там, где топливоподготовке уделяется серьезное внимание, случаи отказов ТА весьма редки даже при работе на тяжелых и сернистых сортах топлива.

Таким образом можно сделать вывод, что для безаварийной работы двигателя необходимо соблюдать правила технической эксплуатации (ПТЭ) рекомендованные заводом-изготовителем.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВСПОМОГАТЕЛЬНОГО ДВИГАТЕЛЯ

ТИП: МАК 6М20/МАК 8М20

1. Двигатель четырёхтактный 6-ти цилиндровый/8-ми цилиндровый с рядным расположением цилиндров.

2. Двигатель с турбонаддувом. Тип турбокомпрессора R3-2/R4-3 максимальные обороты турбины - 47000 об/мин.

3. Число оборотов двигателя - 1000 об/мин.

4. Диаметр цилиндра - 200 мм

5. Ход поршня - 3000 мм

6. Порядок работы цилиндров - 1-3-5-6-4-2/1-3-5-7-8-6-4-2

7. Номинальная мощность - 1520 кВт

8. Давление масла - 4,0 - 5,0 бар

9. Давление охлаждающей воды - 2,5 - 5,0 бар

10. Давление топлива перед ТНВД - 4,0 - 5,0 бар

11. Давление воздуха управления - 7,5 бар

12. Давление пускового воздуха - 12-30 бар

13. Диаметр плунжера ТНВД - 19 мм

14. Давление подъёма иглы распылителя форсунки - 500 бар

15. Регулятор числа оборотов WOODWARD

Остальные технические характеристики двигателя указаны в сертификате стендовых испытаний данного двигателя на различных нагрузках.

ЭЛЕКТРООБОРУДОВАНИЕ СУДНА

ВАЛОГЕНЕРАТОР ТРЁХФАЗНОГО ТОКА ТИП DGFSO 1421-6 (ГЕНЕРАТОР СО СТАБИЛЬНЫМ НАПРЯЖЕНИЕМ). Технические данные:

- мощность - 1875 кВт;

- напряжение (соединение в звезду) - 390 В ~

- точность напряжения - ±2,5% (отклонение от номинального напряжения при статическом изменении нагрузки между холостым ходом и полной нагрузкой);

- ток - 2780 А~

- коэффициент мощности - 0,8;

- КПД при номинальной нагрузке - 96%;

- частота- 50 Гц;

- скорость вращения - 1000 об/мин;

- напряжение / ток возбуждения при холостом ходе - 18,8 В / 108 А;

- возбуждение при пуске - посторонний источник тока 24 В;

- количество полюсов - 6;

- вид охлаждения статора - посторонняя вентиляция (собственный вентилятор)

системы контактных колец - самовентиляция;

- расход охлаждающего воздуха статора - 165 м3/мин;

системы контактных колец - 10 м3/мин;

- степень защиты генератора - IP 23 R;

клеммной коробки - IP 23;

- направление вращения - правое;

- последовательность фаз - u, v, w;

- класс нагревостойкости - F;

- максимальная температура приточного воздуха - 45°С;

- обогрев в покое / 6 обогревательных элементов, напряжение/мощность - 220В / 250Вт;

- соединение - в звезду;

- напряжение подсоединения - 380 В;

- масса статора - 4600 кг;

ротора - 3345 кг; блока контактных колец - 64 кг; общая масса - 9630 кг;

- щётки:

количество щёток на контактное кольцо - 2 шт. М7 + 2 шт. Е29; марка щёток / размер щёток - М7 / 40x20x40 мм

Е29 / 32x20x40 мм;

- эксплуатационный граничный размер (остаточная высота) - 15 мм;

- сила давления щёток: М7 - 15,69 Н;

Е29-12,55 Н;

- щёткодержатель: сдвоенный щёткодержатель / контактное кольцо - 1+1;

- радиальное расстояние от нижней кромки щёткодержателя до рабочей поверхности контактного кольца - 2 мм;

- контактные кольца: шт. / материал - 2 / бронза;

- диаметр нового кольца- 315 мм;

- минимально допустимый диаметр - 305 мм;

- глубина спиралеобразных канавок - 9 мм;

При достижении минимально допустимого диаметра контактного кольца нет необходимости в проточке канавок.

Эксплуатационно-технические указания.

Необходимо учитывать: при частоте ниже 42,5 Гц необходимо отключение генератора с

устройством возбуждения. Нагрев генератора и выполнение силового блока и блока

управления устройства возбуждения не допускают дальнейшего понижения скорости

вращения и частоты. При эксплуатации генератора с сильно редуцированной скоростью

вращения и частотой менее 45 Гц могут плохо соблюдаться с стационарном и

динамическом режиме определённые граничные значения, что неблагоприятно

сказывается на характеристики генератора (точность напряжения, внезапное появление

напряжения, время регулировки при подключении нагрузки). Обмотка ротора будет

нагреваться до допустимой границы согласно классу нагревостойкости F.

После вышеприведённого режима работы при сильно редуцированной скорости вращения аварийный режим работы без посторонней вентиляции не допускается.

Обесточенный режим работы

Невозбуждённый обесточенный режим работы при свободном ходе, маневрировании,

аварийном режиме работы и т.п. с прилегающими щётками не должен превышать по

времени более 20 дней. Некоторые особенности при эксплуатации:

- закрыть крышку в воздушном канале, отключить вентилятор. Режим аварийной работы

При выходе из строя постороннего вентилятора или же других повреждениях в вытяжной системе вентиляции допускаются в качестве исключения переходы из всех режимов эксплуатации с предписанной посторонней вентиляцией и номинальной скоростью вращения генератора, а также из состояния покоя (обмотки имеют примерную температуру помещения) в следующие аварийные режимы работы:

- кратковременный режим работы (максимум 30 мин) с номинальными параметрами: 1875 кВт; 390В; 50 Гц; 1000 об/мин; коэффициент мощности 0,8 или

- длительный режим работы S1 с частичной нагрузкой: 1000 кВт; 390В; 50Гц; 1000 об/мин Внимание: при в последнюю очередь указанном режиме работы необходимо производить через каждые 24 часа смазку подшипников генератора. По истечению 24 часов после окончания этого режима эксплуатации следует ещё раз произвести смазку подшипников. Роторная и статорная обмотки нагреваются до величины допустимых граничных значений согласно классу нагревостойкости F. В зависимости от температуры окружающего воздуха и температуры помещения может сработать сигнализация температуры в статорной обмотке около 125°С. Максимально допустимая температура 140°С. По окончанию аварийного режима работы рекомендуется до начала следующей работы генератора под нагрузкой обесточенный перерыв около 60 минут для охлаждения деталей, при необходимости - смазка подшипников.

Параллельный режим работы

Генератор в виду его специального размещения на борту судна предназначен не для продолжительной параллельной работы с другими генераторами, а для кратковременной работы в течении около 20 сек. для непрерывного переключения нагрузки от питаемой дизель-генераторами бортовой сети. Во время переключения нагрузки не допускается подключение потребителей мощностью менее 50 кВт. Максимально допустимый угол погрешности синхронизации при совместном включении с этими генераторами или с бортовой сетью составляет ±15°. Подключение асинхронных электродвигателей

Допускается единичное подключение асинхронных электродвигателей с токами включения не более 3000А к генератору на холостом ходу или частично нагруженному. При этом кратковременное внезапное появление напряжения составляет примерно 20%. Повторное включение отдельных типов электродвигателей после предшествующего полного или частичного разгона допускается во избежание вредных остаточных напряжений после 5 секунд.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ВАЛОГЕНЕРАТОРА DGFSO 1421-6

Валогенератор трёхфазного тока типа DGFSO 1421-6 разработан для привода главными дизельными установками судна (устройство ВРШ) через сцепную муфту, редуктор и высокоупругую муфту. Этот 6-ти полюсный синхронный генератор имеет форму исполнения IM 1001 с двумя подшипниковыми щитами (подшипники качения). Ротор имеет цилиндрический конец вала для насадки внутренней части высокоупругой муфты. Корпус ротора с явновыраженными полюсами насажен на вал генератора. Вентиляция генератора производится через систему судовой вентиляции. Для улучшения циркуляции воздуха в нормальном режиме работы и для обеспечения аварийного режима работы на валу ротора расположены вентиляторы.

В электрическом отношении машина выполнена как генератор со стабилизированным напряжением. Возбуждение индуктора постоянным током производится при помощи отдельно расположенного статического (электронного) устройства возбуждения. В корпус статора машины встроен специальный обогрев в состоянии покоя. КОНСТРУКТИВНОЕ ИСПОЛНЕНИЕ ГЕНЕРАТОРА Статор

Неразъёмный корпус статора представляет собой сварную конструкцию из статорных стенок и рёбер, установлен лапами на фундамент и вмещает в себя листовой пакет статора и трёхфазную статорную обмотку. Листовой пакет набран из листовой динамной стали. Для обеспечения вентиляции листовой пакет снабжён 10 радиальными вентиляционными шлицами. Дистанционные стальные детали в вентиляционных шлицах в связи с высоким давлением воздуха на продолжении длительного времени гарантируют прочный листовой пакет. При помощи многократной точечной сварки каждая промежуточная деталь надёжно соединяется с листовыми сегментами статора.

Для ввода сетевого электропровода предусмотрены специальные кабельные вводы. С внутренней стороны станины расположены сточные отверстия (диаметр 8 мм) для стока конденсата. Доступ к внутренним частям генератора необходим для проведения ТО 1 раз в 4 года. Электрическое и конструктивное исполнение генератора выполнены таким образом, что нет необходимости чаще указанного срока производить ТО. Два смотровых окна обеспечивают доступ к передним частям листового пакета и обмоток, а также к частям подсоединения. Подшипниковые щиты и опоры

Подшипниковый щит имеет направленное вверх отверстие отработанного воздуха. Оно перекрывается защитной решёткой с мелкими ячейками для предотвращения попадания крупных посторонних тел во внутрь машины. К отверстию крепится рама, позволяющая монтаж гибкой части канала и клапана отработанного воздуха. В этом подшипниковом щите устанавливается роликоподшипник с цилиндрическими роликами NU 334. Подвод смазки производится через горизонтальные маслопроводы. Подшипниковый щит имеет также вверх направленное отверстие приточного воздуха. К нему монтируется фильтр с 8 фильтровальными вставками. В лобовой части щита обеспечивается контроль воздушного зазора генератора при помощи щупа. В подшипниковый щит монтируется радиально-упорный шарикоподшипник Q 236 (для принятия аксиальных нагрузок). Подвод смазки производится аналогично через горизонтальные маслопроводы.

Перекрытие контактных колец

Для защиты расположенных вне генератора контактных колец к подшипниковому щиту монтируется специальная капсула блока контактных колец. Для визуального осмотра и ухода капсула контактных колец снабжается двумя демонтируемыми смотровыми стёклами. Приточный воздух поступает снизу через фильтр и отводится вверх через кожух отработанного воздуха в МО. Для более лучшего распределения воздуха и отвода тепла, пространство блока контактных колец снабжается вентилятором. Фильтр предотвращает попадание щёточной пыли непосредственно в МО.

Обмотка статора

Трёхфазная статорная обмотка выполнена как двухслойная стержневая обмотка и уложена

в пазы листового пакета. Обмоточный материал: полосовая медная проволока с изоляцией

лак-стекловолокно.

Изоляция стержней выполнена на базе искусственной смолы (система изоляции

VEMODUR) и соответствует классу нагревостойкости F. Лобовые части обмоток усилены

против воздействия механических нагрузок при эксплуатации при помощи опорных колец

Контроль за температурой статорной обмотки производится при помощи 6-ти равномерно

расположенных по окружности температурных датчиков.

Ротор

Ротор состоит из корпуса с 6 отдельными полюсами, вала и блока контактных колец. Вал

имеет цилиндрический конец для установки внутренней части высокоупругой муфты.

Максимальная масса части муфты со стороны генератора 250 кг.

Корпус ротора

Корпус ротора генератора состоит из листового корпуса и 6 индивидуальных полюсов.

Корпус ротора насаживается на вал, тем самым обеспечивается надёжная посадка для всех

эксплуатационных состояний. Проворачивание исключено. Дополнительно, вдоль всей

длины пакета ротора, расположена шпонка. По окружности листового корпуса ротора

устанавливаются и закрепляются при помощи тангенциальных клиньев отдельные полюса

Каждый полюсный сердечник набран из стальных листов толщиной 2 мм. Полюсная

катушка состоит из намотанной на ребро полосовой меди. Межвитковая изоляция состоит

из изоляционного материала «Prepreg» (специальная смесь из асбестового волокна и

искусственной смолы). Полюсные катушки и полюсные сердечники соединены друг с

другом при помощи клиньев и удерживающих деталей. В полюсном наконечнике

устанавливаются 8 демпферных сердечников из круглой меди. Лобовые части этих

стержней соединяются твёрдым припоем с демпферными сегментами из меди. С обоих

сторон корпуса ротора демпферные сегменты соединяются при помощи упругих

винтовых соединений в кольца. Места соединений при монтаже демпферных сегментов

необходимо зачистить и смазать контактным жиром. Отводы катушек последовательно

соединённых полюсных катушек подведены через вал к концу вала и соединены с

контактными кольцами.

Расположение контактных колец

Расположение блока контактных колец размещено вне подшипникового щита, оно

отделено от внутреннего пространства генератора. При этом предотвращается загрязнение

обмоток щёточной пылью. Между капсулой контактных колец и подшипниковым щитом

устанавливается во избежание образование коррозии изолировочная фольга. Два

бронзовых контактных кольца монтируются на изолированную втулку. После удаления

капсулы контактные кольца можно заменить или подвергнуть расточке.

Щёточная траверса, щётки

Щёточная траверса состоит из двух изолированных сегментов и щёткодержателей. Для

облегчения контроля щёток сегменты смещены по окружности. Сегменты крепятся при

помощи винтовых соединений, изолированно, к внешним крышкам подшипников.

К сегментам болтами крепятся щёткодержатели. Технологические лючки в капсуле

контактных колец обеспечивают хороший доступ к щёткодержателям и щёткам.

Зажимы

Зажимы генератора расположены в клеммной коробке в верхней части корпуса статора.

Клеммная коробка закрыта крышкой. Судовая кабельная проводка подводится к зажимам

через кабельные вводы.

Циркуляция воздуха

Приточный воздух засасывается из МКО сверху через подшипниковый щит и фильтра во

внутреннюю часть машины. После прохода воздуха через активные части машины,

отработанный воздух отводится через вытяжной патрубок подшипникового щита в вытяжной канал вентиляции. Для закрытия вытяжных отверстий генератора имеются две заслонки. Закрывание заслонок предусмотрено для обогреве генератора в состоянии покоя, сушке или при работе в невозбуждённом состоянии. Положения заслонок сигнализируются конечными выключателями. При переходе из режима работы под нагрузкой к невозбуждённому режиму работы, заслонки следует закрыть через 15 минут.

УСТРОЙСТВО, НАЗНАЧЕНИЕ, ПРАВИЛА ЭКСПЛУАТАЦИИ КОТЕЛЬНОЙ

УСТАНОВКИ

Судовая котельная установка служит для производства пара, который необходим для следующих основных потребителей:

- отопления жилых и производственных помещений судна;

- подогрева цистерн основного запаса топлива и масла, а также обогрева расходных, отстойных, циркуляционных топливных и масляных цистерн;

- поддержания температуры пресной охлаждающей воды двигателей в заданном пределе;

- для работы сепаратора льяльных вод (подогрев льяльной воды);

- пар для производства рыбной муки.

В состав котельной установки входят следующие узлы:

1. Однобарабанный судовой вспомогательный котёл типа ESH 6,3 включая воздуходувку и воздухоподогреватель.

2. Нефтяная ротационная форсунка вместе с растопочным устройством.

3. Система автоматического регулирования и управления для систем управления форсункой, регулировки нагрузки, регулировки уровня воды, регулировки давления топлива, регулировки температуры мазута.

4. Топливный блок.

5. Блок питательной воды с насосами подачи питательной воды котла, с фильтрами, солемером, с арматурой и измерительными приборами.

ТЕХНИЧЕСКИЕ ДАННЫЕ СУДОВОЙ ВСПОМОГАТЕЛЬНЫЙ КОТЁЛ

- Расчётная производительность - 630 кг/час

- Допустимое рабочее давление пара в котле - 1,0 МПа

- Рабочее эксплуатационное давление пара в котле - 0,8 МПа

- Давление подрыва предохранительных клапанов - 0,93 МПа

- Температура питательной воды - не менее 60°С

- Поверхность нагрева, омываемая газами - 125,5 м2

водой - 108,2 м2

- Поверхность нагрева воздухоподогревателя - 88,0 м2

- Расход топлива - 440 кг/час

- Давление дымовых газов в топочной камере - 0,365 кПа

- КПД котла - 87%

- Содержание воды в паре - менее 3%

- Масса воды в котле - 4350 кг

ВОЗДУХОДУВКА

- Производительность при 100% нагрузки - 6500 м3/час

- Давление воздуха - 4415 Па

БЛОК ПИТАТЕЛЬНОЙ ВОДЫ

- Насос питательной воды (2 шт.) - тип 3 KSEY 50 - 822 производительность - 12,7 м3/час

давление насоса - 1 МПа

ОБСЛУЖИВАНИЕ СЕПАРАТОРА ЛЬЯЛЬНЫХ ВОД SKIT/S

Сепаратор льяльных вод SKIT/S-DE фирмы RWO соответствует требованиям

Резолюции IMO МЕРС. 107(49), использует комбинацию технологии коалесценции

широко известного сепаратора SKIT/S в сочетании со второй ступенью вновь

разработанной сепарации эмульсий и абсорбции углеводородов.

1.Сепарация нефтесодержащих вод.

Льяльные воды подаются из трюма винтовым насосом (поз. 14) через устройство «S-DEB»,

что позволяет избежать излишнего образования эмульсий при смешивании воды и

нефтепродуктов. На первой ступени за счёт разности плотностей нефти и воды сепарация

происходит при стекании смеси через коалесцирующий фильтр с открытыми порами,

мельчайшие частицы нефти осаждаются на крайне олеофильной поверхности. Эта

технология обеспечивает отличное качество работы сепаратора SKIT/S.

2.Промывка.

Отсепарированный шлам всплывает и собирается на поверхности бака сепаратора.

Уровень шлама контролируется датчиком RWO (поз.9). После накапливания заданного

количества шлама автоматика уровня RWO (поз.З) открывает клапан слива (поз.4) и

клапан промывочной воды (поз. 15), струёй промывочной воды шлам смывается в сборную

цистерну. Сразу после слива нефти начинается контролируемая по времени обратная

промывка чистой водой. Открываются клапаны впуска воды промывки (поз. 15) и вывода

воды промывки (поз.5). Коалесцирующий фильтр освобождается от нефти и грязи. Смена

направления протекания через фильтр предотвращает засорение фильтра.

З.Адсорбер.

Адсорбер обладает определённой поглощающей способностью. Для продления срока

службы адсорбера применяется автоматический обвод. Измеритель сигнализатора

периодически контролирует качество воды после первой ступени очистки и, при

загрязнении ниже 15 ррт, адсорбер обходится до появления сигнала при 15ррт. Этот

процесс продлевает срок службы адсорбера. Адсорбер удаляет из воды все сорта

углеводородов. Его производительность зависит от количества углеводородов в растворе

или эмульсии. Загрязнения могут засорить адсорбер. Следует избегать попадания

чистящих средств радиаторов или шлама из сепаратора в льяльные воды.

ЗАПУСК СЕПАРАТОРА SKIT/S-DEB

- Выбрать режим Ручной или Автоматический. В