Курсовой Проект

Пояснительная записка

дисциплина: «Теплотехника»

Проектирование промышленной нагревательной печи для термообработки отливок»

АТКП. 150104.09.120

Преподаватель Додрова Л.К.

Преподаватель Додрова Л.К.

Фамилия.И.О.

Студент, гр. Шипицина О.В. ЛП-09-1

Студент, гр. Шипицина О.В. ЛП-09-1

Фамилия.И.О.

ГБОУ СПО

«Пермский авиационный техникум им. А.Д. Швецова»

|

ЗАДАНИЕ

на курсовое проектирование

По «Теплотехнике», специальность 150406 «Литейное производство черных и цветных металлов»

Студенту

Студенту

фамилия, имя, отчество

Группа

Группа

Тема проекта Проектирование нагревательной печи типа СНО для термообработки алюминиевых отливок

Тема проекта Проектирование нагревательной печи типа СНО для термообработки алюминиевых отливок

Исходные данные Тип печи: СНО; сплав- Аl; Садка-800кг; Отливка- корпус.

Задание рассмотрено на заседании ПЦК ЛП (протокол № __от ______)

Руководитель работы (проекта) _______________________________

подпись, дата

Исполнитель работы (проекта) _____________________ подпись, дата

Дата выдачи задания _____________________________________________

Дата окончания выполнения работы _________________________________

Содержание курсового проекта.

Графические документы.

Общий вид печи.

Пояснительная записка:

Ведение.

1. Обоснование технических решений.

1. Обоснование технических решений.

1.1. Назначение и описание конструкции проектируемой печи.

1.2. Обоснование технологических параметров процесса.

1.3. Выбор материалов футеровки, особенности кладки.

1.4. Общая характеристика нагревательных элементов, особенности электронагрева в печах.

2. Расчеты.

2.1. Определение основных размеров печи.

2.2. Расчет времени нагрева садки.

2.3. Расчет теплового баланса печи.

2.4. Расчет нагревательных элементов.

3. Основные показатели работы печи.

4. Охрана труда.

4.1. Мероприятия по техники безопасности при эксплуатации печей.

4.2. Мероприятия по противопожарной защите.

4.3. Мероприятия по охране окружающей среды.

5. Литература.

Содержание пояснительной записки.

1. Обоснование технических решений.

1.1. Назначение и описание конструкции проектируемой печи.

1.2. Обоснование технологических параметров процесса.

1.3. Выбор материалов футеровки, особенности кладки.

1.4. Общая характеристика нагревательных элементов, особенности электронагрева в печах.

2. Расчеты.

2.1. Определение основных размеров печи.

2.2. Расчет времени нагрева садки.

2.3. Расчет теплового баланса печи.

2.4. Расчет нагревательных элементов.

3. Основные показатели работы печи.

4. Охрана труда.

4.1. Мероприятия по техники безопасности при эксплуатации печей.

4.2. Мероприятия по противопожарной защите.

4.3. Мероприятия по охране окружающей среды.

5. Литература.

|

Введение.

В настоящее время работа металлургических и машиностроительных заводов немыслима без использования печных агрегатов. Выплавка чугуна и стали, нагрев металла перед прокаткой и ковкой, нагрев металла для термической обработки – вес эти операции выполняют в металлургических печах, значение которых очень велико. Существует множество видов печей: плавильные, пламенные, электронно-лучевые, электрические.

Нагревательными печами называют печи, в которых осуществляется нагрев металла перед обработкой давлением (прокаткой, ковкой), термообработка отливок, нагрев отливок перед заваркой трещин, прокалку форм перед заливкой металла и т.д.

Печи классифицируют по двум основным: технологическому назначению и способу перемещения изделий через печь. По способу перемещения изделий печи подразделяют на толкательные, конвейерные, с роликовым подом и т.д. Кроме того печи подразделяют по тепловому режиму на камерные и методические, а также непрерывного действия и печи периодического действия. В зависимости от способа обогрева печи могут быть пламенными или электрическими. В процессе нагрева металла происходит его окисление, что крайне нежелательно как с точки зрения экономики, так и в связи с усложнением дальнейших операций по обработке металла резанием. Это обстоятельство привело к применению прокатных и кузнечных печей без окислительного нагрева.

Электрические печи широко применяют во многих отраслях промышленности, особенно в металлургии и в машиностроении. Электронагрев используют для расплавления металлов из руд, для нагрева различных изделий и заготовок с целью их термической обработки или последующей пластической деформации (ковка, прокатка). В ряде случаев в электрических печах можно проводить процессы, не осуществимые в топливных печах. Помимо того, электрическому нагреву присущи многие существенные преимущества. Так, например, плавку высокореакционных и тугоплавких металлов и сплавов ведут исключительно в электрических дуговых вакуумных печах  или в электронно-лучевых установках. Получению качественных сталей в электропечах способствуют легкость регулирования теплового режима, минимальный угар дорогих легирующих элементов и возможность создания в печах малоокислительной или слабовостановительной атмосферы. Стали некоторых марок вообще можно получать только в электрических печах. Что касается ферросплавов, широко применяемых в современном сталеплавильном производстве, то их плавку ввиду высокой температуры плавления этих сплавов наиболее эффективно производить в мощных дуговых печах, в которых выделение большого количества тепла концентрируется в сравнительно малом объеме.

или в электронно-лучевых установках. Получению качественных сталей в электропечах способствуют легкость регулирования теплового режима, минимальный угар дорогих легирующих элементов и возможность создания в печах малоокислительной или слабовостановительной атмосферы. Стали некоторых марок вообще можно получать только в электрических печах. Что касается ферросплавов, широко применяемых в современном сталеплавильном производстве, то их плавку ввиду высокой температуры плавления этих сплавов наиболее эффективно производить в мощных дуговых печах, в которых выделение большого количества тепла концентрируется в сравнительно малом объеме.

При использовании электрических печей для нагрева деталей и заготовок существенно облегчается регулирование теплового режима, резко возрастает точность соблюдения заданной температуры в печи и обеспечивается более высокая степень равномерности нагрева всех изделий, находящихся в печной камере. Кроме того, электронагрев позволяет осуществлять при необходимости и местный нагрев отдельных участков изделия. Рабочая камера электрической печи может быть сравнительно легко герметизирована, что позволяет широко применять нагрев в защитных или специальных атмосферах или в вакууме.

|

Обоснование технических решений.

1.1.  Назначение и описание конструкции проектируемой печи;

Назначение и описание конструкции проектируемой печи;

Камерные печи с широким диапазоном уровня рабочей температуры находят применение для самых различных видов термической обработки. Они широко используются в машиностроении для нагрева мелких деталей на поддонах, а также для единичных изделий. Нагревательные элементы в этих печах установлены на стенках, своде и поду рабочей камеры, а в крупных печах - и на внутренней поверхности футеровки дверцы. В зависимости от вида термической обработки камерные печи могут работать с защитной или окислительной атмосферой. Высокотемпературные печи с нагревателями из карбида кремния предназначены для работы с воздушной атмосферой. Камерные печи сопротивления используются и для цементации, когда их включают в состав соответствующих агрегатов. Эти печи снабжаются сводовыми вентиляторами для лучшего перемешивания атмосферы в рабочей камере, при тонкостенных отливках.

Загрузка и выгрузка садки производится в горизонтальной плоскости через торцовый или боковой проемы (вручную или грузоподъемными устройствами). Камерные печи являются универсальными; их используют для разных видов термической обработки; выпускают на жидком и газообразном топливе, а также электрические.

СНО – печь, периодического действия.

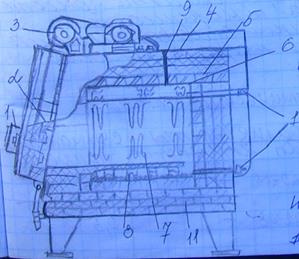

Рисунок 1. Печь СНО.

1.  Дверца

Дверца

2. Футеровка дверцы

3. Механизм подъема двери

4. Кожух

5. Огнеупорный слой

6. Сводные нагреватели

7. Подовые нагреватели

8. Термопара

9. Теплоизоляционный слой

10. Вывод нагревателей

1.2. Обоснование технологических параметров процесса;

1.2. Обоснование технологических параметров процесса;

АЛ 2 – литейный алюминиевый сплав. Сплав на основе Аl и Si (силумины); используются для получения мелкозернистой структуры необходимо применять модифицирования. Алюминий и его сплавы широко применяют во многих отраслях промышленности, в том числе в авиации, транспорте, металлургии, пищевой промышленности и др. Из алюминия и его сплавов изготовляют корпуса самолетов, моторы, блоки, коробки передач, насосы и другие детали в авиационной, автомобильной и тракторной промышленности, сосуды для хранения химических продуктов. Сплавы из алюминия широко применяют в быту, пищевой промышленности, в ядерной энергетике и электронике. Многие части искусственных спутников нашей планеты и космических кораблей изготовлены из алюминия и его сплавов.

Сплав АЛ 2, обладают хорошими литейными свойствами и широко применяются для литья в кокиль сложных отливок, малонагруженные детали (приборов, агрегатов, и двигателей, бытовых изделий), литьё в песчаные формы, под давлением, в оболочковые формы и по выплавляемым моделям.

Наиболее распространенные виды термической обработки литейных алюминиевых сплавов – отжиг, закалка и старение. Кроме того, отливки из ряда алюминиевых сплавов подвергают старению в литом состоянии (без закалки).Возможность этого вида термообработки обусловлена тем, что при литье фасонных отливок с высокими скоростями охлаждения (например, при литье в кокиль) из-за неравновесных условий кристаллизации некоторые компоненты остаются в пересыщенном твердом растворе. Последующее старение литого материала при повышенных температурах вызывает некоторое увеличение прочности и снижение относительного удлинения. Прочность возрастает после закалки или старения. Термическая обработка литейных сплавов производится с применением печей и ванн, обеспечивающих малый перепад температур (не более 10 градусов) в рабочем пространстве, и точных регулирующих приборов теплового контроля.

Алюминиевый сплав АЛ 2–высокие литейные свойства, отливки - большой плотностью, легко обрабатываются резанием. Заварку дефектов можно производить газовой и аргонодуговой сваркой.

Таблица 1.

Таблица 1.

Химический состав сплава АЛ 2, %

| Марка сплава | Содержание компонентов, % | ||||

| Mg | Si | Mn | Ti | прочие | |

| АЛ 2 | - | 10-13 | - | - | - |

Влияние химических элементов на свойства силуминов:

Mg – повышает механические свойства, увеличивает пористость;

Mn – резко снижает отрицательное действие железа на мех. свойства сплава, повышает жаропрочность, и снижают пористость.

Ti – измельчает структуру, повышает прочность.

Cu – повышает мех. свойства, снижает коррозионную стойкость.

Таблица 2.

Физические свойства сплава.

| Марка сплава | Плотность, кг/м3 | Коэффициент линейного расширения, α*106 (1/оС) | Теплопроводность [Вт/(м* оС)] При температуре, С | Теплоемкость [Дж/(г* оС)] При температуре, С | Удельное электрическое сопротивление мкОм*м при 20С | ||||

| 20 - 100 | 20 - 200 | 20 - 300 | |||||||

| АЛ 2 | 21,1 | 22,1 | 23,3 | 0.20 | 0.22 | 0.0548 |

Таблица 3

Механические свойства сплава

| Марка | Способ литья | Термическая обработка | σ в, МПа | B % | НВ | |||||

| АЛ 2 | ММ,ОМ,ВМ,КМ К Д ММ,ОМ,ВМКМ К Д | - - - Т 2 Т 2 Т 2 | Не менее | |||||||

| 147 157 | ||||||||||

Таблица 5

Технологические свойства литейных алюминиевых сплавов

| Марка сплава | Температура плавления | Температурный инт-л кристализац | Температура литья | Линейная усадка | Жидкотекучесть При t 700 | Склон. к образ. горячих трещин | герметичность | Склон. к газонасыщенности | Обрабатываемость резанием | Свариваемость | Кор. стойкость | Раб. t, не более | |

| АЛ2 | 680-720 | 0,9 | нет | Средняя | выс. | Пони- женная | хорошая | ||||||

1.3. Выбор материала футеровки, особенности кладки.

Вывод: