Тепловой расчёт

1.1.Исходные данные

Степень сжатия, ε =9.8;

Количество цилиндров, i =4;

Эффективная мощность, Ne =81,54 л.с. (60КВт);

Частота вращения, nN =3500 мин-1;

Минимальна частота вращения n(min) =750 мин-1.

Частота вращения при максимальном моменте:

n(м) =  , (1.1)

, (1.1)

n(м) =0.5*3500=1750 мин-1.

Максимальная частота вращения коленчатого вала:

n(max)=  ,(1.2)

,(1.2)

n(max) 1.1*3500=3850мин-1.

1.2.Параметры рабочего тела

Главные составляющие топлива это углерод, водород и кислород. В бензине содержится:

С =0.855 кг;

Н =0.145 кг;

mT =115кг/кмоль.

где:

mT - молекулярная масса топлива.

Низшая теплота сгорания:

Hu =33.91 C +125.60 H -10.89(O - S)-2.51(9 H + W), (1.3)

где:

W -количество водяного пара (принимаем =0).

Вычислим:

Hu =33.91*0.855+125.60*0.145-10.89*(0.855 -2.5)-2.51*(9*0.145 +0)=

=43.93 кДж/кг=43930 Дж/кг.

Для полного сгорания топлива необходимо определить теоретически необходимое количество воздуха:

lo =  (1.4)

(1.4)

или

Lo =  , (1.5)

, (1.5)

где:

l0 – теоретически необходимое количество воздуха в кг для сгорания 1 кг топлива кг возд/кг топл;

L0 – теоретически необходимое количество воздуха в кмоль для сгорания 1 кг топлива, кмольвозд/кг топл;

0.23 – массовое содержание кислорода в 1 кг воздуха;

0.208 – объёмное содержание кислорода в 1 кмоль воздуха.

Вычислим:

lo =  кмольвозд/кг топл;

кмольвозд/кг топл;

Lo =  кмольвозд/кг топл.

кмольвозд/кг топл.

Количество горючей смеси, поступающей в рабочую камеру определяется:

. (1.6)

. (1.6)

где:

α - коэффициент избытка воздуха (принимаем равным 0.93);

mt - молекулярная масса паров топлива.

Общее количество продуктов сгорания определяется:

. (1.7)

. (1.7)

Количество отдельных компонентов:

,

,

, (1.8)

, (1.8)

,

,

.

.

Результаты полученные по формулам (1.6) – (1.8) заносим в таблицу 1.

Таблица 1 – Параметры рабочего тела

| n | ||||

| a | 0,93 | 0,98 | 0,99 | 0,98 |

| M1 | 0,4893 | 0,5152 | 0,5204 | 0,5152 |

| M(CO2) | 0,0612 | 0,0684 | 0,0698 | 0,0684 |

| M(CO) | 0,0100 | 0,0029 | 0,0014 | 0,0029 |

| M(H2O) | 0,0675 | 0,0711 | 0,0718 | 0,0711 |

| M(H2) | 0,0050 | 0,0014 | 0,0007 | 0,0014 |

| M(N2) | 0,3807 | 0,4011 | 0,4052 | 0,4011 |

| M2 | 0,5244 | 0,5449 | 0,5490 | 0,5449 |

1.3.Параметры окружающей среды

Давление окружающей среды, po = 0.1МПа;

Температура окружающей среды, То =293 К.

1.4.Процесс впуска

Коэффициент давления остаточных газов, k =1.1;

Давление остаточных газов при номинальном режиме, p(гn) =0,11МПа;

Коэффициент изменения давления газов, Aг =0,531;

Повышение температуры подогрева свежего заряда,  TN =7;

TN =7;

Коэффициент изменения повышения тепературы, AТ =0,106;

Плотность заряда при впуске, pк =1.189;

Коэффициент изменения потерь давления при впуске, Aп =0.027;

Влияние затухания скорости и сопротивления, (β2+  вп) =3;

вп) =3;

Коэффициент очистки, jоч =1.

Tr =865+0.035* n, (1.9)

. (1.10)

. (1.10)

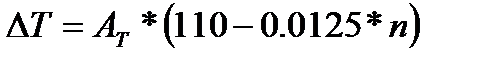

Температура подогрева свежего заряда: В процессе наполнения температура свежего заряда несколько увеличивается благодаря подогреву от нагретых деталей двигателя. Изменение величины ΔТ в зависимости от скоростного режима двигателя при ориентировочных расчетах может быть определено по формуле:

. (1.11)

. (1.11)

где:

ΔTN - температура подогрева;

Давление в конце впуска -основной фактор, определяющий количество рабочего тела, поступающего в цилиндр двигателя:

, (1.12)

, (1.12)

. (1.13)

. (1.13)

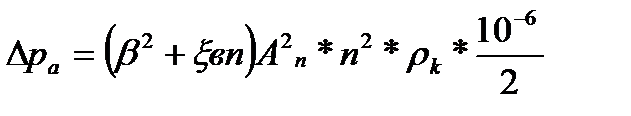

Потери давления за счет сопротивления впускной системы и затухания скорости движения заряда в цилиндре при некотором допущении можно определить из уравнения Бернулли:

. (1.14)

. (1.14)

где:

∆ра - потери давления, МПа;

β - коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра;

ξвп - коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению;

Коэффициент остаточных газов для четырехтактных двигателей с учетом продувки и дозарядки цилиндра:

. (1.15)

. (1.15)

Температура в конце впуска (Та) в основном зависит от температуры рабочего тела, коэффициента остаточных газов, степени подогрева заряда и в меньшей степени -от температуры остаточных газов.

, (1.16)

, (1.16)

. (1.17)

. (1.17)

Наиболее важной величиной, характеризующей впуск является коэффициент наполнения:

, (1.18)

, (1.18)

где:

GD - действительное количество свежего заряда;

Go - теоретически возможное.

Результаты полученные по формулам (1.9) – (1.18) заносим в таблицу 2.

Таблица 2 – Параметры процесса впуска и газообмена

| n | ||||

| a | 0,93 | 0,98 | 0,99 | 0,98 |

| Tг | 891,25 | 926,25 | 987,5 | 999,75 |

| pг | 0,1038 | 0,1051 | 0,1100 | 0,1114 |

| DT | 10,6 | 9,3 | 7,0 | 6,5 |

| Dpa | 0,00074 | 0,00402 | 0,01610 | 0,01948 |

| pа | 0,09926 | 0,09598 | 0,08390 | 0,08052 |

| jдоз | 0,942 | 0,974 | 1,030 | 1,041 |

| gг | 0,0435 | 0,0423 | 0,0453 | 0,0470 |

| Tа | ||||

| ta | ||||

| hv | 0,8910 | 0,8932 | 0,8178 | 0,7895 |

1.5.Процесс сжатия

Процесс сжатия условно считают политропным с переменным показателем n1, который в начале периода сжатия превышает показатель адиабаты k1.

, (1.19)

, (1.19)

. (1.20)

. (1.20)

Значение показателя политропы n1 устанавливают в зависимост от k1:

n1 = (k1 -0.04)- (k1 +0.04). (1.21)

Давление и температура в конце процесса сжатия определяются из уравнения политропы с постоянным показателем.

pc = paεn1 (МПа), (1.22)

Tc = Taεn1-1 (К). (1.23)

Средняя мольная теплоемкость в конце сжатия:

a) свежей смеси:

(mcv)totc, tc = Tc -27, (1.24)

b) остаточных газов:

(mc″v) totc =(1/ М 2)*(Мсо 2(mc″VCO2) totc + Мсо (mc″VCO) totc + Мн2о* (mc″VН2О) totc +

Мн2* (mc″VН2) totc + МN2* (mc″VN2) totc + Мо2* (mc″VO2)totc), (1.25)

c) рабочей смеси:

(mc′v)totc=((mcv)totc+γr(mc″v)totc)/(1+ γr), (1.26)

Результаты полученные по формулам (1.19) – (1.26) заносим в таблицу 3.

Таблица 3 - Параметры процесса сжатия

| n | ||||

| k1 | 1,3767 | 1,3768 | 1,3765 | 1,3764 |

| k1 | 1,3767 | 1,3768 | 1,3765 | 1,3764 |

| n1 | 1,367 | 1,367 | 1,367 | 1,366 |

| pc | 2,246 | 2,173 | 1,898 | 1,821 |

| Tc | ||||

| tc | ||||

| mcv(ta) | 20,745 | 20,744 | 20,750 | 20,753 |

| mcv(tc) | 21,925 | 21,922 | 21,935 | 21,941 |

| mc"v | 23,430 | 23,514 | 23,547 | 23,538 |

| mc'v | 21,988 | 21,987 | 22,004 | 22,013 |

1.6.Процесс сгорания

Процесс сгорания -основной процесс рабочего цикла двигателя, в течение которого теплота, выделяющаяся вследствие сгорания топлива, идет на повышение внутренней энергии рабочего тела и на совершение механической работы.

Коэффициент молекулярного изменения горючей смеси:

. (1.27)

. (1.27)

Коэффициент молекулярного изменения рабочей смеси:

. (1.28)

. (1.28)

Количество теплоты, потерянное вследствие химической неполноты сгорания:

ΔНи =119950 (1- α) L0. (1.29)

Теплота сгорания рабочей смеси:

. (1.30)

. (1.30)

При увеличении скоростного режима ξz снижается. При проведении расчетов ξz выбирается по опытным данным рисунок 1.

Рисунок 1- График использования теплоты

Максимальное давление сгорания:

Теоретическое:

, (1.31)

, (1.31)

. (1.31)

. (1.31)

Действительное:

. (1.32)

. (1.32)

Степень повышения давления:

, (1.33)

, (1.33)

. (1.31)

. (1.31)

Результаты полученные по формулам (1.27) – (1.31) заносим в таблицу 4.

Таблица 4 - Параметры процесса сгорания

| n | ||||

| mo | 1,0717 | 1,0577 | 1,0550 | 1,0577 |

| m | 1,0687 | 1,0553 | 1,0526 | 1,0551 |

| DHu | ||||

| Hраб. см. | ||||

| zz | 0,820 | 0,900 | 0,930 | 0,920 |

| mc"v(tz) | 30,27 | 30,63 | 30,79 | 30,76 |

| mc"v(tz) | 30,27 | 30,63 | 30,79 | 30,76 |

| tz | ||||

| Tz | ||||

| pz | 8,542 | 8,951 | 7,997 | 7,579 |

| pz' | 7,261 | 7,609 | 6,798 | 6,442 |

| l | 3,802 | 4,120 | 4,214 | 4,163 |

1.7.Процесс расширения

В результате процесса расширения тепловая энергия топлива преобразуется в механическую работу.

Учитывая, что по опытным данным величина среднего показателя политропы расширения n2 незначительно отличается от показателя адиабаты k2 и, как правило, в меньшую сторону, при предварительных расчетах новых двигателей величину n2 можно оценить по величине k2 для соответствующих значений ε, α и Тz. Показатель адиабаты расширения в этом случае определяется в результате совместного решения двух уравнений

(1.32) и (1.33):

, (1.32)

, (1.32)

, (1.33)

, (1.33)

(mc″v) tbtc =((mc″v) totctz - (mc″v) totbtb)/(tz - tb). (1.33)

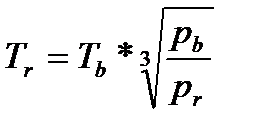

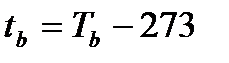

B начале расчета процесса впуска задаются параметры процесса выпуска (рr и Тr).

, (1.34)

, (1.34)

, (1.35)

, (1.35)

, (1.36)

, (1.36)

, (1.37)

, (1.37)

Результаты полученные по формулам (1.32) – (1.37) заносим в таблицу 5.

Таблица 5 - Параметры процесса расширения и выпуска

| n | ||||

| k2 | 1,2494 | 1,2461 | 1,2445 | 1,2446 |

| k2 | 1,2494 | 1,2461 | 1,2445 | 1,2446 |

| n2 | 1,249 | 1,246 | 1,245 | 1,245 |

| pb | 0,49 | 0,52 | 0,47 | 0,44 |

| Tb | ||||

| tb | ||||

| mc"v(tb) | 27,43 | 27,82 | 27,95 | 27,90 |

| Тг | 928,646 | 1011,171 | 1102,093 | 1113,653 |

| DTг | 4% | 8% | 10% | 10% |

2. Построение индикаторной диаграммы

Индикаторная диаграмма двигателя внутреннего сгорания строится с использованием данных расчета рабочего процесса. При аналитическом методе построения политроп сжатия и расширения вычисляется ряд точек для промежуточных объемов, расположенных между:

Vc объем камеры сгорания,

Vа полный объем и между Vz и Vb по уравнению политропы:

pVn1=const. (2.1)

Таблица 6 -Данные индикаторной диаграммы

| Атмосферное давление, p0 | 0,1 | МПа |

| Давление, pA | 0,08 | МПа |

| Показатель политропы сжатия, n1 | 1,36 | |

| Показатель политропы расширения, n2 | 1,245 | |

| Давление, рС | 1,89 | МПа |

| Давление, рС ' | 2,27 | МПа |

Коэффициент,

| 4,21 | |

| Давление, pZ | 7,99 | МПа |

| Давление, pZ ' | 6,79 | МПа |

| Давление, pB | 0,46 | МПа |

| Давление, pB " | 0,2835 | МПа |

Отношение R/L,  2 = 2 =

| 0,27 |

2.1.Индикаторные параметры рабочего цикла

Среднее теоретическое индикаторное давление:

. (2.2)

. (2.2)

Среднее индикаторное давление:

, (2.3)

, (2.3)

где:

n1,n2 - показатели политропы;

φи - коэффициент полноты диаграммы;

pi' - среднее теоретическое индикаторное давление:

. (2.4)

. (2.4)

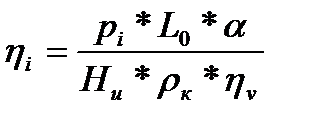

Индикаторный КПД:

, (2.5)

, (2.5)

где:

L0 - теоретическое необходимое количество воздуха:

. (2.6)

. (2.6)

α - коэффициент избытка воздуха (значения с таблицы 1);

ρк - плотность заряда при впуске;

ηV - коэффициент наполнения (значения с таблицы 2).

Результаты полученные по формулам (2.2) – (2.6) заносим в таблицу 7.

Таблица 7 -Индикаторные параметры рабочего цикла

| Среднее теоретическое индикаторное давление, pi' | 1,256 | МПа |

| Коэффициент полноты диаграммы, j и | 0,950 | |

| Среднее индикаторное давление, pi | 1,193 | МПа |

| Индикаторный КПД, hi | 0,4136 | |

| Теоретически необходимое количество воздуха, Lo | 14,957 | кг возд/кг топл |

| Коэффициент избытка воздуха, a | 0,99 | |

| Низшая теплота сгорания топлива, Hи | 43,93 | МДж/кг |

| Давление наддувочного воздуха, pк | 0,1 | МПа |

| Плотность заряда на впуске, rк | 1,189 | |

| Удельная газовая постоянная, Rb | Дж/(кг*град) | |

| Температура окружающей среды, To | K | |

| Коэффициент наполнения, hv | 0,818 |

2.2.Эффективные показатели двигателя

Отношение хода поршня к его диаметру,  =1.0023.

=1.0023.

Механические потери при проведение предварительных расчётов оцениваются средним давлением механических потерь рм, их можно высчитать по формуле:

рм = 0,034 + 0,0132* νпср, (2.7)

νпср =  , (2.8)

, (2.8)

где:

νпср - средняя скорость поршня м/с;

S - ход поршня, равный 86,92 мм.

Среднее эффективное давление можно высчитать по формуле:

ре = pi - pm. (2.9)

Механический КПД вычисляется по формуле:

ƞm =  . (2.10)

. (2.10)

Эффективный КПД можно посчитать по формуле:

ηe = ηi * ƞm. (2.11)

Удельный эффективный расход топлива, считается по этой формуле:

ge =  . (2.12)

. (2.12)

Результаты полученные по формулам (2.7) – (2.12) заносим в таблицу 8.

Таблица 8 - Эффективные показатели двигателя

| Средняя скорость поршня, Vп ср | 10,15 |

| Отношение хода поршня к его диаметру /D | 1,0235 |

| Давление механических потерь, pм | 0,149 |

| Среднее эффективное давление, pe | 1,045 |

| Механический КПД, ηм | 0,875 |

| Эффективный КПД, ηe | 0,362 |

| Удельный расход топлива, ge |

2.3. Определение параметра двигателя

К основным параметрам двигателя относятся: рабочий объём цилиндра, диаметр цилиндра, площадь поршня, мощность двигателя, литровую мощность, крутящий момент и часовой расход топлива:

Литраж двигателя вычисляется по формуле:

Vл =  , (2.13)

, (2.13)

где:

τ – тактность двигателя.

Рабочий объём цилиндров считается по формуле:

Vh =  , (2.14)

, (2.14)

где:

i – количество цилиндров.

Диаметр цилиндра высчитывается по формуле:

D =  . (2.15)

. (2.15)

Вычислим площадь поршня по формуле:

Fп =  . (2.16)

. (2.16)

Эффективная мощность высчитывается по формуле:

Ne =  . (2.17)

. (2.17)

Литровая мощность считается по формуле:

Nл =  . (2.18)

. (2.18)

Эффективный крутящий момент считается по формуле:

Ме =  . (2.19)

. (2.19)

Часовой расход топлива считается по формуле:

Gт = Ne*ge* 10-3. (2.20)

Средняя скорость поршня считается по формуле:

Vпср =  . (2.21)

. (2.21)

Результаты полученные по формулам (2.13) – (2.21) заносим в таблицу 9.

Таблица 9 - Определение параметра двигателя

| Литраж двигателя, Vл | 1,97 | Л |

| Рабочий объем цилиндра, Vh | 0,49 | Л |

| Диаметр цилиндра, D | 84,92 | мм |

| Ход поршня, S | 86,92 | мм |

| Принимаем, D | мм | |

| Принимаем, S | мм | |

| Площадь поршня, Fп | 56,7 | см2 |

| Уточненный литраж двигателя, Vл | 1,97 | Л |

| Эффективная мощность, Ne | 60,17 | кВт |

| Литровая мощность двигателя, Nл | 30,47 | кВт/Л |

| Эффективный крутящий момент, Mе | 164,15 | Н м |

| Часовой расход топлива, Gт | 13,62 | кг/час |

| Средняя скорость поршня, Vпср | 10,15 | м/c |

Таблица 10 -Данные для построения графиков

| j | ex | Впуск | j | ex | Сжатие | j | ex | Сгорание | j | ex | Расширение | j | ex | Выпуск |

| 0,1 | 9,8 | 0,0839 | 1,8979 | 9,8 | 0,2835 | |||||||||

| 1,1 | 0,0859 | 9,8 | 0,0845 | 2,2775 | 1,143 | 6,7732 | 9,8 | 0,135 | ||||||

| 1,3 | 0,0839 | 9,6 | 0,0862 | 1,14 | 6,773 | 1,335 | 5,5828 | 9,6 | 0,1 | |||||

| 1,7 | 0,0839 | 9,4 | 0,0893 | 1,738 | 4,0199 | 9,4 | 0,1 | |||||||

| 2,3 | 0,0839 | 0,0940 | 2,275 | 2,8756 | 0,1 | |||||||||

| 2,9 | 0,0839 | 8,6 | 0,1007 | 2,92 | 2,1073 | 8,6 | 0,1 | |||||||

| 3,6 | 0,0839 | 0,1099 | 3,646 | 1,5990 | 0,1 | |||||||||

| 4,4 | 0,0839 | 7,4 | 0,1225 | 4,42 | 1,2582 | 7,4 | 0,1 | |||||||

| 5,2 | 0,0839 | 6,7 | 0,1399 | 5,212 | 1,0248 | 6,7 | 0,1 | |||||||

| 0,0839 | 0,1643 | 5,994 | 0,8611 | 0,1 | ||||||||||

| 6,7 | 0,0839 | 5,2 | 0,1988 | 6,74 | 0,7442 | 5,2 | 0,1 | |||||||

| 7,4 | 0,0839 | 4,4 | 0,2491 | 7,429 | 0,6592 | 4,4 | 0,1 | |||||||

| 0,0839 | 3,6 | 0,3241 | 8,046 | 0,5970 | 3,6 | 0,1 | ||||||||

| 8,6 | 0,0839 | 2,9 | 0,4388 | 8,577 | 0,5513 | 2,9 | 0,1 | |||||||

| 0,0839 | 2,3 | 0,6173 | 9,016 | 0,5181 | 2,3 | 0,1 | ||||||||

| 9,4 | 0,0839 | 1,7 | 0,8918 | 9,359 | 0,4946 | 1,7 | 0,1 | |||||||

| 9,6 | 0,0839 | 1,3 | 1,2790 | 9,604 | 0,4789 | 1,3 | 0,1 | |||||||

| 9,8 | 0,0839 | 1,1 | 1,6982 | 9,751 | 0,4450 | 1,1 | 0,1 | |||||||

| 9,8 | 0,0839 | 1,8979 | 9,8 | 0,2835 | 0,1 |

Рисунок 2 -Индикаторная диаграмма

а

б

б

Рисунок 3 –Графики скругления:

а –скругление низшей мёртвой точки; б -скругление высшей мёртвой точки

Рисунок 3 –Графики скругления:

а –скругление низшей мёртвой точки; б -скругление высшей мёртвой точки

|

Таблица 11- Внешняя скоростная характеристика двигателя

| n, об/мин | ||||

| Ne, кВт | ge, г/(кВт ч) | Мe, Н м | Gт, кг/ч | |

| 15,022 | 223,82 | 191,264 | 3,36 | |

| 37,500 | 192,41 | 204,628 | 7,22 | |

| 51,603 | 193,10 | 197,111 | 9,96 | |

| 60,000 | 226,36 | 163,702 | 13,58 | |

| 58,740 | 246,74 | 145,695 | 14,49 | |

| 15,022 | 223,82 | 191,264 | 3,36 | |

| 37,500 | 192,41 | 204,628 | 7,22 |

Рисунок 4 – Внешняя скоростная характеристика

Рисунок 4 – Внешняя скоростная характеристика

|

Расчёт кинематики кривошипно-шатунного механизма

Расчет кинематики кривошипно-шатунного механизма сводится к определению пути, скорости и ускорения поршня. При этом принимается, что коленчатый вал вращается с постоянной угловой скоростью ω.

Кинематика кривошипно-шатунного механизма:

Ход поршня S =87 мм;

Отношение  , λ=0,27;

, λ=0,27;

Радиус кривошипа, R =43,5 мм;

Длина шатуна, Lш =161,1 мм;

Угловая скорость,  =367 с(-1);

=367 с(-1);

Перемещение поршня Sx;

Скорость поршня Vп;

Скорость поршня Vп;

Ускорение поршня j.

В.М.Т. - верхняя мертвая точка; Н.М.Т. - нижняя мертвая точка

Рисунок 5 - Схема кривошипно-шатунного механизма

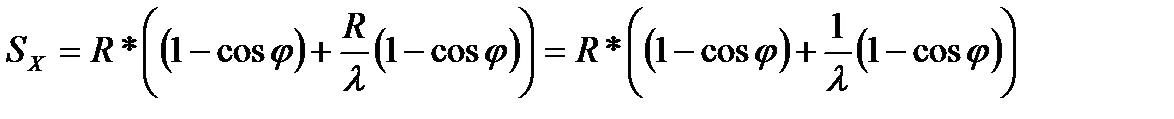

Текущее перемещение поршня определяется:

.

.

С учетом выражения  :

:

. (3.1)

. (3.1)

После преобразований выражение примет вид:

. (3.2)

. (3.2)

Для определения скорости поршня дифференцируем по времени:

,

,

. (3.3)

. (3.3)

Для определения ускорения дифференцируем по времени:

,

,

. (3.4)

. (3.4)

Ускорение первого порядка определяется по формуле (5), ускорение второго порядка - по формуле (6):

, (3.5)

, (3.5)

. (3.6)

. (3.6)

Результаты кинематических расчетов по формулам (3.1) – (3.6) приведены в таблице 12.

Таблица 12 – Результаты кинематических расчётов

| j | Sx | Vп | j1 | j2 | j |

| градусы | м | м / c | м / c2 | м / c2 | м / c2 |

| 0,0000 | 0,00 | ||||

| 0,0008 | 3,50 | ||||

| 0,0033 | 6,84 | ||||

| 0,0073 | 9,84 | ||||

| 0,0126 | 12,37 | ||||

| 0,0190 | 14,33 | -274 | |||

| 0,0262 | 15,67 | -789 | |||

| 0,0338 | 16,37 | -1209 | |||

| 0,0416 | 16,44 | -1483 | -468 | ||

| 0,0494 | 15,94 | -1578 | -1578 | ||

| 0,0567 | 14,97 | -1015 | -1483 | -2497 | |

| 0,0636 | 13,60 | -1999 | -1209 | -3207 | |

| 0,0697 | 11,94 | -2922 | -789 | -3711 | |

| 0,0749 | 10,09 | -3756 | -274 | -4030 | |

| 0,0792 | 8,13 | -4476 | -4203 | ||

| 0,0826 | 6,11 | -5061 | -4272 | ||

| 0,0851 | 4,07 | -5491 | -4283 | ||

| 0,0865 | 2,03 | -5755 | -4272 | ||

| 0,0870 | 0,00 | -5844 | -4266 | ||

| 0,0865 | -2,03 | -5755 | -4272 | ||

| 0,0851 | -4,07 | -5491 | -4283 | ||

| 0,0826 | -6,11 | -5061 | -4272 | ||

| 0,0792 | -8,13 | -4476 | -4203 | ||

| 0,0749 | -10,09 | -3756 | -274 | -4030 | |

| 0,0697 | -11,94 | -2922 | -789 | -3711 | |

| 0,0636 | -13,60 | -1999 | -1209 | -3207 | |

| 0,0567 | -14,97 | -1015 | -1483 | -2497 |

Продолжение таблицы 12

| 0,0494 | -15,94 | -1578 | -1578 | ||

| 0,0416 | -16,44 | -1483 | -468 | ||

| 0,0338 | -16,37 | -1209 | |||

| 0,0262 | -15,67 | -789 | |||

| 0,0190 | -14,33 | -274 | |||

| 0,0126 | -12,37 | ||||

| 0,0073 | -9,84 | ||||

| 0,0033 | -6,84 | ||||

| 0,0008 | -3,50 | ||||

| 0,0000 | 0,00 | ||||

| 0,0008 | 3,50 | ||||

| 0,0014 | 4,53 | ||||

| 0,0033 | 6,84 | ||||

| 0,0073 | 9,84 | ||||

| 0,0126 | 12,37 | ||||

| 0,0190 | 14,33 | -274 | |||

| 0,0262 | 15,67 | -789 | |||

| 0,0338 | 16,37 | -1209 | |||

| 0,0416 | 16,44 | -1483 | -468 | ||

| 0,0494 | 15,94 | -1578 | -1578 | ||

| 0,0567 | 14,97 | -1015 | -1483 | -2497 | |

| 0,0636 | 13,60 | -1999 | -1209 | -3207 | |

| 0,0697 | 11,94 | -2922 | -789 | -3711 | |

| 0,0749 | 10,09 | -3756 | -274 | -4030 | |

| 0,0792 | 8,13 | -4476 | -4203 | ||

| 0,0826 | 6,11 | -5061 | -4272 | ||

| 0,0851 | 4,07 | -5491 | -4283 | ||

| 0,0865 | 2,03 | -5755 | -4272 | ||

| 0,0870 | 0,00 | -5844 | -4266 | ||

| 0,0870 | 0,00 | -5844 | -4266 | ||

| 0,0865 | -2,03 | -5755 | -4272 | ||

| 0,0851 | -4,07 | -5491 | -4283 | ||

| 0,0826 | -6,11 | -5061 | -4272 | ||

| 0,0792 | -8,13 | -4476 | -4203 | ||

| 0,0749 | -10,09 | -3756 | -274 | -4030 | |

| 0,0697 | -11,94 | -2922 | -789 | -3711 | |

| 0,0636 | -13,60 | -1999 | -1209 | -3207 | |

| 0,0567 | -14,97 | -1015 | -1483 | -2497 | |

| 0,0494 | -15,94 | -1578 | -1578 | ||

| 0,0416 | -16,44 | -1483 | -468 | ||

| 0,0338 | -16,37 | -1209 | |||

| 0,0262 | -15,67 | -789 | |||

| 0,0190 | -14,33 | -274 | |||

| 0,0126 | -12,37 | ||||

| 0,0073 | -9,84 | ||||

| 0,0033 | -6,84 | ||||

| 0,0008 | -3,50 | ||||

| 0,0000 | 0,00 |

Рисунок 6 – Кинематические характеристики поршня: а – перемещение поршня; б – скорость поршня; в – ускорение поршня

Рисунок 6 – Кинематические характеристики поршня: а – перемещение поршня; б – скорость поршня; в – ускорение поршня

|

Динамический расчёт

4.1. Исходные данные:

Масса поршня, Mп =0,51 кг;

Масса шатуна, Mш =1,413 кг;

Масса кривошипа, Mк' =3,38 кг;

Диаметр цилиндра, D =85 мм;

Радиус кривошипа, R =43,5 мм;

Длина шатуна, L =161,1 мм;

Расстояние от центра поршневой головки до центра масс шатуна,

Рисунок 7 – Система сосредоточенных масс, динамически эквивалентна кривошипно-шатунному механизму:

а – приведенная система кривошипно-шатунного механизма;

б – приведения масс кривошипа

Рисунок 7 – Система сосредоточенных масс, динамически эквивалентна кривошипно-шатунному механизму:

а – приведенная система кривошипно-шатунного механизма;

б – приведения масс кривошипа

|

Lшп =129,2 мм;

Расстояние от центра коренной шейки до центра масс шатуна,

Lшп = 129,2мм;

Масс кривошипа, ρ=20,03мм;

Площадь поршня,  =

=  =0.005 м2.

=0.005 м2.

Масса коренной шейки:

. (4.1)

. (4.1)

Приведенная масса поршня:

. (4.2)

. (4.2)

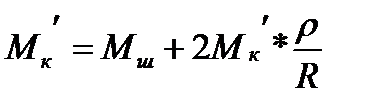

Приведенная масса кривошипа:

Рисунок 8 – Схема действия сил в кривошипно-шатунном механизме:

а – инерционных и газовых; б - суммарных

Рисунок 8 – Схема действия сил в кривошипно-шатунном механизме:

а – инерционных и газовых; б - суммарных

|

. (4.3)

. (4.3)

Сила давления газов на поршень:

, (4.4)

, (4.4)

Сила инерции поршня первого порядка:

, (4.5)

, (4.5)

Сила инерции поршня второго порядка:

. (4.6)

. (4.6)

Сила инерции поршня порядка:

. (4.7)

. (4.7)

Угол наклона шатуна:

. (4.8)

. (4.8)

Нормальная составляющая силы, действующей на поршень:

. (4.9)

. (4.9)

Продольная составляющая силы, действующей на поршень:

. (4.10)

. (4.10)

Радиальная сила кривошипа:

. (4.11)

. (4.11)

Тангенциальная сила кривошипа:

. (4.12)

. (4.12)

Сила инерции кривошипа:

. (4.13)

. (4.13)

Результаты кинематических расчетов по формулам (4.1) – (4.13) приведены в таблице 13.

Таблица 13– Результаты силового расчёта

| j | q | Fг | Fj1 | Fj2 | Fj | Fj | b | Fn | Fs | Fr | Ft | |||

| градусы | МПа | кН | кН | кН | кН | кН | градусы | кН | кН | кН | кН | |||

| 0,100 | 0,000 | -4,616 | -1,246 | -5,862 | -5,862 | 0,00 | 0,00 | -5,86 | -5,86 | 0,00 | ||||

| 0,086 | -0,080 | -4,546 | -1,171 | -5,717 | -5,797 | 2,69 | -0,27 | -5,80 | -5,66 | -1,27 | ||||

| 0,084 | -0,091 | -4,337 | -0,955 | -5,292 | -5,383 | 5,30 | -0,50 | -5,41 | -4,89 | -2,31 | ||||

| 0,084 | -0,091 | -3,997 | -0,623 | -4,620 | -4,712 | 7,76 | -0,64 | -4,76 | -3,76 | -2,91 | ||||

| 0,084 | -0,091 | -3,536 | -0,216 | -3,752 | -3,844 | 9,99 | -0,68 | -3,90 | -2,51 | -2,99 | ||||

| 0,084 | -0,091 | -2,967 | 0,216 | -2,751 | -2,842 | 11,94 | -0,60 | -2,90 | -1,37 | -2,56 | ||||

| 0,084 | -0,091 | -2,308 | 0,623 | -1,685 | -1,776 | 13,52 | -0,43 | -1,83 | -0,52 | -1,75 | ||||

| 0,084 | -0,091 | -1,579 | 0,955 | -0,624 | -0,715 | 14,70 | -0,19 | -0,74 | -0,07 | -0,74 | ||||

| 0,084 | -0,091 | -0,802 | 1,171 | 0,370 | 0,278 | 15,42 | 0,08 | 0,29 | -0,03 | 0,29 | ||||

| 0,084 | -0,091 | 0,000 | 1,246 | 1,246 | 1,155 | 15,66 | 0,32 | 1,20 | -0,32 | 1,15 | ||||

| 0,084 | -0,091 | 0,802 | 1,171 | 1,973 | 1,881 | 15,42 | 0,52 | 1,95 | -0,84 | 1,76 | ||||

| 0,084 | -0,091 | 1,579 | 0,955 | 2,533 | 2,442 | 14,70 | 0,64 | 2,52 | -1,44 | 2,0

Поиск по сайту©2015-2025 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2019-06-16 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |