Современный автомобиль — идеальное поле применения для смазочных материалов. Разные условия, нагрузки, температуры — все это требует от производителей компонентов использовать различные смазки. Не только жидкие, как моторное или трансмиссионное масло, но и консистентные, или, как еще их называют, пластичные.

Такие смазки применяются в узлах, обслуживание которых происходит нечасто — внутри различных агрегатов, ШРУСов, тормозных суппортов и так далее.

Перед тем, как мы перейдем в производственные цеха, немного поговорим о терминологии и о том, из чего, собственно, делают смазки.

Что такое пластичная смазка

Пластичная смазка — это смазочный материал, который в зависимости от нагрузки может проявлять свойства как твердого тела, так и жидкости. При незначительных нагрузках он не теряет форму, не стекая с вертикальной поверхности, за счет чего происходит его удержание в негерметизированных узлах трения.

При нагрузках, которые превышают предел прочности, пластичная смазка приобретает свойства вязкой жидкости, помогая снизить трение и износ узла. При прекращении нагрузки, пластичная смазка возвращается к начальным свойствам.

Из чего состоит смазка

Еще не так давно основными компонентами смазок были животные жиры, в частности, лучшие пластичные смазки делали из жира из головы кашалота. Сегодня технологии сделали шаг вперед.

В основе пластичной смазки лежит нефтяное (минеральное) или синтетическое масло. Его доля в составе смазки может составлять 70-90%. Таким образом, качество “базы” очень важно — от него напрямую зависят основные характеристики смазки.

От 8 до 20% массовой доли приходится на загуститель — своего рода “губку”, структурообразующий компонент, наделяющий смазку необходимыми физическими свойствами. В качестве загустителя применяются комплексные или металлические мыла (например, натрий, кальций, литий), неорганические (силикагель, бентонитовая глина и др.) или синтетические загустители (пертетрафторэтилен, полимочевина и т.д.).

Помимо этого, в состав смазки входят добавки, состав которых определен назначением смазки. Во-первых, присадки (аналогично моторным маслам). Далее — наполнители, для улучшения отдельных свойств, например герметизирующих и антифрикционных (к примеру, графит, дисульфид молибдена, оксид титана, медный порошок). Третий тип компонентов смазки — модификаторы структуры, которые влияют на ее прочность и эластичность.

Состав смазки определяет ключевые параметры ее качества. В их числе — температура каплепадения, прочность при сдвиге, пенетрация (проникновение), вязкость, коррозионная активность, механическая стабильность, испаряемость, водостойкость и так далее.

Как вы уже наверняка догадались, точный состав смазки, ее рецепт — это и есть главный секрет любой компании, производящей смазки. Сегодня мы побываем на одном из таких производств, расположенном в Санкт-Петербурге.

О производстве

Научно-производственная компания “ВМПАВТО” была основана в 1996 году. В настоящее время компания на заводе в Санкт-Петербурге ежегодно производит свыше 1500 тонн пластичных смазок.

Помимо розничных и оптовых сетей, смазки поставляются на конвейеры автозаводов — например, предприятиям группы ГАЗ для сборки осей и мостов автобусов ПАЗ, ЛиАЗ, КАвЗ, ГолАЗ; а также на "БелАЗ" для сборки карьерных самосвалов БелАЗ-75131 (г/п 130 тонн) и БелАЗ-75600 (г/п 320 тонн).

Помимо автомобильных смазок, компания выпускает и специальные продукты, например, первой в России запустила производство смазочных материалов для современных тоннеле-проходческих комплексов. Помимо этого, на предприятии выпускается линейка промышленных чистящих средств “Чистик”, присадки для масел и автокосметика.

Полный размер

На предприятии, сертифицированном по стандарту ISO 9001:2008, работает 110 сотрудников. Условия труда производят приятное впечатление — хорошо освещенные, чистые цеха, чистые туалеты, спортивный зал, массажист, похожая на ресторан столовая, настоящая оранжерея в офисе.

Теперь давайте посмотрим, как на свет появляется новый продукт — пластичная смазка.

Разработка смазки

Разработка смазки происходит в лаборатории научного отдела. Ей занимаются специалисты — химики-технологи и инженеры-трибологи. Их задача — создание продукта, отвечающего заданным отделом продаж параметрам, которые, в зависимости от применения смазки, различаются очень существенно.

Полный размер

Используемые компоненты — в основном, импортные, производства Японии, Индии, Германии, США и так далее. Технологи сокрушаются — в России выпуск химпродукции сокращается с каждым годом, синтетические масла не производятся. Из растворителей осталось всего четыре типа, а в той же Германии одних только керосинов — 20 типов. Вот почему, чтобы получить на выходе качественный продукт, приходится закупать импортные компоненты.

Поскольку синтез смазки — это череда химических реакций, происходящих при различных температурах, для варки тестовой партии смазки используется небольшой реактор.

Полный размер

Управление — автоматическое, при помощи сенсорного экрана. Все параметры и контроль за ходом процесса доступны в режиме онлайн с рабочего места инженера.

Нагрев, охлаждение, прохождение коллоидной мельницы для гомогенизации — и вот уже через два дня образец новой смазки готов для тестирования.

Тестирование смазки

Тестированию подвергаются не только вновь разрабатываемые смазки, но и образцы каждой товарной партии каждого из продуктов. Образцы хранятся 5 лет, на протяжении гарантийного срока хранения — сначала 2 года в лаборатории, потом еще 3 года на складе.

Полный размер

Таким образом, можно взять с прилавка любую упаковку, по ее маркировке определить партию и проверить ее параметры при необходимости в любой момент. Тестирование — гарантия того, что смазка соответствует требованиям ГОСТ и заявленным по ТУ характеристикам.

Первый измеряемый параметр — глубина пенетрации. Он показывает пластичность смазки, насколько легко она поддается деформации. Это показатель таких физических свойств смазки, как вязкость, текучесть, эластичность. Ведь для разных узлов необходима различная подвижность.

Полный размер

Пенетрация проверяется при 25 градусах Цельсия и измеряется в десятых долях миллиметра. В цикле — три испытания. Допустимое отклонение от нормы по ГОСТ — не более 15 единиц.

Следующий тест — титрование, для проверки кислотно-щелочного числа смазки. Смазка должна быть нейтральной, чтобы не вызывать коррозии трущихся поверхностей.

Полный размер

На первом снимке — титрование. Далее — аппарат для измерения температуры каплепадения, образцы смазок. Далее — холодильная камера, в которой в данный момент проверяются разные жидкости ГУР. Последний снимок — стенд для оценки усилия страгивания ступичного подшипника.

Еще один важный тест производится на приборе для определения температуры каплепадения. Берется специальная ячейка, в нее закладывается смазка. У ячейки есть отверстие снизу. При помещении ячейки в камере при определенной температуре смазка начинает вытекать, и автоматика определяет температуру каплепадения. Этот показатель косвенно определяет условия применения — например, максимальную температуру работы узла.

Тест на основные трибологические характеристики выполняется при использовании четырехшариковой машины трения. Тут измеряется критическая нагрузка, несущая способность смазочной пленки между парами трения (чем выше — тем лучше). Помимо этого — нагрузка сваривания, по которой можно оценить противозадирные свойства масла. Дело в том, что при более высоких нагрузках, когда прорывается масляная пленка, вступают в действие противозадирные присадки, снижающие коэффициент трения. То есть, износ присутствует, но не происходит переноса металла с одной поверхности на другую т.е. не происходит сваривания.

Полный размер

нижние шарики в четырехшариковой машине закрепляются неподвижно. На последнем фото — пример, когда произошло сваривание шариков под нагрузкой.

Противоизносные характеристики оцениваются по диаметру пятна износа по итогу часового теста на небольшой нагрузке. Вообще, все оценки характеристик при тестах на четырехшариковой машине трения осуществляются именно по размеру пятна износа. Этот показатель измеряется при помощи лупы Бриннеля. Грузы, лупа, разновесы, секундомер и сама машина требуют ежегодной поверки.

Измерение нагрузки сваривание происходит в течение 10-секундного теста при максимальной нагрузке. Нагрузка зависит от типа смазки. Например, предельная нагрузка для литола — 141 кг, для смазки МС1000 — не менее 282 кг, а для специальной смазки для открытых зубчатых передач экскаваторов — более 400 кг.

Температурная камера помогает проводить низкотемпературные испытания смазок. Еще один тест, проводимый в данной камере, предназначен для специальных смазок. Это показатель прокачиваемости, актуальный для механизмов с системой централизованной подачи смазки. Раньше в таких системах, в зависимости от сезона, требовалось применение различного по вязкости масла, но недавно в компании была разработана пластичная смазка 2 класса консистенции, обеспечивающая прокачиваемость такой системы до -50 градусов Цельсия.

При помощи реометра изучаются свойства жидких, пастообразных веществ, такие как вязкость при различных скоростях сдвига, предел текучести и построение кривых течения при температурах от минус 30 до плюс 160 градусов Цельсия. Таким образом, Реометр позволяет имитировать поведение смазок в реальных условиях при различных нагрузках и температурах.

Полный размер

Еще один прибор предназначен для измерения низкотемпературного момента страгивания ступичного подшипника. Ступица замораживается в морозильной камере в течение 5 часов, после чего при помощи тензодатчика фиксируется усилие страгивания.

Еще один важный рабочий инструмент — автоматизированная машина трения ИИ-5018М, предназначенная для тестирования добавок (присадок) в масла. Данная машина позволяет имитировать трение между материалом стенки цилиндра и поршневого кольца.

Полный размер

Роль стенки цилиндра играют чугунные ролики, а роль кольца — часть хромированного верхнего поршневого кольца. В точку контакта пары трения подается дозированно масло. График на экране наглядно показывает, что при использовании масла с присадкой происходит значительное снижение момента трения и температуры в зоне контакта, и длится этот эффект пока присадка в масле не сработается.

Промышленное производство

Производственный цикл начинается накануне производства, когда оператор при помощи компьютерной системы выбирает рецепт смазки, и со склада автоматически заказываются в нужных количествах необходимые компоненты.

Далее, компоненты поступают на участок синтеза, где в реакторах происходит собственно “варка” смазки, ее омыление и гомогенизация. На производстве есть два реактора — один для темных смазок, второй для светлых. Объем каждого — на 10 бочек продукции. Компоненты в полу-автоматическом режиме загружаются в реакторы (часть — насосами, часть — вручную).

Полный размер

Вот так выглядят реакторы

В реакторах поддерживается определенный цикл температуры, который фиксируется при помощи компьютеров. На дисплее — не только температурный цикл, но и необходимые компоненты. В реакторах при помощи множества ТЭНов происходит нагрев, химическая реакция и охлаждение (в “рубашку” реактора подается теплоноситель).

Полный размер

Загрузка реактора происходит сверху. Справа — пульт управления.

Процесс синтеза смазки занимает двое суток. После чего готовый продукт при температуре в 100 градусов Цельсия гомогенизируется в мельнице и выгружается через шланги в бочки.

Процесс синтеза смазок полностью управляется компьютером. Все данные производственного цикла доступны онлайн, и сохраняются для каждой партии на сервере.

После синтеза, бочка с базовой смазкой либо отправляется на склад, либо, если это в дальнейшем будет специальная смазка, она перемещается на участок миксинга. Тут при помощи миксеров собственной разработки происходит замес дополнительных компонентов.

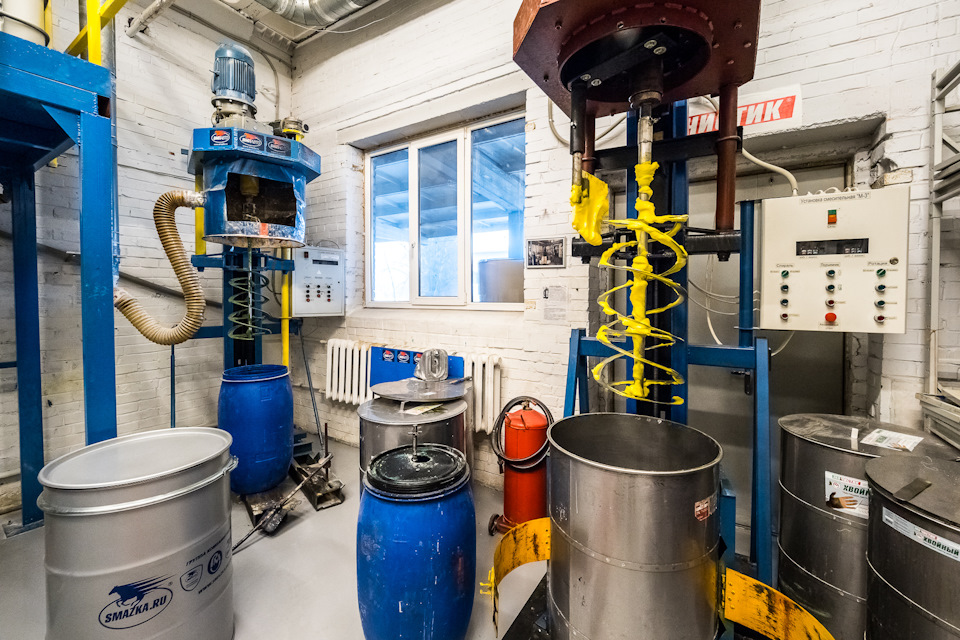

Полный размер

Один из участков миксинга

Часть из них может быть в виде “пылящего” порошка, поэтому такие миксеры снабжены дополнительными кожухами и вытяжкой. Рядом расположены печи, в которых поддерживаются разные температуры — некоторые компоненты должны добавляться при высокой температуре.

После замеса, уже полностью готовые смазки попадают в цех фасовки.

Фасовка

Аппарат для фасовки, называется на производстве “комар”.

Полный размер

При помощи “комаров” смазка из бункеров наполняет стик-пакеты и другие виды упаковки — прозрачные пакеты, тубы и картриджи.

Полный размер

Казалось бы простая операция — но сложная механика. Процесс разбит на ряд простых операций. На предприятии с гордостью заявляют, что все фасовочное оборудование — собственной разработки. Почему было не закупить готовое оборудование?

Полный размер

Дело в том, что фасовочные машины для вязких продуктов, представленные на рынке, рассчитаны во первых на монопродукт, во-вторых, на более высокую производительность, что делает их нерентабельными для небольшого предприятия с частым обновлением продуктовой линейки.

Полный размер

К тому же, использование оборудования собственной разработки позволяет фасовать на оборудовании различные продукты с минимальным временем переналадки.

Полный размер

В настоящее время на предприятии используется четвертое поколение машин, готовится к запуску машина пятого поколения.

Все эти машины разрабатываются в отделе автоматизации.

Автоматизация производства

В отделе автоматизации работает три группы специалистов. Первая — компьютерщики. Они следят за тем, чтобы все оборудование работало автономно, а также обеспечивают точное дозирование компонентов.

Полный размер

Гендиректор и основатель компании Василий Николаевич Кузьмин гордится тем, что все оборудование — например, этот новый реактор — в компании делают самостоятельно. Часть компонентов, конечно же, закупают на стороне. Итальянские насосы делают в Китае, как и российские контроллеры.

Вторая группа — инженеры, чертежники, конструкторы, создающие новое оборудование из существующих на рынке и произведенных самостоятельно компонентов. Проектирование механизмов ведется в системе 3D-проектирования Solid Works.

Третья группа занимается обслуживанием оборудования — профилактика, чистка, ремонт и так далее.

Полный размер

Примеры готовой продукции предприятия — промышленные и пользовательские пластичные смазки, проникающая смазка, притирка для клапанов и т.д.

Вот так производятся смазки в России! А вы что думаете на этот счет?