Металлические упругие элементы

Листовые рессоры

Рессора является наиболее технологичным металлическим упругим элементом, который применяется в подвесках автомобилей. Однако она имеет малую энергоёмкость и значительную массу. Напомним, что рессорой называют балку равного сопротивления изгибу.

Основным силовым фактором, действующим на рессору, является вертикальная сила  , которая вызывает изгиб рессоры.

, которая вызывает изгиб рессоры.

При расчете листовой рессоры определяют следующие параметры:

- длину между центрами ушков в выпрямленном состоянии ( );

);

-толщину листов ( );

);

- ширину листов ( );

);

-число листов ( );

);

- стрелу выгиба рессоры в свободном состоянии;

- напряжения в листах рессоры.

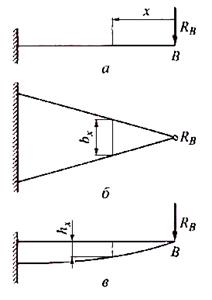

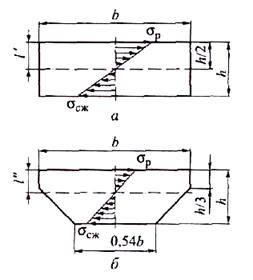

На рис. 1 показана консольная однолистовая рессора с сечением прямоугольной формы.

Рис. 1. Расчетные схемы однолистовой рессоры:

а – балка прямоугольной формы с сечением постоянной толщины и ширины; б – рессора треугольной формы с сечением постоянной толщины и переменной ширины; в – рессора параболической формы с сечением постоянной ширины и переменной толщины

Напряжение в сечении х определяется по формуле:

,

,

где  и

и  -- ширина и толщина произвольного сечения листа соответственно.

-- ширина и толщина произвольного сечения листа соответственно.

При постоянной нагрузке  условие равнопрочности имеет вид:

условие равнопрочности имеет вид:

.

.

Поэтому однолистовая рессора может быть двух типов: треугольная – балка с переменной шириной и постоянной толщиной (рис. 1-б), и параболическая – балка с переменной толщиной и постоянной шириной (рис. 1-в).

Многолистовая рессора

Многолистовую рессору можно получить из двуплечей однолистовой рессоры, состоящей из двух треугольных.. для этого двуплечую рессору разрезают на продольные полосы равной ширины и складывают в пакет. Следует иметь ввиду, что работа такой рессоры, составленной из отдельных листов не эквивалентна работе исходной двуплечей треугольной рессоре, так как такая рессора не в полной мере является балкой равного сопротивления. Поэтому для расчета в первом приближении целесообразно использовать формулы, относящиеся к многолистовой рессоре трапецеидальной формы (рис. 2). Принцип создания такой рессоры понятен из рисунка.

Формулы для определения основных параметров такой многолистовой рессоры могут быть найдены с использованием интеграла Мора. Для симметрично рессоры, длиной  при

при  и толщине и ширине листов

и толщине и ширине листов  и

и  соответственно:

соответственно:

-- прогиб:  ;

;

-- коэффициент жесткости:  ;

;

-- напряжение:  .

.

Рис. 2. Расчетная схема многолистовой рессоры, составленной из двух однолистовых рессор трапецеидальной формы

Довольно часто автомобильные многолистовые рессоры выполняют несимметричными, причём задний конец длиннее переднего:  и

и  . Формулы для определения аналогичных параметров несимметричной многолистовой рессоры, соответственно:

. Формулы для определения аналогичных параметров несимметричной многолистовой рессоры, соответственно:

;

;

;

;

.

.

В этих и предыдущих формулах:

-- коэффициент изменения прогиба рессоры по сравнению с прогибом балки постоянного сечения:

-- коэффициент изменения прогиба рессоры по сравнению с прогибом балки постоянного сечения:

,

,

где А – коэффициент формы рессоры:  , В – ширина трапецеидальной рессоры:

, В – ширина трапецеидальной рессоры:  ;

;

Е – модуль упругости первого рода:  МПа;

МПа;

-- осевой момент инерции среднего сечения рессоры:

-- осевой момент инерции среднего сечения рессоры:  ;

;

-- момент сопротивления изгибу среднего сечения рессоры:

-- момент сопротивления изгибу среднего сечения рессоры:  ;

;

-- число листов в пакете рессоры.

-- число листов в пакете рессоры.

Рассчитав статический и динамический прогибы рессоры ( ), определяют размеры рессоры и её листов. Для несимметричной многолистовой рессоры имеем:

), определяют размеры рессоры и её листов. Для несимметричной многолистовой рессоры имеем:

,

,

а для симметричной:

.

.

Из последних формул по допускаемому напряжению, прогибу, толщине листов и коэффициенту увеличения прогиба можно вычислить необходимую длину рессоры, или при заданной длине – получить необходимую толщину.

Ориентировочно можно принять:

- длину передней рессоры:  ;

;

- длину задней рессоры:  ,

,

где  -- база автомобиля.

-- база автомобиля.

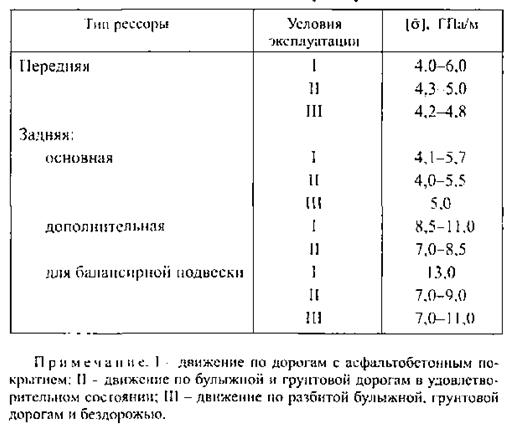

Допускаемое статическое напряжение при расчете многолистовых автомобильных рессор можно определить по формуле:

,

,

где  -- коэффициент напряженного состояния. Этот коэффициент учитывает конструкцию рессоры, технологию её изготовления и поверхностное упрочнение листов. Рекомендуемые значения этого коэффициента приведены в табл.1.

-- коэффициент напряженного состояния. Этот коэффициент учитывает конструкцию рессоры, технологию её изготовления и поверхностное упрочнение листов. Рекомендуемые значения этого коэффициента приведены в табл.1.

Таблица 1

| Вид рессоры |  , МПа*м-0,5 , МПа*м-0,5

|

| Задняя рессора для легковых автомобилей; передняя рессора для грузовых автомобилей, дополнительная рессора для задней подвески двухосных автомобилей | 1350  50 50

|

| Задняя рессора для двухосных грузовых автомобилей (подвеска с дополнительной рессорой) | 1500  60 60

|

| Передняя рессора для грузовых автомобилей, работающих в особо сложных дорожных условиях | 1250  50 50

|

| Задняя рессора для балансирной подвески трехосных автомобилей | 1850  70 70

|

В среднем допускаемое статическое напряжение составляет 300…500 МПа, а максимальное при полной деформации рессоры – 900…1000 МПа.

Незначительное увеличение длины рессоры при прочих равных условиях позволяет увеличить толщину листов. Это создает благоприятные условия для коренного листа, как наиболее нагруженного (воспринимает кроме вертикальных еще и горизонтальные нагрузки, и крутящий момент, вызванный креном кузова).

Ширину и число листов определяют, используя приведенные ниже формулы для осевого момента инерции среднего сечения (под центральным болтом):

для симметричной рессоры:  ;

;

для несимметричной рессоры:  .

.

Ширину листов рессоры  подбирают с учетом сортамента проката или устанавливают по рекомендуемому отношению ширины листа к его толщине:

подбирают с учетом сортамента проката или устанавливают по рекомендуемому отношению ширины листа к его толщине:  .

.

После определения толщины листов находят их число: при одинаковой толщине листов  . Если толщина листов рессоры разная, то вначале задают число нескольких первых листов, а число остальных подбирают так, чтобы сумма моментов инерции всех листов была равна необходимому моменту инерции

. Если толщина листов рессоры разная, то вначале задают число нескольких первых листов, а число остальных подбирают так, чтобы сумма моментов инерции всех листов была равна необходимому моменту инерции  :

:

.

.

При более точном расчете следует учитывать различную кривизну листов и фактические условия их работы. При этом напряжения в листах:

,

,

где  и

и  -- предварительное и рабочее напряжения соответственно;

-- предварительное и рабочее напряжения соответственно;

-- порядковый номер листа.

-- порядковый номер листа.

Предварительные напряжения в листах рессоры возникают при стягивании пакета центральным болтом вследствие различных радиусов их кривизны. Это необходимо для того, чтобы в рессоре, состоящей из листов разной толщины, обеспечить перераспределение нагрузки между ними и, тем самым, разгрузить коренной лист от изгибных напряжений. При равной толщине листов это обеспечивает одновременную работу всех элементов рессоры (при ненагруженной рессоре все листы соприкасаются по всей длине), и, также как в предыдущем случае, разгрузку коренного листа от изгибных напряжений. При сборке пакета рессоры кривизна коренного листа увеличивается, за счет чего на его вогнутой стороне возникают предварительные напряжения сжатия. Поэтому при изгибе пакета рессоры в подвеске на вогнутой стороне коренного листа вначале предварительные сжимающие напряжения вначале обнуляются, и только потом возникают растягивающие напряжения, вызывающие появление микродефектов и снижающие долговечность этого листа.

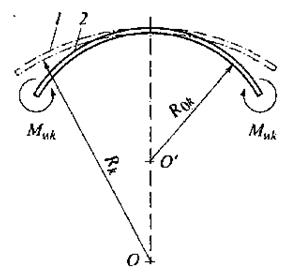

При определении предварительных напряжений предполагают, что каждый лист в процессе его деформации во время сборки испытывает чистый изгиб (рис.3). Тогда:

,

,

где  -- радиус кривизны k -того листа в свободном состоянии;

-- радиус кривизны k -того листа в свободном состоянии;

-- радиус кривизна этого листа в собранной рессоре.

-- радиус кривизна этого листа в собранной рессоре.

Если все листы рессоры имеют прямоугольное сечение постоянной высоты, то все листы собранной рессоры имеют одинаковую кривизну ( ), тогда:

), тогда:

.

.

Рис.3. Схема деформации коренного листа рессоры при сборке: 1 – лист в свободном состоянии; 2 – лист в собранной рессоре

Предварительные напряжения должны удовлетворять условию равенства нулю моментов внутренних сил, действующих на каждый лист:

.

.

Данное условие позволяет найти зависимость между радиусами кривизны листов рессоры в свободном состоянии и в собранном виде:

.

.

Для листов с прямоугольным сечением:

.

.

Значение радиуса  находят следующим образом. Если в соответствие с общей компоновкой подвески рессора под статической нагрузкой имеет стрелу выгиба

находят следующим образом. Если в соответствие с общей компоновкой подвески рессора под статической нагрузкой имеет стрелу выгиба  , то в свободном состоянии она составит:

, то в свободном состоянии она составит:

,

,

где  -- статический прогиб рессоры;

-- статический прогиб рессоры;

-- осадка рессоры после сборки: обычно

-- осадка рессоры после сборки: обычно  =5…15 мм.

=5…15 мм.

При известной длине рессоры, полученное значение свободной стрелки выгиба позволяет вычислить радиус её кривизны в свободном состоянии:

.

.

Это значение позволяет вычислить свободные радиусы кривизны отдельных листов рессоры ( ) по приведенным выше формулам.

) по приведенным выше формулам.

Рабочие напряжения, возникающие от действия внешней нагрузки, определяются максимальным изгибающим моментом ( ):

):

.

.

Последняя формула справедлива для рессоры равного сопротивления изгиба и для практических расчетов является приближенной. Поэтому, обычно, напряжения в листах рессоры рассчитывают одним из двух методов:

- сосредоточенной нагрузки и

- общей кривизны.

Второй метод предполагает, что все листы рессоры в собранном состоянии соприкасаются между собой по всей длине. Тогда максимальное напряжение в листе:

.

.

Массу рессоры можно вычислить при следующих допущениях: рессора состоит из листов одинаковой толщины; нагрузочная (упругая) характеристика рессоры линейная; форма – трапецеидальная; трение между листами мало. Тогда работа, совершаемая вертикальной силой:

.

.

При этом потенциальная энергия рессоры:

.

.

С учетом последних формул, и  (для стали

(для стали  кг/м3) теоретически необходимая масса рессоры:

кг/м3) теоретически необходимая масса рессоры:

,

,

где  -- постоянная рессоры:

-- постоянная рессоры:  .

.

Как видно из последней формулы теоретической массы рессоры, она не зависит от длины, ширины и толщины её листов. Масса ушков, площадок крепления, хомутиков и крепежных деталей, также не учитывается. Таким образом, величина  характеризует только массу элементов, непосредственно участвующих в работе рессоры.

характеризует только массу элементов, непосредственно участвующих в работе рессоры.

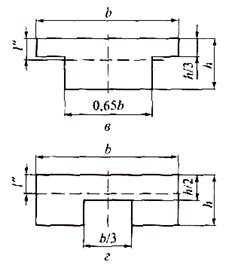

Использование рессорных профилей со специальной формой поперечного сечения (рис. 4) обеспечивает повышение долговечности и снижение массы рессоры.

Рис.4. Формы поперечного сечения листов рессоры:

а – прямоугольная; б – трапецеидальная; в – Т-образная; г – прямоугольная с канавкой

Изменение формы профиля поперечного сечения приводит к смещению нейтральной линии на  и перераспределению напряжений растяжения

и перераспределению напряжений растяжения  и сжатия

и сжатия  . Допускаемое отношение

. Допускаемое отношение  , что может дать экономию материала рессоры 14…16%.

, что может дать экономию материала рессоры 14…16%.

При изготовлении рессор применяют легированные стали марок 60С2 и 50ХГ.

Малолистовая рессора

Малолистовая рессора состоит из нескольких листов одинаковой длины и переменного поперечного сечения. При сравнении с многолистовой она отличается следующими преимуществами: меньшей массой (примерно на 30%); повышенным сроком службы; повышенными виброизолирующими свойствами; меньшей трудоемкостью производства.

При проектировании малолистовой рессоры постоянной ширины и симметричного поперечного сечения в первую очередь определяют её длину, число листов и толщину листов. Обычно толщины и длины листов такой рессоры одинаковы. Формулы для расчета прогиба, коэффициента жесткости и напряжения малолистовой рессоры, имеющей продольный параболический профиль:

-- прогиб:  ;

;

-- коэффициент жесткости:  ;

;

-- напряжение:  ,

,

где  -- коэффициент изменения прогиба реальной рессоры по сравнению с прогибом идеальной параболической рессоры, для которой

-- коэффициент изменения прогиба реальной рессоры по сравнению с прогибом идеальной параболической рессоры, для которой  =1.

=1.

После преобразований их последних выражений получаем зависимость между числом листов малолистовой рессоры и её длиной:

или

,

,

где  -- удельное напряжение:

-- удельное напряжение:  .

.

Тогда, формулы для определения длины, числа и толщины листов малолистовой рессоры будут иметь вид:

;

;

;

;

.

.

Коэффициент жесткости проектируемой рессоры (подвески) или статический прогиб определяется предварительно из условия требуемой плавности хода автомобиля. Ширина рессоры, в основном, зависит от компоновочных условий узла подвески, причем желательно иметь ширину рессоры возможно большей.

Удельное напряжение  -- напряжение, соответствующее заданному прогибу, зависит от материала, технологии изготовления и условий эксплуатации. Этот параметр определяет долговечность рессоры, поэтому значение удельного напряжения задают при проектировании таким, чтобы обеспечивалась требуемая долговечность рессоры. При этом необходимо учитывать, что масса рессоры обратно пропорциональна квадрату её удельного напряжения.

-- напряжение, соответствующее заданному прогибу, зависит от материала, технологии изготовления и условий эксплуатации. Этот параметр определяет долговечность рессоры, поэтому значение удельного напряжения задают при проектировании таким, чтобы обеспечивалась требуемая долговечность рессоры. При этом необходимо учитывать, что масса рессоры обратно пропорциональна квадрату её удельного напряжения.

Перед конструированием реальной рессоры уже должны быть известны её коэффициент жесткости, ширина и удельное напряжение, поэтому зависимость между числом листов и длиной рессоры принимает вид:  .

.

Если число листов малолистовой рессоры задано, легко вычислить её оптимальную длину, т.е. длину, которая обеспечивает минимальную массу рессоры и обеспечивается оптимальное значение статического прогиба и долговечности.

Далее разрабатывают конструкцию рессоры и уточняют размеры рессорного листа. Затем проводят уточненный расчет её прогиба и массы.

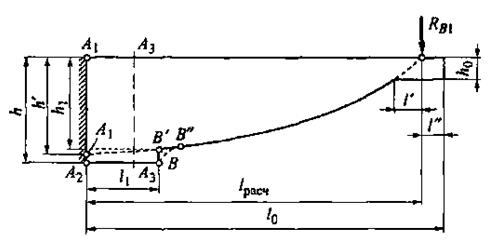

Расчет прогиба малолистовой рессоры сводится к определению прогиба половины листа рессоры, на который действует нагрузка  , равная величине нагрузки на рессору, делённой на удвоенное число листов. Расчетная схема показана на рис. 5.

, равная величине нагрузки на рессору, делённой на удвоенное число листов. Расчетная схема показана на рис. 5.

Согласно этой схеме рессорный лис имеет в заделке и на конце участки постоянной толщины и ширины. В остальной части толщина листа изменяется по параболе. Толщина листа в заделке равна  . Эта толщина может быть больше или меньше толщины

. Эта толщина может быть больше или меньше толщины  , соответствующей максимальной толщине лист в заделке при её изменении по параболе (точка А1).

, соответствующей максимальной толщине лист в заделке при её изменении по параболе (точка А1).

Рис. 5. Расчетная схема малолистовой рессоры

Согласно этой расчетной схеме получает формулу для определения коэффициента изменения прогиба  :

:

где  -- толщина параболического участка листа на расстоянии

-- толщина параболического участка листа на расстоянии  от заделки;

от заделки;

-- расчётная длина рессоры:

-- расчётная длина рессоры:  ;

;

-- длина участка с толщиной

-- длина участка с толщиной  ;

;

-- толщина листа в месте приложения нагрузки.

-- толщина листа в месте приложения нагрузки.

Тогда:

,

,

где  -- прогиб идеальной параболической рессоры, т.е бруса равного сопротивления изгибу, толщина которого изменяется по параболе:

-- прогиб идеальной параболической рессоры, т.е бруса равного сопротивления изгибу, толщина которого изменяется по параболе:

,

,

где  -- осевой момент инерции сечения А1А1 идеальной рессоры при толщине листа в заделке

-- осевой момент инерции сечения А1А1 идеальной рессоры при толщине листа в заделке  и толщине

и толщине  :

:

.

.

Возможны разные варианты конструкции участка А2В заделки рессоры. Наиболее целесообразным для этого участка является толщина, определяемая отношением:  . В этом случае прогиб рессоры по сравнению с конструкцией без участка постоянной толщины (

. В этом случае прогиб рессоры по сравнению с конструкцией без участка постоянной толщины ( ,

,  ) незначительно меньше, масса рессоры тоже мало увеличивается, а напряжение в наиболее опасном сечении А3А3 у стремянок – уменьшается.

) незначительно меньше, масса рессоры тоже мало увеличивается, а напряжение в наиболее опасном сечении А3А3 у стремянок – уменьшается.

Массу рессоры, имеющей n листов, определяют в соответствии со схемой на рис. 5:

,

,

где  -- коэффициент массы, учитывающий увеличение массы реальной рессоры по отношению к идеальной параболической:

-- коэффициент массы, учитывающий увеличение массы реальной рессоры по отношению к идеальной параболической:  , где, в свою очередь,

, где, в свою очередь,  и

и  -- коэффициенты, учитывающие увеличение массы листа у заделки (участок

-- коэффициенты, учитывающие увеличение массы листа у заделки (участок  ) и массы листов на участках

) и массы листов на участках  и

и  соответственно;

соответственно;

-- масса идеальной параболической рессоры, состоящей из n листов:

-- масса идеальной параболической рессоры, состоящей из n листов:

.

.

Коэффициенты  и

и  вычисляют по формулам:

вычисляют по формулам:

;

;

,

,

где  -- номер листа рессоры.

-- номер листа рессоры.

Следует учитывать, что масса реальной малолистовой полуэллиптической рессоры равняется удвоенной массе  .

.

При установке рессоры на автомобиле её жестко закрепленная часть подвергается незначительным деформациям, поэтому её желательно делать как можно меньших размеров, чтобы снизить её массу:

,

,

где  -- длина неработающей части рессоры:

-- длина неработающей части рессоры:  (в зависимости от узла крепления рессоры),

(в зависимости от узла крепления рессоры),  -- расстояние между стремянками.

-- расстояние между стремянками.

Наилучшим считается вариант конструкции листа рессоры, когда  и

и  . В этом случае, например при

. В этом случае, например при  , напряжение в точке В уменьшается на 20% при увеличении массы на 1,1% и уменьшении прогиба на 4%.

, напряжение в точке В уменьшается на 20% при увеличении массы на 1,1% и уменьшении прогиба на 4%.

При замене многолистовых рессор на малолистовые обычно стараются не изменять их компоновочные параметры и жесткость. В этом случае можно определять толщину листов малолистовой рессоры (при условии дополнительной оценки прочности новой рессоры) по следующим формулам.

При одинаковых длине, ширине, нагрузке и увеличения напряжений в малолистовой рессоре в  раз (обычно

раз (обычно  ) по формуле:

) по формуле:

,

,

где  -- толщина i -того листа многолистовой рессоры;

-- толщина i -того листа многолистовой рессоры;

и

и  -- число листов мало- и многолистовой рессоры соответственно;

-- число листов мало- и многолистовой рессоры соответственно;

-- коэффициент изменения момента сопротивления изгибу

-- коэффициент изменения момента сопротивления изгибу  несимметричного профиля сечения i -того листа многолистовой рессоры по сравнению с прямоугольным

несимметричного профиля сечения i -того листа многолистовой рессоры по сравнению с прямоугольным  :

:  .

.

При одинаковой длине, ширине, нагрузке и прогибе проектируемой малолистовой и многолистовой рессор:

,

,

где  -- коэффициент изменения прогиба многолистовой рессоры по сравнению с прогибом идеальной параболической рессоры:

-- коэффициент изменения прогиба многолистовой рессоры по сравнению с прогибом идеальной параболической рессоры:  ;

;

-- коэффициент изменения момента инерции

-- коэффициент изменения момента инерции  несимметричного профиля i -того листа многолистовой рессоры по сравнению с прямоугольным

несимметричного профиля i -того листа многолистовой рессоры по сравнению с прямоугольным  :

:  .

.

При одинаковых прогибе и коэффициенте  увеличения напряжений число листов малолистовой рессоры:

увеличения напряжений число листов малолистовой рессоры:

.

.

В этом случае толщина листов малолистовой рессоры при одинаковой их толщине (как и у многолистовой):

,

,

а толщина пакета малолистовой рессоры:

.

.

Например, если у многолистовой рессоры с листами прямоугольного сечения  и

и  , то, принимая для малолистовой рессоры

, то, принимая для малолистовой рессоры  и

и  , получаем:

, получаем:  ,

,  , а толщина пакета малолистовой рессоры составляет 55% от толщины пакета многолистовой. Это означает, что масса неработающей части малолистовой рессоры почти в два раза меньше, чем у многолистовой.

, а толщина пакета малолистовой рессоры составляет 55% от толщины пакета многолистовой. Это означает, что масса неработающей части малолистовой рессоры почти в два раза меньше, чем у многолистовой.

Таким образом, при проектировании малолистовой рессоры, задавая параметры, определяющие плавность хода автомобиля и долговечность рессоры, -- прогиб (или жесткость) и удельное напряжение – в соответствии с зависимостью  определяют необходимую при данном числе листов длину рессоры. Далее, исходя из возможностей компоновки автомобиля, из полученных значений длин выбирают максимально возможную, а также соответствующее число листов (наиболее типичная малолистовая рессора имеет число листов не более трех). Затем, определяют толщину листа и после окончательного выбора конструкции рессоры, т.е. задания

определяют необходимую при данном числе листов длину рессоры. Далее, исходя из возможностей компоновки автомобиля, из полученных значений длин выбирают максимально возможную, а также соответствующее число листов (наиболее типичная малолистовая рессора имеет число листов не более трех). Затем, определяют толщину листа и после окончательного выбора конструкции рессоры, т.е. задания  ,

,  ,

,  [

[  ], корректировки толщины

], корректировки толщины  и т.д., проводят уточненный расчет прогиба и массы рессоры.

и т.д., проводят уточненный расчет прогиба и массы рессоры.

Допускаемые значения удельных напряжений при расчете малолистовых рессор назначают на основании экспериментальных данных, полученных в различных условиях эксплуатации автомобилей с малолистовыми рессорами (табл. 2).

Допускаемые значения удельного напряжения для малолистовых

рессор Таблица 2

Для изготовления малолистовых рессор марку стали выбирают, как и для многолистовых, в зависимости от толщины листов, т.е. от условия их закалки по всей толщине. При толщине листов 16, 18, 25 мм применяют стали марок 50ХГ, 50ХГА, 60ХГ, 50ХГФА. При большей толщине листов применяют стали с добавлением бора или молибдена.

Элементы крепления листовых рессор

Расчет рессорного ушка

При уточненном расчете на прочность коренного листа необходимо учитывать дополнительные нагрузки, которые передаются в зависимой подвеске через полуэллиптическую рессору, когда она выполняет функцию направляющего устройства. Эти нагрузки передаются шарнирным соединениями ушков переднего и заднего концов рессоры и креплением центральной части рессоры к балке моста.

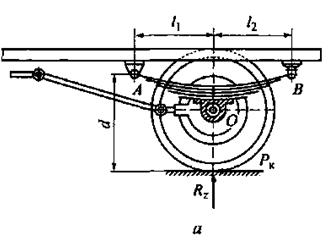

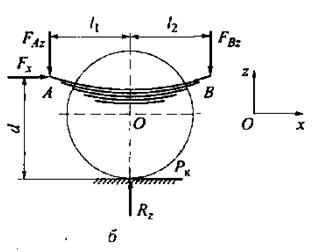

Вначале определим силы, действующие на ушко полуэллиптической рессоры. Считаем, что подвижная серьга заднего конца рессоры перпендикулярна поверхности коренного листа, и концы рессоры расположены на одной высоте. Рассмотрим случай несимметричной рессоры в тяговом режиме нагружения. Расчетные схемы представлены на рис. 6.

Рис. 6. Схема для расчета нагрузок,

действующих на ушки несимметричной полуэллиптической рессоры

Шарнирно неподвижной опорой рессоры, которая будет воспринимать не только вертикальные, но и горизонтальные нагрузки, на рис 6 является опора А. опора В передает только вертикальные нагрузки.

Уравнения равновесия рессоры будут иметь вид:

:

:  ;

;

:

:  ;

;

:

:  ,

,

где  -- горизонтальная нагрузка на неподвижном конце рессоры;

-- горизонтальная нагрузка на неподвижном конце рессоры;

и

и  -- вертикальные нагрузки на концах рессоры;

-- вертикальные нагрузки на концах рессоры;

-- вертикальная нагрузка от веса подрессоренной массы автомобиля, приходящегося на колесо (

-- вертикальная нагрузка от веса подрессоренной массы автомобиля, приходящегося на колесо ( ):

):  , где

, где  -- коэффициент перераспределения веса подрессоренной массы автомобиля на задний ведущий мост при трогании:

-- коэффициент перераспределения веса подрессоренной массы автомобиля на задний ведущий мост при трогании:  =1,1…1,2.

=1,1…1,2.

-- максимальная сила тяги на колесе заднего ведущего моста:

-- максимальная сила тяги на колесе заднего ведущего моста:  , где

, где  -- доля полного веса автомобиля, приходящаяся на колесо заднего ведущего моста.

-- доля полного веса автомобиля, приходящаяся на колесо заднего ведущего моста.

Преобразуя уравнения равновесия, получим формулы для определения нагрузок на ушках рессоры в тяговом режиме:

;

;

;

;

.

.

Суммарное напряжение в ушке А коренного листа рессоры равно напряжениям изгиба и сжатия, от силы тяги:

,

,

где  -- внутренний диаметр ушка коренного листа;

-- внутренний диаметр ушка коренного листа;

и

и  -- ширина и толщина коренного листа в зоне переднего ушка, соответственно.

-- ширина и толщина коренного листа в зоне переднего ушка, соответственно.

Ушко коренного листа под действием тяговой силы начинает раскрываться при достижении предела текучести материала коренного листа. Поэтому значение  не должно превышать 350 МПа.

не должно превышать 350 МПа.

Для повышения надежности этого узла крепления рессоры ушко коренного листа обычно усиливается за счет второго листа рессоры, который огибает ушко коренного листа с некоторым зазором. При больших деформациях рессоры зазор между ушком коренного листа и загибом второго листа устраняется и второй лист рессоры начинает работать вместе с ушком коренного листа, передавая большие продольные силы на несущую систему автомобиля.

На некоторых конструкциях полуэллиптических рессор грузовых автомобилей на коренном листе устанавливается накладное ушко, что позволяет повысить надежность этого соединения рессоры с несущей системой и прочность коренного листа.

Рессорный палец изготовляют из углеродистой или легированной стали с последующей цементацией. Для снижения износа пальца напряжение смятия на его поверхности не должно превышать 7,5…9,0 МПа. Для стали 30 эти напряжения составляют 3,0…4,0 МПа. Эти значения напряжения смятия учитывают только статическое нагружение рессорного пальца

РАСЧЕТ СТРЕМЯНОК

Площадь поперечного сечения стержней стремянок рессоры, которые крепят полуэллиптическую рессору к балке моста, можно вычислить по формуле:

,

,

где  -- максимальная нагрузка на рессору, соответствующая

-- максимальная нагрузка на рессору, соответствующая  ;

;

-- предел текучести материала стремянок. Для изготовления стремянок применяют углеродистые стали.

-- предел текучести материала стремянок. Для изготовления стремянок применяют углеродистые стали.

Полученное значение площади сечения позволяет определить диаметр стержня стремянок.

ТОРСИОНЫИ ПРУЖИНЫ

ТОРСИОНЫ

Торсионы достаточно широко применяются в качестве упругих элементов в независимых подвесках автомобилей. Основными преимуществами торсионов, как упругих элементов автомобильных подвесок являются: высокая энергоемкость; оптимальная компоновка; защищённость от механических повреждений; возможность регулирования высоты кузова.

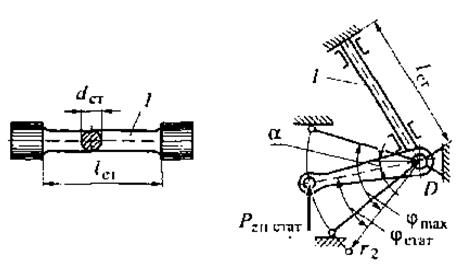

Расчет параметров торсиона сводится к определению его основных размеров: диаметра dCT стержня (для стержня круглого сечения) и рабочей длины lCT стержня (без шлицевых головок). Размеры торсиона определяют с учетом схемы и размеров направляющего устройства подвески.

Для двухрычажной подвески с одним торсионом (рис. 7) максимальный крутящий момент на валу упругого элемента:

,

,

где  -- крутящий момент от действия статической нагрузки:

-- крутящий момент от действия статической нагрузки:  ;

;

-- вертикальная сила, действующая на рычаг подвески при статическом нагружении, равная весу подрессоренной массы автомобиля, приходящейся на колесо;

-- вертикальная сила, действующая на рычаг подвески при статическом нагружении, равная весу подрессоренной массы автомобиля, приходящейся на колесо;

-- длина нижнего рычага (рис. 7);

-- длина нижнего рычага (рис. 7);

-- угол наклона рычага при

-- угол наклона рычага при  ;

;

и

и  -- максимальный и статический углы закручивания торсиона, определяемые по нагрузочной (упругой) характеристике упругого устройства подвески.

-- максимальный и статический углы закручивания торсиона, определяемые по нагрузочной (упругой) характеристике упругого устройства подвески.

При правильном конструировании и сборке торсион работает только на кручение. Пренебрегая другими видами возможного нагружения диаметр стержня торсиона по условию прочности на кручение:

?

?

где  -- допускаемое касательное напряжение: для материала торсионов

-- допускаемое касательное напряжение: для материала торсионов  МПа.

МПа.

Для определения рабочей длины торсиона используют формулу:

,

,

где  -- модуль упругости второго рода материала стержня торсиона:

-- модуль упругости второго рода материала стержня торсиона:  МПа.

МПа.

Рис. 7. Расчетная схема подвески с одним торсионом

Полярный момент сопротивления круглого сечения стержня:

.

.

Полярный момент инерции стержня круглого сечения:

.

.

Для расчета пучкового торсиона с круглыми стержнями (рис. 8-а) максимальный скручивающий момент определяется по формуле:

,

,

где  -- число прутков в ряду;

-- число прутков в ряду;