Детали подшипников качения: + тела качения;+ внутреннее и наружное кольцо; + сепаратор;

Детали подшипников качения: +внутреннее и наружное кольцо; + тела качения; + сепаратор;

Детали служащие для соединения валов и передачи вращающего момента: + постоянные муфты; + муфты трения; + обгонные муфты;

Детали, выполненные из мягких упругих материалов, которые предотвращают вытекание смазки из подшипниковых узлов и попадание в них загрязнения: + Манжеты; + прокладки; +уплотнительные кольца;

Детали, которые относится к деталям машин общего назначения: + болт; + гайка; + шайба;

Детали, которые относятся к группе «соединения деталей»: + заклепки; + болты; + винты;

Детали, которые относятся к резьбовым: + гайка; + винт; + шпилька;

Деталиотносящиеся к группедеталей соединения: +болты; + винты; + заклепки;

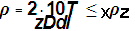

диаметра: + mi -модуль; +z i -число зубъев; + cosβi -угол наклона линии зуба;

Диапазон передаточных чисел применяющиеся в червячных передачах: +u=8…20; +u=20…30; +u=30…80;

для определения диаметра ведущего колеса цилиндрической фрикционной передачи: + β —коэффициент запаса сцепления; + Кр —динамический коэффициент, учитывающий характер нагрузки; + f — коэффициент трения материала колес;

для определения диаметра вершин зубьев деталей зубчатого зацепления: + d1 — делительный диаметр; + x1 — коэффициент смещения (коррекции) у шестерни; +  — коэффициент изменения толщины зуба;

— коэффициент изменения толщины зуба;

для определения диаметравпадин зубьев деталей зубчатого зацепления: + d1 — делительный диаметр; + m — модуль зацепления; +  — коэффициент изменения толщины зуба;

— коэффициент изменения толщины зуба;

для определения контактного напряжения:+ ϭH — контактное напряжение;+ Tmax — максимальная нагрузка; + КHmax — коэффициент нагрузки;

|

|

Для увеличения КПД червячной передачи: +червяк должен иметь твердую, очень чисто обработанную поверхность зубьев; +венец червячного колеса должен быть изготовлен из антифрикционного материала Обозначение червячного редуктора: + РЧУ-160-40-4-2-1 универсальный червячный редуктор, aw= 160, u =40 c верхним червяком; + Ч-80-40-2-1-1-У3 редуктор червячный одноступенчатый, aw= 160, u =40 нижним червяком, без лап; + Ч-80-40-2-1-2-У3 редуктор червячный одноступенчатый, aw= 160, u =40 нижним червяком, с лапами;

Допускаемое напряжение изгиба на переходной поверхности зуба, не вызывающее усталостного разрушения материала, название элементов YR,YX

Допустимые окружные скорости в прямозубых конических передачах: +2м/с; +1,5м/с; +3м/с;

Допустимые окружные скорости, м/с в силовых открытых передачах: +  7; +

7; +  8; +

8; +  10 с;

10 с;

Достоинства втулочных муфт +простота конструкции; +малые габаритные размеры+легкость монтажа;

Достоинства заклепочных соединений: + соединяют не свариваемые детали; + не дают температурных деформаций; + воспринимают вибрационные нагрузки;

Достоинства резьбового соединения: + простота конструкции; + устойчивость к вибрационным воздействиям; + надежность и технологичность;

Достоинства резьбовых соединений: + высокая нагрузочная способность, технологичность; + взаимозаменяемость, удобство сборки и разборки удобство; + надёжность, массовость универсальность;

Достоинства ременных передач: + плавность работы и бесшумность; + возможность работы при высоких оборотах; + дешевизна

Достоинства упругих элементов муфт: + способность аккумулировать большое количество энергии; + значительная демпфирующая способность + электроизолирующая способность;

|

|

Достоинства упругих элементов муфт: + способность аккумулировать большое количество энергии; + значительная демпфирующая способность; + электроизолирующая способность;

Достоинства фрикционных передач: + простота тел качения; + равномерность вращения; + возможность бесступенчатого регулирования частоты врашения;

Достоинства цепной передачи: +отсутствие проскальзывания тягового элемента; + большая прочность; +передачи движения одной цепью нескольким звездочкам;

Достоинства цепных передач: +большая прочность, возможность передачи движения одной цепью нескольким звездочкам; +возможность передачи вращательного движения на большие расстояния (до 7 м),возможность легкой замены цепи; +сравнительно высокий КПД (> 0,9 ÷ 0,98), отсутствие скольжения, малые силы, действующие на валы;

Достоинства шпоночных соединений: +простота конструкции; +легкость монтажа и демонтажа; +низкая стоимость;

Достоинствашлицевыхсоединений: +лучшецентруют, уменьшаетсячислодеталейсоединения;+повышеннаяпрочностьсоединенияуменьшеннаядлиннаступицы; +высокая прочность при динамических нагрузках;

Жёсткие (глухие) муфты: + втулочные; + фланцевые; + продольно-свертные;

Значения КПД редукторов +зубчатый цилиндрический масляной ванне—0,96-0,98; + зубчатый коническийв масляной ванне— 0,96-0.97; +червячный с числом заходов червяка z =2—0,7-0,75;

Значения параметров исходного контура зуба: +угол главного профиля a= 20°, коэффициент высоты зуба h*a= 1; +коэффициент высоты ножки h*f = 1.25, коэффициент граничной высоты h*l= 2; +коэффициент радиуса кривизны переходной кривой r *f=с */(1-sina)= 0.38,

|

|

Изготовление эвольвентных зубчатых колес по способу огибания: +Обработка на зубофрезерных или зубодолбежных станках червячными фрезами или долбяками;+Накатка зубьев с помощью специального профилированного инструмента; + Обработка на зубошлифовальных станках дисковыми кругами;

К передачам посредством трения относят: + клино-ременная передача;+фрикционная передача; +плоско-ременная передача;

Какие детали включает шпоночное соединение: +вал; +шестерня или зубчатое колесо; +шпонка;

Какие типы передач передают движение за счет сил трения: + фрикционные передачи +ременные передачи; +вариаторы

Какова цель теплового расчета червячной передачи: + уменьшить опасность заедания; + снизить изнашивание зубьев из-за перегрева масла; + снизить потери вязкости масла;

Какое из перечисленных соединений следует отнести к разъемным + клиновое; +болтовое; +шпоночное;

Канавки для выхода инструмента: + 1 — шлифовального круга по наружному цилиндру; +2— инструмента по наружному цилиндру; + 3—шлифовального круга по наружному торцу;

Классификация валов по назначению: +валы передач; +валы несущие детали; +коренные валы

Классификация валов по форме сечения: +гладкие; +шлицевые; +профильные

Классификация вариаторов: +2 — клиноременные; +3— цепные; + 5 — фрикционные.

Классификация вариаторов: +клиноременные; +цепные; +фрикционные;

Классификация заклепок по форме головки: + 1 — полукруглая; +2 — плоская; + 3—потайная;

Классификация заклепок: + 1 — со сплошным стержнем; +2 — полупустотелые; + 3— пустотелые;

Классификация зубчатых колес редукторов: +цилиндрический; +конический; +коническо-цилиндрический;

Классификация приводных цепей: + роликовые; + втулочные; +зубчатые;

Классификация редукторов по виду зацепления + 1 — конический; + 2 — червячный с нижним расположением червяка; + 3 — червячный с верхним расположением червяка;

Классификация редукторов по виду зацепления + 1 — цилиндрический прямозубый; + 2 — цилиндрический косозубый; + 3 — шевронный;

Классификация редукторов по числу ступеней: + 1 — одноступенчатый; + 2 — двухступенчатый; + 3 — трехступенчатый;

Классификация ременных передач в зависимости от назначения: + открытые с параллельными осями валов; + перекрестные с параллельными осями валов; + угловые со скрещивающимися и пересекающимися осями валов;

Классификация ременных передач в зависимости от формы поперечного сечения: + плоскоременные, клиноременные; + поликлиновые, круглоременные;+ передачи с зубчатыми ремнями;

Классификация роликовых цепей: + однорядные-(ПР), + двухрядные- (2ПР); +трёхрядные- (3ПР) и более;

Классификация сварных соединений + стыковые; + нахлесточные; + тавровые и угловые;

Классификация сварных соединений: + стыковые, нахлесточные;+ тавровые, угловые; + комбинированные;

Классификация Тр, h, d формуле,расчёт давления на боковые поверхности выступов и пазов, для определения условий износостойкости кулачково-дисковых муфт: + Тр — расчетный вращающий момент; + h — рабочая высота выступа; + d — внутренний диаметр;

Классификация Тр, h, d формуле,расчёт давления на боковые поверхности выступов и пазов, для определения условий износостойкости кулачково-дисковых муфт: + Тр — расчетный вращающий момент; + h — рабочая высота выступа; + d — внутренний диаметр;

Классификация тяговых цепей: +пластинчатые, +разборные; +круглозвенные;

Классификация упругих муфт: + муфты с торообразной оболочкой + втулочно-пальцевые; +муфты со звёздочкой;

Классификация установочных винтов по форме их головок: + 1 — шестигранная; +2 — шестигранная с углублением под ключ; + 3 — полукруглая под отвертку;

Классификация установочных винтов по форме их конца: + 1 — ступенчатый; +2 — цилиндрический; + 3— пологийконический;

Классификация цепейпо назначению: +приводные; +тяговые;+грузовые;

Классификация шлицевых соединений по степени подвижности: + 1— подвижное; + 2— нормальное; + 3— неподвижное

Компенсирующие муфты: +шарнирные; + зубчатые, цепные; +шарнирные муфты;

Конструктивные элементы валов и осей1) бурт, 2) проточка, 3) лыска: + 1 — кольцевой выступ на цилиндрических частях; + 2 — кольцевое углубление на наружной или внутренней цилиндрической поверхности; + 3 — плоская площадка на цилиндрической поверхности, параллельная его геометрической оси

Конструктивные элементы валов и осей1) Фланец, 2) Фаска, 3) Галтель: + 1 — дискообразная соединительная часть детали с отверстиями под крепеж; + 2 — скошенная кромка на валу или в отверстии при выходе на торец; + 3 — плавный переход от меньшего диаметра вала к буртику

коэффициент запаса прочностивыбранной цепи: +Q — разрушающая нагрузка; + Fv— центробежная сила; + Ff — сила от провисания цепи;

коэффициент учитывающий распределение нагрузки между зубьями;

Коэффициенты 1) К1, 2) К2, 3) К3 при подборе муфты по действующему моменту: +1— коэффициент безопасности; +2;— коэффициент условий работы; +3— коэффициент углового смещения полумуфт;

КПД цилиндрического двухступенчатого прямозубого редуктора Ƞ =Ƞ1Ƞ2Ƞ3 + Ƞ1 —первой передачи в масляной ванне; + Ƞ2 —второй передачи в масляной ванне; + Ƞ3 —подшипников качения;

Критерии работоспособности деталей машин: + прочность, жесткость; + износостойкость, теплостойкость; + виброустойчивость;

Критерии работоспособности муфт: + прочности при циклических и ударных нагрузках + износостойкость; + жёсткости;

Максимальных контактных напряжений: + qч — удельная нагрузка для червячных передач; + Епр — приведённый модуль упругости материалов червяка и колеса; +  пр— приведённый радиус кривизны зубьев червячной передачи;

пр— приведённый радиус кривизны зубьев червячной передачи;

Материал для изготовления венца червячного колеса: + оловянно-фосфорная бронза БрО10Ф1 + оловянно-фосфорная бронза БрОФ7-0,2; +оловянно-фосфорная бронзаБрО10Н1Ф1;

Материал для изготовления подшипников качения: + ШХ15; + ШХ15СГ; +ШХ20СТ;

Материалы для изготовления вкладышей подшипников скольжения: + бронзы; + бронзовых сплавов; + фторопласта;

Материалы для изготовления зубчатых венцов червячных колес: + бронза; + латунь; + чугун;

Материалы для изготовления колеса червячной передачи: + бронза; + реже латунь; + чугун;

Материалы для изготовления пружины: + сталь65Г; +сталь 60С2; + сталь 65C2;

Материалы для изготовления шкивов ременных передач: + стали или чугуна; +алюминиевых сплавов; + текстолита;

Материалы дляизготовления звездочек цепной передачи: +Cт.40, 45, 40Х; +Ст.15, 20, 20Х; + СЧ 15, 20, 20Х;

По назначению цепи разделяют на следующие типы: + грузовые; + тяговые;+приводные;

Материалы катковдля открытых, тихоходных, силовыхфрикционных передач: +СЧ15; +СЧ20; + СЧ25;

Материалы катковдля быстроходных, закрытых, силовых фрикционных передач: + ШХ15; +40ХН; + 18ХГТ;

Методы простановки размеров: + 1 —цепной; +2 —координатный; + 3— комбинированный;

Механические передачи зацеплением: +зубчатые, цепные; + червячные; + планетарные;

Механические передачи зацепления: + зубчатые; + цепные; + червячные;

Механические передачи наиболее просте по конструкции и дешевле в изготовлении: +фрикционная; +клиноременная; +плоскоременная;

Муфты по управляемости делятся: + постоянного зацепления; + управляемые сцепные; + сцепные самодействующие;

Муфты постоянного соединения: + глухие;+ компенсирующие; + упругие;

НА ПРОЧНОСТЬ ДЕТАЛИ ВЛИЯЕТ: +размеры поперечного сечения; +форма поперечного сечения; + качество обработки поверхности;

Нагрузка соединений с гарантированным натягом: +осевой силой; + крутящим моментом; + изгибающим моментом;

Название вариаторов +, б), + (рисунок20): + а —торовый; + б — конусный вариатор; + в —лобовой;

Название деталей конического редуктора позиций 7,12,14 (рисунок 6) + быстроходный вал-шестерня; + крышка подшипника; +уплотнительная манжета;

Название деталей позиции 1, 3, 4 (рисунок19) торовоговариатора с раздвижными конусами: + 1 —ведущий сферический диск; + 3 — промежуточный ролик; + 4 — ось промежуточного ролика;

Название деталей позиций 1,14,23 (рисунок 5) + корпус подшипника; + штифт; +масло заливное отверстие;

Название деталей позиций 18,21,22 (рисунок 4) + крышка редуктора; + смотровое окно; +сливная пробка;

Название деталей позиции 2; 3; 5 —зубчатой цепи(рисунок11)

Название деталей позиции 3,4,5 (Рисунок13) +1—промежуточный диск; + 2— ось диска; + 3— пружина;

Название деталей позиций 5,7,10 (рисунок 3) + тихоходный вал; + промежуточное зубчатое колесо; + конический подшипник;

Название деталей позиций 8,13, 17 (рисунок 7) + коническое зубчатое колесо; + дистанционное кольцо; +масло измеритель;

Название деталей позиции 1, 2, 3 (рисунок18)лобовой фрикционной передачи: + 1 — ведущий каток; + 2 — ведомый каток;+ 3 — нажимное устройства;

Название деталей позиции1,2,3 на рисунке 12 +1—ведущая торовая чашка; + 2—ведомая торовая чашка; + 3—диск;

Название муфт (рисунок14): + 1)— зубчатая + 2)— фланцевая;+ 3)— цепная;

Название муфт (рисунок15): + 1)— втулочная + 2)— эластичная втулочно -пальцевая; + 3)— муфта с змеевидными пружинами;

Название муфт (рисунок16): + 1— муфта упругая со звездочкой + 2)— муфта упругая с торообразной оболочкой;+ 3)— цепная;

Название параметров цилиндрической резьбы-(P), (D, -, (D2, d2), (рисунок 8) +расстояние между одноимёнными боковыми сторонами профиля (шаг резьбы); +наружный диаметр; +средний диаметр;

Назначение компенсирующих муфт: + компенсируют радиальные смещения; + компенсируют осевые смещения; + компенсируют угловые смещения;

Назначение компенсирующих муфт: + компенсируют радиальные смещения; + компенсируют осевые смещения; + компенсируют угловые смещения;

Назначение механических передач: + преобразовывать скорость; + преобразовывать вращающий момент; + преобразовывать направление движения;

Назначение механических передач: +преобразовывать скорость; + вращающий момент; + направлениедвижения;

Называние деталей, выполненные из мягких упругих материалов, которые предотвращают вытекание смазки: + манжеты; + прокладки; + уплотнительные кольца;

накапливается; +2(координатный) — точная ориентация элементов относительно

Напряжения действующие в материале ремня: + Напряжение нормальное от действующих усилий в ветвях ремня; +напряжение изгиба; +напряжение от действия центробежных сил;

Напряженное состояние характерное для валов передач: + касательное напряжение; + кручение; + нормальное напряжение изгиба;

Недостатки фрикционных передач: + потребность в прижимных устройствах; + относительно низкое КПД; +большое усилие включения.

Недостатки втулочных муфт +необходимость очень точного совмещения валов; +необходимость при монтаже и демонтаже раздвигать концы валов на полную длину муфты; +необходимость при монтаже сдвигать втулку вдоль вала не менее чем на половину ее длины;

Недостатки заклепочных соединений: + высокий шум при изготовлении; + ударные нагрузки при изготовлении; + соединяют не свариваемые детали;

Недостатки подшипников скольжения: +трение и потребность в дорогих антифрикционных материалах; +неравномерный износ подшипника и цапфы; + сравнительно большие осевые размеры;

Недостатки ременных передач: + большие габариты передачи; + неизбежное проскальзывание ремня; + высокие нагрузки на валы и опоры из-за натяжения ремня;

Недостатки сварки: + коробление деталей; +высокая концентрация напряжений в зоне сварки; + структурное изменение металла;

Недостатки цепных передач: +растяжение цепи со временем, сравнительно высокая стоимость цепей; +невозможность использования передачи при реверсировании без остановки;+сложность подвода смазочного материала к шарнирам цепи;

Недостатки червячной передачи: +высокое трение в зацеплении, повышенное изнашивание и заедание; +сравнительно невысокий КПД,необходимость регулировки зацепления; +необходимость применения для колеса дорогих антифрикционных материалов;

Недостатки шлицевых соединений: + более сложная технология изготовления по сравнению со шпоночными соединениями; + высокая стоимость; + осевая подвижность;

Недостатки шпоночных соединений: +шпоночные пазы ослабляют прочность вала и ступицы; +концентрация напряжений, возникающих в зоне шпоночного паза,

Недостаткирезьбовых соединений: +раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средст+; +отверстия под крепёжные детали, как резьбовые, так и гладкие, вызывают концентрацию напряжений;+для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения;

Необходимость в натяжном устройстве ременной передачи: + увеличение долговечности, + увеличение тяговой способности; +увеличение КПД передачи.

Неразъемные соединения: + заклепочные, сварные; + паянные, клеевые; + соединения с натягом;

Неразъемные соединения: + Сварное; + заклепочное; +гарантированным натягом;

Неразъемные соединения: + сварные; +заклепочные; + паянные;

Обгонная муфта, детали позиций 1,2,5: + 1— обойма; + 2—звездочка; +5 —толкатель;

Область применения резьбы: + соединения деталей; + уплотнения деталей; + обеспечения заданных перемещений деталей;

Обозначение углеродистой высококачественной стали, легированной марганцем, хромом и кремнием и содержащей 0,30% углерода: + сталь 30ХНЗА;+ сталь 30ХГСА + сталь 30ХГС;

Обозначения сварных соединений1)  ; 2)

; 2)  ;3):

;3):  + 1— электродуговая, шов стыковой, без скоса кромок, толщиной 8 мм по всей длине стыка; + 2— электродуговая, шов двусторонний без скоса кромок, катет 5 мм по всей длине стыка; + 3 — электродуговая, шов односторонний без скоса кромок, катет 5 мм по замкнутой линии;

+ 1— электродуговая, шов стыковой, без скоса кромок, толщиной 8 мм по всей длине стыка; + 2— электродуговая, шов двусторонний без скоса кромок, катет 5 мм по всей длине стыка; + 3 — электродуговая, шов односторонний без скоса кромок, катет 5 мм по замкнутой линии;

Опорные части валов: + 1 — шип; + 2 — пята; + 3 — шейка

Опоры для установки валов и осей: + радиальный подшипники; + конический подшипник; + подшипник скольжения;

определения напряжения изгиба в опасном сечении + Ft —Окружная сила на делительном цилиндре в торцовом сечении; + b —ширина венца зубчатого колеса; + mn — нормальный модуль;

определения напряжения изгиба в опасном сечении + Кf, —коэффициент нагрузки; + YFS —коэффициент учитывающий форму зуба и концентрацию напряжений; + Y β — коэффициент учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности зуба;

Основные виды разрушения деталей подшипников: + абразивное изнашивание; + заедание деталей;

Основные виды соединительных резьб: +метрическая; +дюймовая; + модульная;

Основные виды трения в подшипниках скольжения: +граничное трение скольжения; +смешанное (или полужидкостное) трение скольжения; + жидкостное трение скольжения:

Основные критерии работоспособности валов: + прочность, жесткость; + долговечность,виброустойчивость;+ грузоподъемностьжесткость,;

Основные критерии работоспособности осей и валов: +прочность; + жесткость; + колебания;

Основные методы получение резьбы при массовом производстве; + лезвийная обработка резанием; + абразивная обработка; +накатывание;

Основные понятия и определения курса: 1) деталь, 2) звено,3) сборочная единица: +1 — изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций; + 2 — группа деталей, образующая подвижную или неподвижную относительно друг друга механическую систему тел; + 3 — изделие, составные части которого подлежат соединению на предприятии-изготовителе посредством сборочных операций;

Основные силовые и кинематические параметры в передачах: + окружная скорость; + окружная сила, КПД; + передаточные отношения;

Основные типы резьбовых соединений + 1 — крепление деталей болтом и гайкой; + 2 — крепление деталей ввинчиванием

Основные требования к машинам:1) деталь, 2) звено,3) сборочная единица: +1— изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций; + 2 — группа деталей, образующая подвижную или неподвижную относительно друг друга механическую систему тел; + 3 — изделие, составные части которого подлежат соединению на предприятии-изготовителе посредством сборочных операций;

Основные характеристики цепных передач: + мощность, скорость цепи; + частота вращения звездочки; + передаточныеотношения;

Основные характеристики цепных передач: +мощность, скорость цепи; + частота вращения звездочки; + передаточные отношения;

Основные характеристики цепных передач: +мощность, скорость цепи; + частота вращения звездочки; + передаточные отношение; передаточное отношение, длина цепи, мощность, межосевое расстояние;

Отличительная особенность подшипников скольжения: + наличие вкладыша из антифрикционных материалов; +неразъемные; + разъемные;

Параметры + tв , 2) K t, 3) A в формуле tM=tв+p1 (1- Ƞ )/(K t + ≤ [tM]  при тепловом расчете червячного редуктора: + tв —температура воздуха вне корпуса; + K t —коэффициент теплопередачи; + A —площадь поверхности охлаждения;

при тепловом расчете червячного редуктора: + tв —температура воздуха вне корпуса; + K t —коэффициент теплопередачи; + A —площадь поверхности охлаждения;

Параметры 1)2)  , 3)[

, 3)[  ]в формуле a𝝎=Ka(u+1)

]в формуле a𝝎=Ka(u+1)  при определении межосевого расстояния: +1 — коэффициент, учитывающий симметричное расположение колес относительно опор; + 2 — коэффициентширины венца колеса; + 3 —допустимое контактное напряжение:

при определении межосевого расстояния: +1 — коэффициент, учитывающий симметричное расположение колес относительно опор; + 2 — коэффициентширины венца колеса; + 3 —допустимое контактное напряжение:

Параметры 1)2)  , 3)[

, 3)[  ]в формуле a𝝎=Ka(u+1)

]в формуле a𝝎=Ka(u+1)  при определении межосевого расстояния: +1 — коэффициент, учитывающий симметричное расположение колес относительно опор; + 2 — коэффициентширины венца колеса; + 3 —допустимое контактное напряжение:

при определении межосевого расстояния: +1 — коэффициент, учитывающий симметричное расположение колес относительно опор; + 2 — коэффициентширины венца колеса; + 3 —допустимое контактное напряжение:

Параметры 1) D, 2) d, 3) l в формуле  при расчете допускаемого давления между пальцами и упругими элементамивтулочно –пальцевой муфты: + 1 — диаметр окружности расположения центров пальцев; + 2— диаметр пальцев;+ 3 — длина упругого элемента;

при расчете допускаемого давления между пальцами и упругими элементамивтулочно –пальцевой муфты: + 1 — диаметр окружности расположения центров пальцев; + 2— диаметр пальцев;+ 3 — длина упругого элемента;

Параметры 1) d, 2) d0, 3)[]в формуле W = или  =

=  []при расчете на изгиб полой оси: +1 — наружный диаметр; + 2 — внутренний диаметр; + 3 — допускаемое напряжение на изгиб:

[]при расчете на изгиб полой оси: +1 — наружный диаметр; + 2 — внутренний диаметр; + 3 — допускаемое напряжение на изгиб:

Параметры 1) Fзат, 2) S, 3) z в формуле при расчете необходимого вращающего момента фланцевых муфт: + 1 — сила затяжки одного болта; + 2— запас сцепления; + 3 — количество болтов;

Параметры 1) К, 2) [ τ cp], 3) d в формуле [ Mkpmax ] = 0,5 (d+K)bl [ τcp ] при расчете на прочность призматической шпонки на срез: +1 — выступ шпонки от шпоночного паза; +2— допускаемое напряжение на срез; +3— диаметр вала;

Параметры 1) К, 2) [ ϭсм ], 3) d в формуле [ Mkpmax ] = 0,5 dKl [ ϭсм ]при расчете на прочность призматической шпонки на смятие: +1 — выступ шпонки от шпоночного паза; +2— допускаемое напряжение на смятие; +3— диаметр вала;

Параметры 1) Ми, 2) Мкр, 3)[]в формуле W = или [  ]= при расчете напрочность вала: +1 — момент сопротивления в опасном сечении; +2 — крутящий момент; +3 — допускаемое напряжение:

]= при расчете напрочность вала: +1 — момент сопротивления в опасном сечении; +2 — крутящий момент; +3 — допускаемое напряжение:

Параметры КF, Ft2, S2 в формуле  длярасчетa зубьев червячного колеса на усталость при изгибе: + КF —коэффициент расчетной нагрузки в расчетах по напряжениям изгиба; + Ft2 —окружная сила червячного колеса; +S2—толщина основания зубьев;

длярасчетa зубьев червячного колеса на усталость при изгибе: + КF —коэффициент расчетной нагрузки в расчетах по напряжениям изгиба; + Ft2 —окружная сила червячного колеса; +S2—толщина основания зубьев;

Параметры КF, T, d формуле Ft =  , расчёта окружной силы на шкивах: + КF — коэффициент динамичности нагрузки и режима работы; + T — передаваемый момент; + d — диаметр шкива;

, расчёта окружной силы на шкивах: + КF — коэффициент динамичности нагрузки и режима работы; + T — передаваемый момент; + d — диаметр шкива;

Параметры КF, T, d формуле ϭ=  , расчёта суммарного напряжения в ремне: + F1 — натяжение ведущей ветви; + A — площадь поперечного сечения ремня; +

, расчёта суммарного напряжения в ремне: + F1 — натяжение ведущей ветви; + A — площадь поперечного сечения ремня; +  — напряжение в ремне;

— напряжение в ремне;

Параметры  , z1 и z2,

, z1 и z2,  и

и

входящие в формулудля определения скорости цепи: +

входящие в формулудля определения скорости цепи: +  — шаг цепи; + z1 и z2 — числа зубьев ведущей и ведомой звездочек; +

— шаг цепи; + z1 и z2 — числа зубьев ведущей и ведомой звездочек; +  и

и  — средние угловые скорости ведущей и ведомой звездочек;

— средние угловые скорости ведущей и ведомой звездочек;