Параметры, входящие формулу передаточного числа ременной передачи  : + d1 -диаметр ведущего шкива;+ d2 -диаметр ведомого шкива;+коэффициент скольжения;

: + d1 -диаметр ведущего шкива;+ d2 -диаметр ведомого шкива;+коэффициент скольжения;

Параметры, входящие формулу аw=0,5(z1+z2)m для определения межосевое расстояние цилиндрических косозубых передачах: + z 1-число зубьев шестерни; +z 2 -число зубьев колеса; + m -нормальный модуль;

Параметры, используемые при расчете работоспособности (долговечности) подшипников качения: + приведенная нагрузка; + число оборотов вала; + число часов работы подшипника;

Параметры, Кэ, [ p ]в формуле для определения шага цепи: + Т1— крутящий момент на валу меньшей звездочки; + Кэ — коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи;+ [ p ]— допускаемое давление, приходящееся на единицу проекции опорной поверхности шарнира;

Параметры, Кэ, [ p ]в формуле для определения шага цепи: + Т1— крутящий момент на валу меньшей звездочки; + Кэ — коэффициент, учитывающий условия монтажа и эксплуатации цепной передачи;+ [ p ]— допускаемое давление, приходящееся на единицу проекции опорной поверхности шарнира;

Параметры[ p ]0, A,Кэ в формуле для определения допустимой полезной силы цепной передачи: + [ p ]0— допустимое давление; + A — проекция опорной поверхности шарнира;+ Кэ — коэффициент эксплуатации;

Параметры1) SHi, 2)  _, 3)ZNi в формуле

_, 3)ZNi в формуле  Допускаемые контактные напряжения зубьев зубчатых колес: + [

Допускаемые контактные напряжения зубьев зубчатых колес: + [  ] —температура воздуха вне корпуса; + SHi — предел контактной выносливости; +

] —температура воздуха вне корпуса; + SHi — предел контактной выносливости; +  — предел контактной выносливости;

— предел контактной выносливости;

Параметры1) SHi, 2)  _, 3)ZNi в формуле

_, 3)ZNi в формуле  Допускаемые контактные напряжения зубьев зубчатых колес: + [

Допускаемые контактные напряжения зубьев зубчатых колес: + [  ] —температура воздуха вне корпуса; + SHi — предел контактной выносливости; +

] —температура воздуха вне корпуса; + SHi — предел контактной выносливости; +  — предел контактной выносливости;

— предел контактной выносливости;

Параметры d1, m,  вформуле df1=d1- (2,5+2x1

вформуле df1=d1- (2,5+2x1  )m

)m

Параметры d1, x1,  в формуле dа1=d1+2(1+x1

в формуле dа1=d1+2(1+x1  )m

)m

Параметры Fa, A, f формуле, расчёт

Параметры Fa, A, f формуле, расчёт

Параметры Fa, A, f формуле, расчёт

Параметры Fa, A, f формуле, расчёт

ПараметрыFP,z, в формуле  для определения допустимого момента на малой звездочке: +F— допустимая полезная сила; + P — шаг цепи; +z— число зубьев;

для определения допустимого момента на малой звездочке: +F— допустимая полезная сила; + P — шаг цепи; +z— число зубьев;

Параметры Fr1, Fa2, Fn (рисунок18)конической фрикционной передачи: + Fr1 — радиальные силы катков; + Fa2 — осевая сила ведущего катка; + Fn — силу нажатия катков;

Параметры m, z1,cosβ для определенияделительного диаметразубчатых передач:+ cosβ — угол наклона зуба,; + m — модуль зацепления; + z — число зубьев шестерни;

Параметры m, (z1+z2), cost для определениямежосевого расстояния:+ m — модуль зацепления; + (z1+z2) — число зубьев шестерни и колеса; + cost — угол зацепления;

ПараметрыQ, Fv, Ff в формуле для определения

Параметры q, Епр,rпр в формуле для определения максимального контактного напряжения фрикционной передачи: + q- погонная нагрузка (нагрузка на единицу длины); + Епр- приведённый модуль упругости для материалов катков; + rпр- приведённый радиус;

для определения максимального контактного напряжения фрикционной передачи: + q- погонная нагрузка (нагрузка на единицу длины); + Епр- приведённый модуль упругости для материалов катков; + rпр- приведённый радиус; Параметры Rе, Rm, Dm 1 (рисунок17) конической фрикционной передачи: +  —внешнее конусное расстояние;+— среднее конусное расстояние;+Dm1— средний диаметр ведомого катка;

—внешнее конусное расстояние;+— среднее конусное расстояние;+Dm1— средний диаметр ведомого катка;

Параметры S, F, f в формуле Q = для расчета прижатия тел качения: + S —запас сцепления; + F —окружная сила; + f —коэффициент трения;

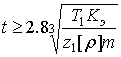

Параметры Tк, β, [ τ ] входящие в формулу  определения диаметра валов, имеющих круговое или кольцевое (для полых вало+ поперечное сечение: + Tк —крутящий момент; + β —относительный диаметр осевого отверстия полого вала; + [ τ ]— допустимое напряжение на кручение;

определения диаметра валов, имеющих круговое или кольцевое (для полых вало+ поперечное сечение: + Tк —крутящий момент; + β —относительный диаметр осевого отверстия полого вала; + [ τ ]— допустимое напряжение на кручение;

Параметры z1,t, n1 в формуле для определения скорости цепи: + z1— число зубьев звездочки; + t— шаг цепи;+ n1 — частота вращения звездочки;

Параметры z1,t, n1 в формуле для определения скорости цепи: + z1— число зубьев звездочки; + t— шаг цепи;+ n1 — частота вращения звездочки;

Параметры  α, aw, a вформуле cosαtw =

α, aw, a вформуле cosαtw =  для определения угла зацепления прямозубых передач: + cosαtw — угол зацепления; +

для определения угла зацепления прямозубых передач: + cosαtw — угол зацепления; +  — угол профиля; + a — делительное межосевое расстояние;

— угол профиля; + a — делительное межосевое расстояние;

Параметры  α, aw, a вформуле cosαtw =

α, aw, a вформуле cosαtw =  для определения угла зацепления прямозубых передач: + cosαtw — угол зацепления; +

для определения угла зацепления прямозубых передач: + cosαtw — угол зацепления; +  — угол профиля; + a — делительное межосевое расстояние;

— угол профиля; + a — делительное межосевое расстояние;

Параметры β,Кр, f вформуле

Параметры β,Кр, f вформуле

Параметры ϭH, Tmax, КHmax вформуле

Параметры ϭH, Tmax, КHmax вформуле

Параметры Е, Кβ, Т1 в

Параметры Кf,,YFS, Y β формуле для

Параметры Кf,,YFS, Y β формуледля

Параметры Ми,  , d входящие формулу для расчета осей на статическую прочность: + Ми — максимальный изгибающий момент; +

, d входящие формулу для расчета осей на статическую прочность: + Ми — максимальный изгибающий момент; +  — допускаемое напряжение изгиба; + d — диаметр оси;

— допускаемое напряжение изгиба; + d — диаметр оси;

Параметры Ми,  ,d в формуле проверочного расчета осей на статическую прочность: + Ми — максимальный изгибающий момент; +

,d в формуле проверочного расчета осей на статическую прочность: + Ми — максимальный изгибающий момент; +  — допускаемое напряжение изгиба; + d — диаметр оси;

— допускаемое напряжение изгиба; + d — диаметр оси;

Первые три составляющиеформулы kэ=k1k2k3k4для определении коэффициентаучитывающего условия эксплуатации цепной передачи: +k1 — коэффициент, учитывающий характер нагрузки; +k2 — коэффициент, учитывающий способ смазки; +k3 — коэффициент, учитывающий продолжительность работы передачи;

Передаточное число червячной передачи, если число зубьев колеса z2=38 число заходов червяка z1=2, если число зубьев колеса z2=40 число заходов червяка z1=2, если число зубьев колеса z2=60 число заходов червяка z1=2: +19; +20; +30;

Передача, которая передает движение посредством кольцевого замкнутого ремня: + плоскоремённая передача + клиноременная передача +зубчатые ременные передачи;

Передачи движения зацеплением: + зубчатые; + червячные; + цепные;

Передачи относящиеся к механическим передачам зацепления: + зубчатые; + цепные; + червячные;

Передачи относящиеся к механическим передачам зацепления: +зубчатые, цепные; + червячные; + планетарные;

Передачи привода ленточного конвейера 2, 3 ,4: +2 —ременная передача; +3 — цилиндрический косозубый одноступенчатый

По воспринимаемым нагрузкам подшипники качения делятся на: +радиальные; +радиально-упорные; + упорно-радиальные и упорные;

По воспринимаемым нагрузкам подшипники качения делятся: +радиальные; + радиально-упорные; + упорно-радиальные и упорные;

По габаритам подшипники разделяют на серии: +сверхлегкая, особо легкая; + легкая, легкая широкая; + средняя, средне широкая, тяжелая;

По габаритам подшипники разделяют на серии: +сверхлегкая, особо легкая; + легкая, легкая широкая; + средняя, средне широкая, тяжелая;

По каким параметрам центрируются шлицевые соединения: +D-наружный диаметр; + d-внутренний диаметр; + b-по боковой стороне;

По конструктивным признакам цепные передачи разделяют +роликовые; +втулочные; +зубчатые;

По форме боковой поверхности витков червяка различают: + архимедов червяк; +конволютный червяк; + эвольвентный червяк;

По форме профиля зубьев передачи различают: +эвольвентные; + круговые; + передача Новиковаа;

По форме тел качения подшипники делятся на: +шариковые + роликовые; + игольчатые

По форме тел качения подшипники делятся: + шариковые; + роликовые; +игольчатые;

Подшипники, имеющие внутренний диаметр 80, 90, 100, мм: +92216 + 92218;+92220

Потери мощности в ременных передачах: + от скольжения ремня по шкивам; +на внутреннее трение в ремне; + от сопротивления воздуха движению ремня и шкивов;

Предохранительная муфта детали позиций 1,2,4: + 1— втулка; + 2—пружинное кольцо;+4 — полумуфта;

Преимущества ременных передач: + плавность работы; + отсутствие необходимости в смазке; +возможность передачи движения между валами, находящимися на значительном расстоянии друг от друга;

Преимущества червячной передачи: +большие передаточные чисел, компактность;+плавность и бесшумность работ, самотормоторможение; +демпфирующие свойства, низкий уровень вибрации машин;

При малом угле охвата ремнем шкива возникает: +проскальзывание ремня; +нагревремня; +износремня;

Применение типов резьбпри передаче сил и движения: + прямоугольная; + трапециидальная; + упорная;

Причины выхода из строя цепных передач: +износ шарниров, усталостное разрушение, + проворачивание и валиков и втулок в местах запрессовки; +выкрашивание и разрушение роликов, износ зубьев;

Причины поломок зубьев: + от больших перегрузок; + усталостная поломка; + ударные и вибрационные нагрузки;

Различие валов и осей по конструкции: + гладкие; + фасонные, ступенчатые; + сплошные, полые;

Различие подшипников качения по форме тел качения: + шариковые; + роликовые; +игольчатые;

Различие подшипников по воспринимаемой нагрузке: + радиальные, упорные; + радиально-упорные; + упорно-радиальные;

Различие подшипников по воспринимаемой нагрузке: + радиальные; + упорные; + радиально-упорные, упорно-радиальные;

Размер заходных фасок для манжет при уплотняемом диаметре: 1) 25-60 дюйма, 2) 63-90, 3) 100-340: + 1 — 6мм; +2— 6мм; + 3—8мм;

Размер фаски конической дюймовой резьбы: 1) ½ дюйма, 2) 1 дюйм, 3) 2 дюйма: + 1 — 1,6мм; +2— 2мм;+ 3—2мм;

Размер фаски конической резьбы: 1) ½ дюйма, 2) 1 дюйм, 3) 2 дюйма: + 1 — 1,6мм; +2— 2мм; + 3—2мм;

Размер фаски метрической резьбы: 1) шаг 1мм, 2) шаг 1,5мм, 3) шаг 2мм: + 1 — 1мм;+2— 1,6мм; + 3—2мм;

Размеры необходимые для выполнения нестандартного сварочного шва (Рисунок 9): +высота катета; + ширина катета; +глубина проварки;

Расчёт косых сварные соединений: +1—  + 2 —

+ 2 —  + 3 —

+ 3 —

редуктор; +  — цепная передача;

— цепная передача;

Редукторы по типу передачи классифицируют: +червячные;+зубчатые; +червячно-зубчатые;-цилиндрические;

рисунок11 +2 — валики; +3— направляющие пластины + 5 — призмы;

Сечения сварного шварассчитывают: +на разрыв; + на срез; +на сжатие;

Силы в зацеплении в цилиндрической косозубой передаче: + радиальная; + осевая; + окружная;

Силы в зацеплении в цилиндрической косозубой передаче: + радиальная; + осевая; + окружная;

Силы в зацеплении прямозубой конической передачи: + окружная; + радиальная; + осевая

Силы в зацеплении прямозубой конической передачи: + радиальная, окружная; + осевая; + окружная;

Силы действуют в косозубой цилиндрической передаче: + радиальная; + окружная; + осевая;

Силы действующие в косозубой цилиндрической передаче: + радиальная; + окружная; + осевая;

Смазка подшипников качения применяется: + для снижения трения; + для повышения теплоотвода; + для защиты элементов подшипника от коррозии;

Смазка подшипников качения применяется: + для снижения трения; + для повышения теплоотвода; + для улучшения их демонтажа;

Смазка подшипников качения применяется: +охлаждение деталей двигателя; + удаление продуктов нагара и износа; + защиту деталей двигателя от коррозии;

снижает сопротивление усталости; +невысокая нагрузочная способность;

Соединения деталей, позволяющий разборку без разрушения: + болтовые соединения; + подвижные соединения; +шлицевое соединение;

Соединения деталей, разборка которых возможна лишь при разрушении соединяющих или соединяемых деталей: + сварные соединения; +заклепочные соединения; +клееные соединения;

соответствующих координатных размеров; + 3(комбинированный)—;

Способы сварки: +сварка плавлением, + сварка с применением давления, +сварка давлением,

среднего контактного напряженияфрикционных муфт: + Fa — осевая сила; + A — площадь поверхности трения; + f — коэффициент сцепления;

среднего контактного напряженияфрикционных муфт: + Fa — осевая сила; + A — площадь поверхности трения; + f — коэффициент сцепления;

Стандартизованные размеры призматических шпоночных соединений: + диаметра d вала; +ширина b шпонки; +высоты h шпонки, глубины t1 и t2;

Типовые режимы нагружения передачи: + тяжелый; + средний; + легкий;

Типы гаек: +1—круглая с радиально расположенными отверстиями; +2—гайка-барашек; + 3—круглая с сетчатым рифлением;

Типы гаек: +1—шестигранная; +2—корончатая; + 3—круглая со шлицами;

Типы мотор-редукторов: 1) МЦ-100-355 КУЗ, 2) МПз-63-180КУ3,3) МПз, МПз180ФКУ3-: + 1 — мотор-редуктор с межосевым расстоянием 100, n =355об/мин,с коническим концом вала; +2— мотор-редуктор с радиусом расположения осей сателлитов 63, nвых =180 об/мин,с коническим концом вала; + 3—мотор-редуктор типа МЦ с радиусом расположения осей сателлитов 63,

Типы подшипников: + 1 — качения, радиальный; +2 — качения, упорный; + 3 — скольжения, радиальный;

Типы редукторов: 1) Ц2У-200-25-12КУ2, КЦ1-200,РЧУ-160-4-2-1: + 1 — цилиндрически двухступенчатый редуктор, a ω=200, u =25, коническим концом вала; +2— конический редуктор, u =11 с цилиндрическим концом вала;+ 3—универсальный червячный редуктор, a ω=160, u =40 cверхним червяком;

Типы сварных соединений (Рисунок 10): + 1-стыковой одностороннийс односторонней разделкой кромок; + 2-тавровый двухстороннийбез разделки кромок; +3-на хлест односторонний без разделки кромок

Типы стопорных шайб: + 1 —шайбы с лепестком отогнутым внутрь; +2—многолапчатая; + 3—насечная;

Типы цилиндрических зубчатых передач: +внутреннего зацепления; + внешнего зацепления; +реечные;

Типы шпоночных соединений: + 1 — соединение сегментной шпонкой; +2 — соединение направляющей шпонкой; + 3 — соединение клиновой шпонкой;

Требования к деталям машин, дать определения; 1)прочность,

Требования к материалам фрикционных муфт: + высокий коэффициент трения; + износостойкость; + теплостойкость;

Требования, предъявляемые к материалам фрикционных колес: + высокий модуль упругости; + высокий коэффициент трения; + высокая износостойкость и поверхностная прочность;

Укажите ширину венца, длину ступицы, толщину обода червячного колеса (рисунок 2) Рисунок 2–Колесо червячное + Позиция 5; + Позиция 6; + Позиция 10;

Уловные обозначения сварных швов 1) С2, 2)У2, 3)Т3 выполненных ручной электродуговой сваркой, катетом 4мм: + 1— ГОСТ5264-70-С2; + 2— ГОСТ5264-70-У2- 4; + 3 — ГОСТ5264-70-Т3- 4;

Уплотнительные устройства: + 1 — резиновая армированная манжета для валов; +2— манжета для уплотнения штоков; + 3—манжета для уплотнения цилиндров;

Упругие муфты: + муфты с торообразной оболочкой; + втулочно-пальцевые; + муфты со звездочкой;

Классификация самоуправляемых (автоматических) муфт: + обгонные; + центробежные; + предохранительные;

Материалы валов и осей: +35 и 40; +Ст5, Ст6; +40Х, 40ХН, ЗОХНЗА;

Формула для расчета на смятие клиновой, призматической, сегментной шпонки; + +

Формула для расчета на смятие клиновой, призматической, сегментной шпонки; + +  +

+  ;

;

формуле для определения диаметра ведущего колеса цилиндрической фрикционной передачи: + E —модуль упругости материала колес, для пары сталь-сталь; + Кβ, — коэффициент неравномерности распределения нагрузки в контакте; + Т1 — крутящий момент на ведущем колесе;

Формулы для определения: 1); 2); 3), зубчатой передачи: + 1— среднее конусное расстояние; + 2 — средний окружной модуль;+ 3 — средний делительный диаметр;

Формулы для определения: 1); 2); 3), зубчатой передачи: + 1— среднее конусное расстояние; + 2 — средний окружной модуль;+ 3 — средний делительный диаметр;

Формулы для определения: 1) tgθf1 = hfe1 / Re ; 2) δa1 = δ1 + θa ; 3) δf1 = δ1 - θf, зубчатой передачи: + 1—угол ножки зуба; + 2 — угол конуса вершин;+ 3— угол конуса впадин;

Формулы для определения:1); 2); диаметр вершин зубьев;

Формулы для определения:1); 2); 3)., зубчатой передачи: + 1— окружная толщина зуба; + 2 —окружная ширина впадины;+ 3— радиальный зазор;

Формулы для определения:1); 2);;

Формулы для определения:1); 2);;

Формулы для определения:1); 2); 3), зубчатой передачи: + 1— высота головки зуба; + 2 —высота ножки зуба;+ 3— окружной шаг;

Формулы для определения:1); 2); 3), зубчатой передачи: + 1— высота головки зуба; + 2 —высота ножки зуба;+ 3— окружной шаг;

Формулы для определения:1) внешнего конусного расстояния Re; 2) ширины зуба b; 3)среднего окружного модуля m m: +1— Re = 05 mezc; + 2— b ≤ 03 Re; b ≤ 10me;+ 3— mm=me

Формулы для определения:1) внешнего конусного расстояния Re; 2) ширины зуба b; 3)среднего окружного модуля m m: +1— Re = 05 mezc; + 2— b ≤ 03 Re; b ≤ 10me;+ 3— mm=me  ;

;

Формулы для определения:1) диаметра внешней делительной окружности de, 2) среднего делительного диаметра d m, 3)внешнегодиаметра вершин зубьев dae1 шестерни: +1— de1= mez1; + 2— dm1= mmz1; + 3— dae1 =de1+2haecosб1;

Формы изменения размеров сечения зубьев конических колес: +нормально понижающие; +толщина зуба по делительному конусу увеличивается; +равновысокие зубья;

Характеристика методов простановки размеров: + 1(цепной) —ошибка в ориентации относительно базы A

Характеристики подшипников с номерами 1209, 1307, 1310: + шариковый радиальный двухрядный сферический подшипник легкой серии с посадочным диаметром 45мм +)шариковый радиальный двухрядный сферический подшипник средней серии с посадочным диаметром 35мм; + шариковый радиальный двухрядный сферический подшипник средней серии с посадочным диаметром 50мм;

Характеристики подшипников с номерами 36211, 46307, 66414: + шариковый радиально-упорный подшипник легкой серии с посадочным диаметром 55мм; +шариковый радиально-упорный подшипник средней серии с посадочным диаметром 35мм; + шариковый радиально-упорный подшипник тяжелой серии с посадочным диаметром 70мм;

Характеристики подшипников с номерами 46106, 46206, 46306: + шариковый радиальный однорядный подшипник особо легкой серии с посадочным диаметром 30мм; + шариковый радиальный однорядный подшипник легкой серии с посадочным диаметром 30мм; + шариковый радиальный однорядный подшипник средней серии с посадочным диаметром 30мм;

Характеристики подшипников с номерами 7508, 7307, 7315: + роликовый конический однорядный подшипник легкой серии с посадочным диаметром 40мм; + роликовый конический однорядный подшипник средней серии с посадочным диаметром 35мм; + роликовый конический однорядный подшипник средней серии с посадочным диаметром 75мм;

Характеристики подшипников с номерами 8110, 8210, 8310: + шариковый упорный подшипник особо легкой серии с посадочным диаметром 50мм; + шариковый упорный подшипник легкой серии с посадочным диаметром 50мм; + шариковый упорный подшипник средней серии с посадочным диаметром 50мм;

Характерные зоны металла в изделии сварного соединения: + сварного шва; + сплавления; + термического влияния;

Центробежная муфта, детали позиций 1,2,4: + 1— втулка; + 2—пружинное кольцо; +4 — полумуфта;

Число ступеней цилиндрического редуктора в зависимости от общего передаточного числа u p: +одноступенчатые - 1,6… 6,3; + двухступенчатые - 8… 40; + трехступенчатые - 25… 60;