Рисунок 2 - Насос аксиально-поршневой регулируемый типа 207

1.5 Подбор гидроцилиндра

Условия подбора: р г.ц. ³ p г.п., Q г.ц.³ Q г.п., N г.ц. ³ N г.п.

=

=  =0,034 м = 34 мм. (1)

=0,034 м = 34 мм. (1)

Гидроцилиндр конструкции типа ДСШ 14.56.001 необходимо изготовить с толщиной стенки для давления 16 МПа.

Таблица 3 – Подбор гидроцилиндра

| Марка г/ц | dг.ц., мм | dштока, мм | Толщина стенки d, мм | Длина хода штока Lштока, мм |

| h0 |

| ДСШ 14.56.001 | - | 0,87 |

1.5 Гидроцилиндры поршневые. Назначение и устройство

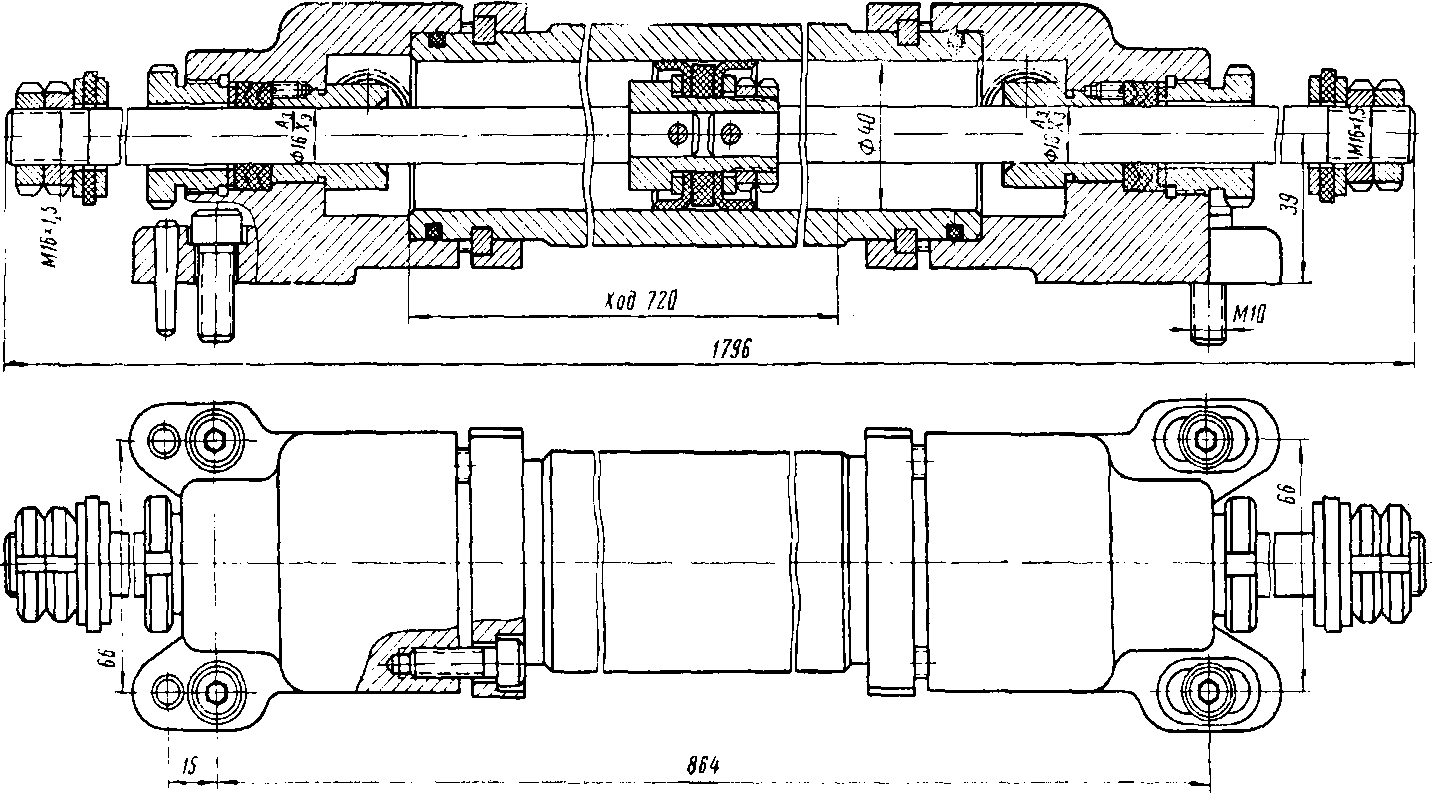

Назначение. Гидроцилипдры поршневые (рисунок 3) предназначены для преобразования энергии перекачиваемой насосом жидкости в механическую энергию исполнительного механизма.

Гидроцилипдры работают на чистом минеральном масле вязкостью 10—500 мм2/ сек при температуре масла от —35 до +50°.

Рисунок 3 - Гидроцилиндр

1.6 Выбор рабочей жидкости

На состояние рабочей жидкости, прежде всего, влияет широкий диапазон рабочих температур, а также наличие больших скоростей и высоких давлений. Существенноезначение при выборе рабочей жидкости имеет:

Вязкость, свойство, определяющее сопротивление жидкости относительному перемещению её слоёв.

Сжимаемость, характеризуется объёмным модулем упругости.

Температура вспышки – это такая критическая температура, при которой происходит самовоспламенение газовых выделений при соприкосновении их с воздухом.

Температура застывания – это температура, при которой масло теряет своей текучести.

К рабочим жидкостям гидропривода предъявляют следующие требования:

Хорошие смазывающие свойства, которые связаны с прочностью масляной плёнки и способностью противостоять разрыву. Рабочая жидкость должна предупреждать контактирование и схватывание металла, т.е. обладать противозадирными и противоизносными свойствами.

Стабильность свойств в процессе эксплуатации – это способность сохранять свой свойства при работе.

Антипенные свойства характеризуют способность жидкости выделять воздух или другие газы без образования пены.

Стойкость жидкости к образованию эмульсии. Характеризуется способностью жидкости расслаиваться или отделять попавшую в неё воду.

Антиокислительная стабильность – определяет долговечность работы масла в гидроприводе. Низкая стоимость и не дефицитность.

Таким образом, рабочая жидкость гидроприводов должны быть присущи: хорошие смазочные свойства, малое изменение вязкости при изменении температуры, большой модуль упругости, высокую стабильность против окисления, сопротивление вспениванию, малая плотность, совместимость с материалами гидросистемы, малая способность к растворению воздуха, хорошая тепло проводимость, возможно меньший коэффициент теплового расширения, незначительная взаимная растворимость с водой, большая удельная теплоёмкость, не токсичность и отсутствие резкого запаха, прозрачность и наличие характерной окраски.

Преимущественное применение в машинных гидроприводах должны иметь масла, которые изготовлены из нефти, подвергнутых глубокой селективной очистке, содержат антиокислительную, противоизносную, антикоррозийную и противопенную присадки. В связи с этим предлагаю для данного гидропривода масло И-18 ГОСТ 16728–78.

График 1 - Зависимость вязкости  масла И-18 от температуры

масла И-18 от температуры

Таблица 4 - Характеристика рабочей жидкости

| Рабочая жидкость | ГОСТ | Плотность,кг/м3 | Вязкость при +50°С,см2/c | Температуры в °С | Пределы рабочих температур, °С | |

| Застывания | Вспы-шки | |||||

| Индустриальное 50 | 1707-51 | 0.42-0.58 | -20 | +10…+70 |

1.7 Назначение, устройство и принцип действия распределителя Р-20.160

Золотники распределительные с гидравлическим управлением (рисунок 4) предназначены для реверсирования движения рабочих органов в прессах (или других машинах). Золотники работают на чистом минеральном масле 'вязкостью 10—400 мм2/сек при температуре масла до 50°. Рекомендуется применять масло индустриальное 20 или 30 (ГОСТ 1707—51).Распределительный золотник, выполненный 'по основной (первой) схеме и показанный на рис, работает следующим образом. При среднем положении золотника линия нагнетания соединяется со сливом, а обе полости цилиндра заперты. При подводе масла из системы управления под один из торцов золотника последний смещается в крайнее положение, соединяя одну полость цилиндра с линией нагнетания, а другую — со сливом.

Рисунок 4 - Трехпозиционный распределительный золотник

Гидравлическая схема трехпозиционного пяти ходового реверсивного золотника с соединением на слив нагнетательной линии и запертыми полостями цилиндра показана на рисунок 4.

Рисунок 5 – Гидрораспредилитель

Таблица 5 – Подбор распределителя

| Марка |  ,МПа ,МПа

|  , л/мин , л/мин

|  , МПа , МПа

|

|

| Р-20.160. | 1,3 | 158,93 |

1.8 Клапаны предохранительные с переливным золотником. Назначение, устройство и принцип действия

Клапаны предохранительные с переливным золотником (рисунок 6) предназначены для предохранения гидросистемы от перегрузки давлением и разгрузки от давления при помощи дистанционного управления.

Клапаны работают на чистом минеральном масле вязкостью 10— 400 мм2/сек при температуре масла до 50°. Рекомендуется применять масло индустриальное 20 или 30 (ГОСТ 1707--51).

Масло из полости давления, но каналу Е в корпусе 3 поступает в полость Г и через демпферное отверстие. А в золотнике 4 — в полость. В и под конусный клапан 1, который настроен на определенное давление.

Пока давление в системе не преодолеет усилия, на которое настроена пружина 2, гидравлический уравновешенный золотник 4 пружиной 5 удерживается в крайнем нижнем положении, перекрывая выход масла на слив.

При повышении давления в гндросистеме конусный клапан, преодолевая усилие пружины 2, открывается, и масло из полости. В по каналу. Б поступает на слив. Давление масла при прохождении через демпферное отверстие А понижается, и давление в полости В становится меньшим, чем в полостях Д и Г, вследствие чего золотник поднимается, соединяя линию давления со сливом и прекращая увеличение давления в гидросистеме.

С падением давления в гидросистеме ниже того, на который настроена пружина 2, конусный клапан 1 закрывается, перекрывая поток масла на слив.

При этом давление в полостях В, Г и Д выравнивается и золотник под действием пружины 5 опускается, перекрывая слив масли в бак.

Разгрузка гидросистемы производится при помощи дистанционного управления. Для этого из отверстия Ж удаляют пробку и присоединяют к нему трубопровод с клапанами дистанционного управления.

Рисунок 6 - Схема движения жидкости

1.9 Фильтры пластинчатые ТИП Г41

Назначение. Фильтры пластинчатые типов Г41-1 и Г41-2 (рисунок 7) предназначены для очистки от механических примесей минеральных масел вязкостью до 600 мм2/сек в гидравлических н смазочных системах машин.

Фильтр работает следующим образом. Через впускное отверстие загрязненное масло.поступает в корпус фильтра и через щели между пластинами попадает во внутреннюю полость, образованную вырезами в основных пластинах в форме круговых секторов. 1< выходному отверстию отфильтрованное масло проходит через ряд цилиндрических

Рисунок 7 – Фильтр пластинчатый

отверстии в шайбе. Фильтрующий.пакет очищается.путем поворота рукоятки. При очистке скребки, входящие на небольшую глубину в прорези между основными и промежуточными пластинами, удаляют слой загрязнений, скопившийся на входах в щели.

Пластинчатые фильтры типа Г41-2 (см. рисунок 7) предназначены для встраивания в механизмы (узлы) станков и отличаются от фильтров типа Г41-1 конструкцией крышки, которая в фильтрах Г41-2 не имеет входного и выходного отверстий.

Фильтрующий пакет центрируется в расточках корпусов механизмов (узлов) при помощи специальной центрирующей шайбы, в торце которой имеются отверстия для выхода отфильтрованной жидкости.

Таблица 7 – Подбор фильтра

| Марка | Q, л/мин |  , МПа , МПа

| xф |

| ФМ-5 | 0,025 | 6,308 |

2 Специальная часть

2.1 Предварительный расчет гидропровода

В предварительном расчете гидропривода определяется номинальные значения давления, расхода и мощности гидропередачи.

Мощность гидропередачи вращательного действия:

; (2)

; (2)

Мощность гидропередачи возвратно- поступательного действия:

Nг.п. =  [Вт]; (3)

[Вт]; (3)

Расход гидропередач:

Qг.п. =  [м3/с] (4)

[м3/с] (4)

;

;

;

;

.

.

2.2 Расчет гидравлических линий гидропередачи и назначение их диаметра

2.2.1 Расчет диаметра трубопровода (магистрали).

; [м] Þ [мм] = dстанд (5)

; [м] Þ [мм] = dстанд (5)

Допускаемые скорости жидкости в линиях гидропередачи выбираются в соответствии с таблицей:

Таблица 8 - Допускаемые скорости

| Р, МПа | 6,3 |  16 16

| ||

| [u], м/с | 4,5 | 5,5 |

Т.к. давление в гидросистеме превышает 16Мпа, значит допустимое значение скорости рабочей жидкости составляет 6м/с.

=0,01386 м = 13,86 мм.

=0,01386 м = 13,86 мм.

2.2.2 Выбор стандартного трубопровода

Из ГОСТ 8374-75 по условию  выбираем трубопровод со следующими данными:

выбираем трубопровод со следующими данными:

Dн = 28 мм (наружный диаметр трубы)

Dу = 16 мм (условный проход)

S = 6 мм (толщина стенки)

G1= 3,2 кг/м (вес одного погонного метра)

=

=  = 4,128 м/с,

= 4,128 м/с,

т.е. условие  , выполняется.

, выполняется.

2.2 Расчет энергетических потерь

2.2.1 Расчет потерь в гидролиниях

На всасывании:

;

;  (6)

(6)

На нагнетании:

(7)

(7)

(8)

(8)

На сливе:

(9)

(9)

(10)

(10)

Определяем суммарные потери давления в приводе.

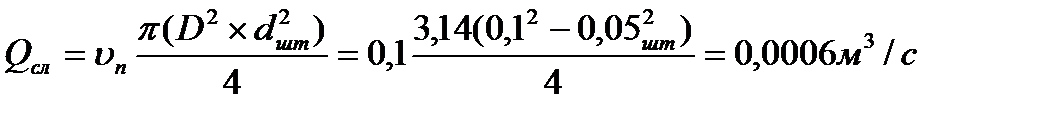

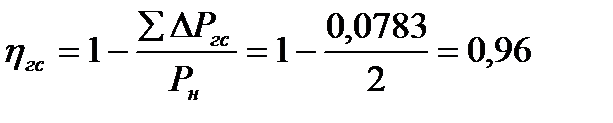

Определяем кпд гидролиний:

(11)

(11)

2.2.2 Расчет потерь в гидроцилиндре

(12)

(12)

(13)

(13)

Определение силу противодавления:

(14)

(14)

Определяем силу инерций:

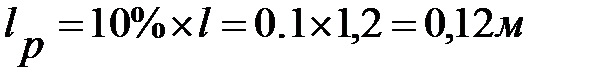

при разгоне

(15)

(15)

Масса приведенная

(16)

(16)

(17)

(17)

(18)

(18)

при торможений:

(19)

(19)

(20)

(20)

(21)

(21)

2.2.3 Расчет потерь в гидропередаче

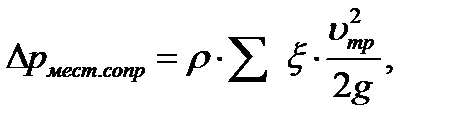

Гидравлические потери в гидропередаче складываются из потерь по длине в линиях системы и в местных гидравлических сопротивлениях.

, (22)

, (22)

где  -потери давления трубопроводах;

-потери давления трубопроводах;

- потери давления в местных сопротивлениях.

- потери давления в местных сопротивлениях.

(23)

где r - плотность масла (r = 960 кг/м3);

l - коэффициент гидравлических потерь;

l – длина трубопровода (l = 16 м.);

d – диаметр трубопровода (d = 0.016 м.)

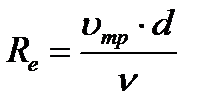

Число Рейнольдса:  , (24)

, (24)

где n - коэффициент кинематической вязкости (n = 100 10-6 м3/с);

(25)

Т.к. Re < 2320, то режим движения рабочей жидкости в гидросистеме ламинарный, следовательно:

Þ  (26)

(26)

(27)

где x - суммарный коэффициент гидравлических потерь

- местные потери на поворотах x = 1;

- распределитель x = 40…60;

- калорифер (теплообменник) x = 25…40;

- фильтр x = 5…20.

Þ  (28)

(28)

2.3 Расчет параметров диаграммы режимов работы гидропередачи

Максимальная подача насоса:

, (29)

, (29)

Давление настройки клапана:

, (30)

, (30)

Максимальное давление насоса:

, (31)

, (31)

Скорость или обороты на выходном звене гидропередачи:

(32)

(32)

Давление холостого хода:

(33)

(33)

Номинальная нагрузка на выходном звене гидропередачи:

= 14168 н. = 14,168кн. (34)

Скорость или обороты на выходном звене при номинальном давлении гидропередачи:

где

где  = 0,08 м/с. (35)

= 0,08 м/с. (35)

| Pн, |

| n м, |

| M м, |

| U н= Q/Q max |

| n max |

| n min |

| P нк |

| Dp м |

Рисунок 8 - Диаграмма режимов работы гидропередачи

2.4 Прочностные расчеты

2.4.1 Прочностный расчет гидроцилиндра

Определение максимального давления в цилиндре:

МПа (36)

МПа (36)

Принимаем:  =150МПа

=150МПа

Определение толщины крышки гидроцилиндра:

(37)

(37)

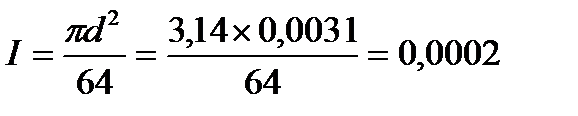

Момент инерции штока:

(38)

(38)

Определение допустимой нагрузки на шток:

(39)

(39)

Определение толщины стенки цилиндра:

(40)

(40)

2.4.2 Прочностной расчет трубопровода

для стали [

для стали [  ]=110МПа

]=110МПа

Определение толщины стенки трубопровода на линии всасывания:

(41)

(41)

Определение толщины стенки трубопровода на нагнетательной линии

Принимаем как 1 мм (42)

Принимаем как 1 мм (42)

Определение толщины стенки на сливе:

Принимаем как 1 мм (43)

Принимаем как 1 мм (43)

Определение наружного диаметра всасывающего трубопровода:

(44)

(44)

Определение наружного диаметра нагнетающего трубопровода:

(45)

(45)

Определение наружного диаметра сливного трубопровода:

(46)

(46)

2.5 Тепловой расчет

Принимаем:

КПД цилиндра  ;

;

КПД гидролинии  ;

;

КПД насоса

1. Определяем КПД привода:

(47)

(47)

2. Определение затраченной мощности:

(48)

(48)

3. Определение суммарных потерь мощности:

(49)

(49)

4. Определение объема бака:

(50)

(50)

5. Определение теплоотдающей площади бака:

(51)

(51)

6. Нахождение площади теплоотдающих поверхностей всех элементов гидропривод

(52)

(52)

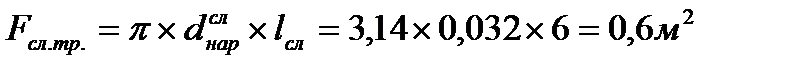

7. Нахождение площади теплоотдающей поверхности трубопроводов:

(53)

(53)

(54)

(54)

(55)

(55)

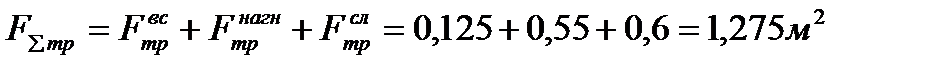

8. Нахождение суммарной площади теплоотдающих поверхностей всех трубопроводов:

(56)

(56)

9. Нахождение температуры установившегося теплового баланса.

Принимаем  ; рассмотрим случай с естественным охлаждением гидропривода

; рассмотрим случай с естественным охлаждением гидропривода  :

:

(57)

(57)

Выбранная рабочая жидкость допускает повышение  от

от  до

до  тепловой расчет выдержан.

тепловой расчет выдержан.

2.6 Определение суммарной массы элементов

(58)

(58)

Определяем массу жидкости:

(59)

(59)

Определяем массу бака:

(56)

(56)

Определяем суммарную массу гидропривода:

(57)

(57)

2.7 Расчет предохранительного клапана

Исходные данные:

Определяем давление открытого клапана:

(58)

(58)

Диаметр подводящего отверстия:

(59)

(59)

Диаметр шарикового затвора:

(60)

(60)

Сила предварительного поджатия пружины:

(61)

(61)

Диаметр проволоки пружины:

Величина предварительного поджатия пружины:

;

;

(62)

(62)

(63)

(63)

2.8 Расчет пластинчатого насоса двукратного действия

Исходные данные:

Расчет пластинчатого насоса двукратного действия.

(64)

(64)

1  ; (65)

; (65)

2  . (66)

. (66)

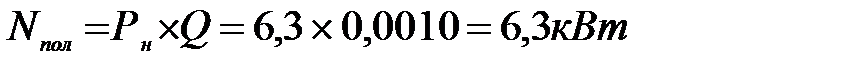

3  - полезная мощность (67)

- полезная мощность (67)

4  – приводная мощность (68)

– приводная мощность (68)

5  – диаметр вала (69)

– диаметр вала (69)

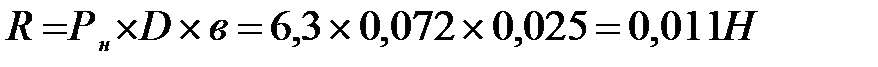

6  - нагрузка на подшипники вала (70)

- нагрузка на подшипники вала (70)

3 МОНТАЖ И НАЛАДКА

3.1 Требования к монтажу и наладке гидроцилиндра

При монтаже гидроцилиндра необходимо обеспечить жёсткую относительно гильзы фиксацию штока, для предотвращения самопроизвольного выдвижения.

3.2 Основные правила монтажа гидроцилиндра

1 Радиальные нагрузки на шток должны быть минимальными.

2 Необходимо обеспечить соосность штока с исполнительным органом машины. Непаралельность оси штока в направлении перемещения рабочего органа нагрузки не должна превышать 0.1 мм на длине 150 мм. Для проверки соосности устанавливают монтажные струны или отвесы.

3 Крепление гидроцилиндра должно быть прочным и жёстким, а для соединения штока с нагрузкой рекомендуется применять шарнирные соединения.

4 Величину рабочего хода штока следует выбирать несколько больше максимальной величины хода нагрузки, чтобы избежать ударов поршня о крышку.

5 Должен быть обеспечен удобный доступ к гидроцилиндру для текущего обслуживания и наблюдения за работой.

6 При работе в запылённых условиях шток цилиндра следует защищать от попадания пыли и грязи, чтобы сберечь уплотнения.

7 Внутренний диаметр трубопроводов для подключения гидроцилиндра должен быть принят из условия обеспечения необходимого времени срабатывания.

8 После монтажа гидроцилиндра и подключения его к гидросистеме необходимо удалить воздух из гидроцилиндра и гидросистемы.

Проверка работы гидроцилиндра состоит из перемещения штока в холостую и под нагрузкой.

Техническое обслуживание гидроцилиндра заключается в своевременной замене уплотнений при появлении утечек. Причиной повышенного износа могут быть: работа на загрязнённой рабочей жидкости, появление коррозии на штоке и гильзе, наличие царапин и зазубрин на штоке и гильзе.

3.3 Правила замены уплотнений

1 Перед установкой уплотнительных элементов очистить всю систему от грязи.

2 Уплотнения не должны проходить под острыми кромками, выступами штока, резьбой, посадочными канавками и так далее (при монтаже они должны быть закрыты в соответствии с рекомендациями).

3 Уплотнения и детали уплотнительного узла должны быть смазаны.

4 Для монтажа уплотнений нужно использовать специальный инструмент.

5 При отладке гидроцилиндра запрещается проводить работы на гидроцилиндре под давлением; включать гидропривод со слабо закреплёнными

или незакреплёнными цилиндрами; подтягивать крепёжные детали во время его работы; устанавливать цилиндр без технического паспорта, подтверждающего его готовность к эксплуатации.

3.4 Требования к монтажу и отладке гидропривода

Монтаж гидропривода следует начинать с проверки наличия всех комплектующих узлов и их исправности. Убедившись в исправности комплектующих узлов, приступают к монтажу гидросистемы – насосных установок, гидромотор, гидроцилиндров, гидроаппаратуры, контрольно-измерительных приборов, затем монтируют систему управления, охлаждения и так далее. Перед установкой может быть проведён входной контроль гидрооборудования в объёме приёма задаточных испытаний.

3.5 Операции по монтажу и пробному пуску

1 Транспортирование агрегатов и узлов гидропривода к мету монтажа следует осуществлять в специальной таре или упаковке исключающей повреждение или загрязнение этих агрегатов или узлов.

2 Оснащение помещений, рабочих мест и технология монтажа должны исключать попадания в гидросистему стружки и грязи.

3 Технологические заглушки, прокладки и подобные детали, защищающие внутренние полости гидроустройств от загрязнения окончательно удаляются непосредственно перед монтажом.

4 Не допускается монтаж гидроустройств с механическими повреждениями, а также с дефектами присоединительной резьбы.

5 Трубопроводы для монтажа гидропривода должны быть очищены от окалины, ржавчины и грязи.

6 Резьбы трубопроводных соединений перед монтажом должны быть смазаны рабочей жидкостью.

7 Монтаж гибких рукавов должен исключать скручивание рукавов их перегибы радиусом менее допустимого, а также истирание наружного слоя в процессе эксплуатации.

8 Уплотнители перед монтажом следует очистить от загрязнения и смазать рабочей жидкостью или смазочным материалом инертным к материалу уплотнения.

9 Если уплотнители хранились при отрицательных температурах перед монтажом их следует выдержать в течение суток при toC = 20. С или в течении одного часа при toC = 50oC.

10 При монтаже уплотнителей следует использовать монтажные приспособления указанные в эксплуатационной документации.

11 Уплотнители должны быть установлены без перекосов, скручивания и механических повреждений.

12 При монтаже гидропривода следует применять только штатный инструмент. При необходимости следует использовать торировочные ключи.

13 Перед пробным пуском после монтажа необходимо провести следующие работы:

14 Проверить по схеме правильность соединения трубопроводов.

15 Проверить затяжку соединений трубопроводов, а также затяжку крепления к стыковым поверхностям гидроустройств.

16 Проверить крепление насосов, гидродвигателей и другого гидрооборудования.

17 Полностью ослабить регулировочные пружины предохранительных клапанов (за исключением случаев когда предохранительные клапаны отрегулированы и опломбированы или заперты замком на заводе изготовителе).

18 Проверить правильность подключения заземления.

19 Залить рабочую жидкость в гидробак до требуемого уровня, а также в насосы и гидромоторы (если это предусмотрено эксплуатационной документацией).

20 Открыть воздухоспускные устройства, а при их отсутствии ослабить соединение трубопроводов указанных в руководстве по эксплуатации.

21 Кратковременным включением проверить правильность направления вращения электродвигателей и насоса.

22 Включением насоса заполнить гидросистему рабочей жидкостью.

23 При кратковременной работе гидропривода удалить воздух из гидросистемы, после чего закрыть воздухоспускные устройства и долить рабочую жидкость в гидробак до требуемого уровня.

24 После проведения работ в соответствии с указанными пунктами проводят пусконаладочные работы объём и последовательность которых указаны в эксплуатационной документации.

25 Настройку максимального давления гидропривода производят предохранительными клапанами или регуляторами давления насосов. Значение давления настройки должно быть указано в эксплуатационной документации.

26 По окончании отладки гидропривода в наладочном режиме его работу проверяют в рабочем режиме в соответствии с техническим циклом. После чего следует законтрить и опломбировать органы управления.

27 При выполнении пусконаладочных работ следует провести промывку гидросистемы в течении времени указанного в эксплуатационной документации но не менее 8 часов для систем со следящим приводом и не менее 4 часов для остальных систем.

28 Гидропривод принимают в эксплуатацию на основании анализа пробного пуска; обеспечивают безопасность эксплуатации и комплектации гидропривода.

3.6 Запуск гидропривода в эксплуатацию

1 Заполнить бак маслом с соблюдением рекомендаций.

2 Ослабить регулировочный винт предохранительного клапана.

3 Проверить положение рабочих органов и распределителей. Поставить распределители в положение, обеспечивающее поджим рабочих органов к упору.

Поскольку при первоначальном запуске возможны любые случайные движения рабочих органов, следует установить упоры, тщательно наблюдать за движением каждого рабочего органа в момент запуска, предварительно установив их в не опасной зоне.

4 Провернуть рукой вал насоса на несколько оборотов.

5 Запустить толчком приводной электродвигатель, проверив правильность направления вращения.

6 Проверить наличие давления при включении насосной установки.

7 Устранить наружные утечки.

8 Начать работу на низком давлении.

9 Выпустить воздух из верхних частей трубопроводов и гидродвигателей.

10 Проверить уровень масла в баке, при необходимости долить масло.

11 Промыть гидросистему.

12 Установить нормальное давление в гидросистеме.

13 Переключая распределители, проверить полный ход всех рабочих органов.

14 Убедиться, что на поверхности масла в баке нет пены. Если пена имеется, проверить уплотнения вала насоса, герметичность всасывающего и сливного трубопроводов, а также глубину погружения концов трубопроводов ниже уровня масла в баке на 4 – 5 их диаметров, увеличить подпор сливной линии, установить в напорной линии обратный клапан, исключающий возможность слива масла из гидросистемы при её остановке, изменить конструкцию бака с целью улучшения деаэрации.

15 Произвести регулировку аппаратов на заданные режимы работы.

16 Подключить схему электроавтоматики.

17 После 1.5 – 2 часов работы в заданных режимах определить установившуюся температуру масла, при перегреве проверить устройства разгрузки и систему охлаждения.

18 Проверить расход масла через дренажную линию.

19 Тщательно устранить наружные утечки.

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1 Расчёт затрат на проектирование гидропривода

Затраты на проектирование складываются из затрат на выполнение проектных работ и накладных расходов.

4.2 Расчет затрат на выполнение проектных работ

Общий фонд зарплаты разработчиков (конструкторов)

Рассчитывается по формуле:

Фобщ=Фосн+Фдоп (71)

где: Фосн – основной фонд зарплаты;

Фдоп – дополнительный фонд зарплаты.

Фосн=Зпр+П (72)

где: Зпр – прямая зарплата;

П – премия, выплачиваемая за качественные показатели работы

Фдоп=Зд+Рк (73)

Где: Зд – доплаты за работу в ночное время, в выходные дни, за выполнение гособязанностей, оплата отпусков;

Рк – выплаты по районному коэффициенту (за худшие климатические условия).

Прямая зарплата разработчиков (конструкторов) рассчитывается, исходя из трудоемкости проектных работ и тарифной ставки (оклада) разработчика (конструктора).

Зпр=Счас ∙ Тр (74)

где: Счас – часовая тарифная ставка конструктора, руб.;

Тр – трудоемкость проектных работ, рассчитанная на основании нормативов времени на разработку чертежа (схемы), проведения технических расчетов и составление текстовых документов, час.

Тр =Тр эс + Трр +Тртд +Трпз (75)

где: Тр эс – трудоемкость составления электрических, гидравлических или пневматических схем, час;

Трр – трудоемкость проведения и оформления расчетов, час;

Тртд – трудоемкость составления текстовых конструкторских документов, час;

Тр пз – трудоемкость составления пояснительной записки, час.

Расчёт:

Оклад конструктора третьей категории в настоящий момент составляет 3000 рублей. В месяце 22 рабочих дня, продолжительность смены 8 часов. Стоимость одного часа работы проектировщика составляет:

Счас = 3000 / 8 ∙ 22 = 17,04 (руб.)

В проекте разработано 7 чертежей:

Один лист формата А1 «Принципиальная гидравлическая схема» с количеством элементов – 27, Нвр = 36.8 час ∙ 1.6 (таблица18), К1=1.6 (таблица 1).

Один лист формата А1 «Общий вид гидроцилиндра» с количеством деталей, входящих в сборочный чертеж – 9, Нвр = 18 час (таблица 12).

Один лист формата А1 «Сборочный чертёж гидроцилиндра»:

общий вид крышки – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

общий вид поршня – формат А4 (14 размеров) Нвр=1 час (таблица 13)

общий вид вала – формат А4 (14 размеров) Нвр=1 час (таблица 13)

общий вид гильзы – формат А4 (8 размеров) Нвр= 0.65 часа (таблица 13)

Один лист формата А1 «Общий вид гидроцилиндра» с количеством деталей, входящих в сборочный чертеж – 9, Нвр = 18 час (таблица 12).

Один лист формата А1 «Общий вид гидрораспределителя» с количеством деталей входящих в сборочный чертеж -6, Нвр = 15.6 часа (таблица 12).

общий вид крышки – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

общий вид штока – формат А4 (16 размеров) Нвр=1 час (таблица 13)

общий вид поршня – формат А4 (5 размеров) Нвр=0.49 часа (таблица 13)

общий вид гильзы – формат А4 (7 размеров) Нвр=0.65 часа (таблица 13)

Один лист формата А2 «Общий вид предохранительного клапана», формат А2 с количеством элементов – 6, Нвр = 15.6 часа

Один лист формата А2 «Сборочный чертеж предохранительного клапана»:

– общий вид золотника – формат А4 (10 размеров) Нвр=0.85 часа

общий вид пружины – формат А4 (3 размеров) Нвр=0.49 час (таблица 13)

общий вид колпачка – формат А4 (5 размеров) Нвр=0.49 часа (таблица13)

общий вид регулировочного винта – формат А4 (6 размеров) Нвр=0.55 часа

Определяем трудоемкость разработки конструкторской документации (составление чертежей и гидравлических схем)

Нвр взяты из таблицы 12,13 и 18.

Коэффициенты 1,6 и 0,8 взяты из примечания к таблице 18 и таблице 1

Тр гс = 27.4 ∙ 1.6 + 18 + 0.65 + 1+ 1 + 0.65 + 18 + 15.6 + 0.65 +1 + 0.49 + + 0.65 + 15.6 + 0.85 + 0.49 + 0.49 + 0.55 = 119.51 (часа)

Определяем трудоемкость подготовки, проведения и оформления расчетов.

Расчеты занимают в пояснительной записке 20 страниц. Нормы времени взяты из таблицы 22.

Для 25 показателей технического уровня:

Трр = (4.4 + 3.72) ∙ 20 стр. = 162.4 (часа)

Определяем трудоемкость составления текстовых конструкторских документов.Ведомость спецификации состоит из 53-ёх строк. Нормы времени взяты из таблицы 20.

Тр тд = 0,12 ∙ 53 = 6,36 (часа)

Определяем трудоемкость составления пояснительной записки.Нормы времени взяты из таблицы 20 (за исключением оформленных расчетов)

Тр пз = 1,3 ∙ 45 листов = 58,5 (часа)

Общая трудоемкость проект