У станов кварто (рис. 1.7) благодаря применению опорных валков рабочие валки в основном разгружены от изгибающих моментов. Распределение изгибающих моментов и напряжений изгиба между опорными и рабочими валками зависит от профилировки валков и отношения их диаметров. В литературе описаны три практически возможных случая сочетания профилей опорного и рабочего валков, для которых даны следующие соотношения:

1) опорный валок цилиндрический, а рабочий - выпуклый:

2) оба валка цилиндрические:

3) опорный валок цилиндрический, рабочий - с вогнутой поверхностью:

Полное усилие распределяется между валками таким образом, что рабочий валок воспринимает примерно 1/40, а опорный - остальное (около 98 %) усилие. Поэтому для ориентировочных подсчетов можно принимать, что все усилие при прокатке воспринимается опорным валком и его надо рассчитывать на изгиб по описанному выше методу (для двухвалковой системы).

Если в четырехвалковой системе приводными являются рабочие валки, то их рассчитывают на изгиб и кручение (рис. 1.8). В результате действия сил натяжения полос при

прокатке рулонов, кроме усилий в вертикальной плоскости, возникают горизонтальные усилия от смещения рабочего валка в горизонтальной плоскости.

Максимальный изгибающий момент в вертикальной плоскости находят по формуле (1.8).

Максимальный изгибающий момент в горизонтальной плоскости находится в середине бочки и будет равен:

(1.14)

(1.14)

где Рг - усилие от смещения рабочего валка в горизонтальной плоскости; Рг=  - величина смещения рабочего валка относительно опорного в горизонтальной плоскости; А - межцентровое расстояние между рабочими и опорными валками); Т- усилие натяжения; b - ширина полосы.

- величина смещения рабочего валка относительно опорного в горизонтальной плоскости; А - межцентровое расстояние между рабочими и опорными валками); Т- усилие натяжения; b - ширина полосы.

Для получения плоскости профиля полосы необходимо, чтобы форма бочек валков в любой точке на участке контакта металла с полосой удовлетворяла уравнению

(1-15)

(1-15)

где у - суммарная выпуклость (или вогнутость) валков при шлифовке; f- суммарный прогиб опорных и рабочих валков;  - сплющивание рабочих валков в очаге деформации; ув - суммарная выработка бочек валков; ут - суммарная тепловая выпуклость валков.

- сплющивание рабочих валков в очаге деформации; ув - суммарная выработка бочек валков; ут - суммарная тепловая выпуклость валков.

Суммарный прогиб валков/(см. рис. 1.7) можно определить по уравнению

(1-16)

(1-16)

где f1 и f2 - прогиб от действия изгибающего момента и поперечных сил:

где Р - усилие при прокатке; Е - модуль упругости материала валков; D - диаметр опорного валка; а - расстояние между осями подшипников; b - ширина листа; G - модуль сдвига материала валков. Упругое сплющивание валков

(1-17)

(1-17)

где.  для стальных валков (r - радиус рабочего валка; Р - удельное

для стальных валков (r - радиус рабочего валка; Р - удельное

давление металла на валки, Па).

При прокатке на многовалковых станах следует учитывать, что модуль упругости карбидовольфрамовых валков примерно в три раза больше, чем стальных, и

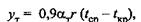

Тепловая выпуклость валков ут может быть определена по разности между серединой и краем бочки

(1-18)

(1-18)

где αт - коэффициент линейного расширения материала валков при их нагреве; tср и tкр - температура валка в средней части и на краю бочки (по некоторым данным эта разность составляет 5 °С для рабочих валков, 20 °С - для опорных).

Износ валков обычно не учитывается при холодной прокатке и при расчете профилактики новых валков горячей прокатки.