На основании производственного опыта можно рекомендовать следующую технологию изготовления гидравлической извести. Гидравлическую известь следует изготовлять централизованно в местах, где имеются необходимые сырьевые компоненты.

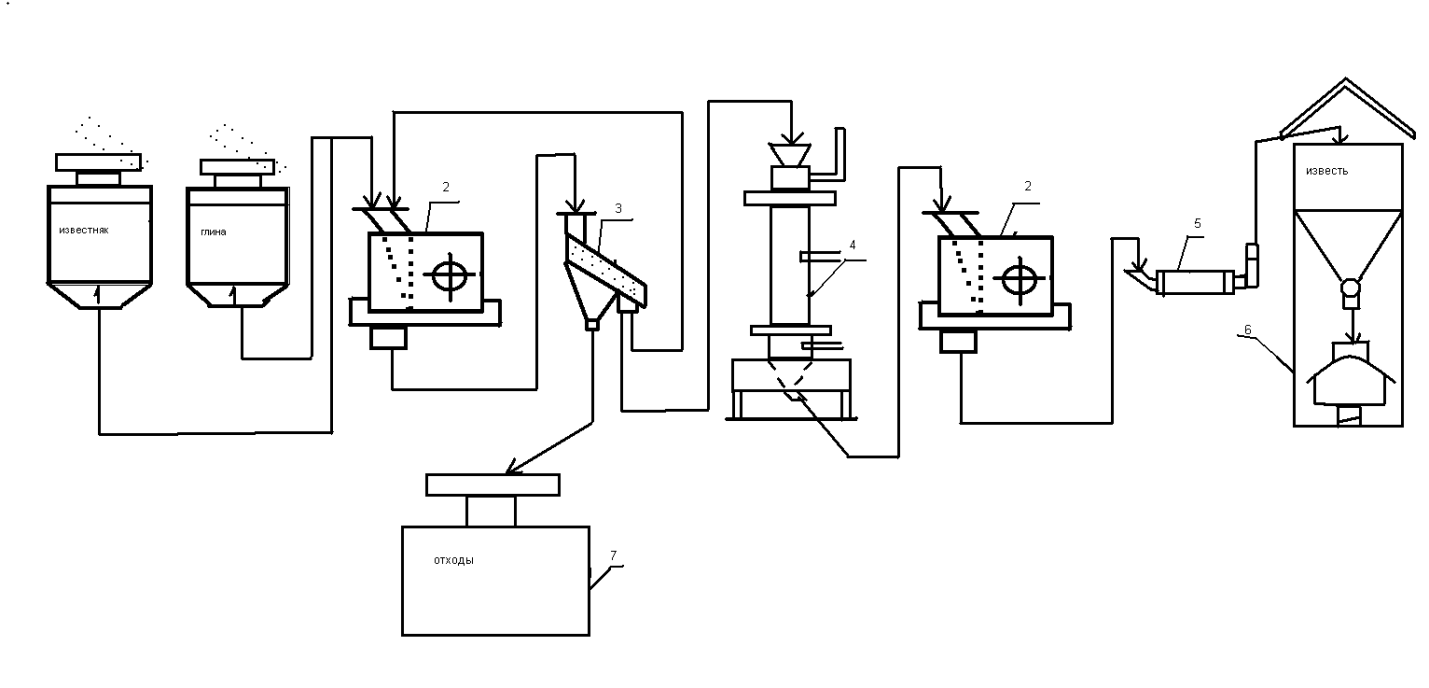

Гидравлическая известь веществополучаемое совместным дроблением известняка и глины в соотношении 80 % к 20 % по массе как показано на функциональной и технологических схемах, представленных на рис. 1 и 2

| Дробление |

| Глина |

| Складирование готовой продукции |

| Помол |

Обжиг (900-1100  ) )

|

| Сортировка |

| Дробление |

| Известняк в сырьевом бункере |

Рис. 2. Технологическая схема производства гидравлической извести

1-приемный бункер сырьевых материалов; 2- щековая дробилка;

двухситовый грохот; 4- шахтная печь; 5-шаровая мельница; 6-складской бункер; 7- бункер для отходов.

Как показано на технологической схеме, известь и глина со склада 1 поступают в щековую дробилку (2). Затем их сортируют на двухситовом грохоте (3). Откуда часть сырья идет на повторное дробление а часть в шахтную печь (4). Обжигают сырье при температуре 900-1100  . После обжига обожженную известь дробят и измельчают в мельницах (5).

. После обжига обожженную известь дробят и измельчают в мельницах (5).

Определение режима работы предприятия, расчет производственной программы

Под режимом работы понимается количество рабочих дней и часов в году, а также число и продолжительность рабочих смен работы подразделений предприятия.

В данном проекте по производству гидравлической извести предусматривается трехсменный режим работы предприятия с остановкой оборудования для проведения капитального ремонта.

При непрерывном режиме работы годовой фонд времени работы предприятия рассчитывается по формуле:

Гф=(365-n)*3*8, ч/год

Где n-число дней на капитальный ремонт(n=20)

Гф=(365-20)*3*8=8280 ч/год,

Годовой фонд времени работы технологического оборудования вычисляется с учетом времени на плановые остановки:

Гф.т.об=0,945*Гф=0,945*8280=7824,6 ч/год

Зная режим работы предприятия, можно выполнить расчет производственной программы по выпуску вяжущего.

Производственная программа предприятия по выпуску гидравлической извести

Таблица 3

| Наименование готовой продукции | Выпуск продукции, т | |||

| в год | в сутки | в смену | в час | |

| Гидравлическая известь | 1449,3 | 483,1 | 60,4 |

Далее выполняется расчет грузопотоков. Расчет грузопотоков- это определение количества материалов, проходящих через отдельные технологические переделы (операции).

По данным действующих предприятий механические потери принимаем в следующих размерах: при дроблении -0,5%, при транспортировании- 0,5%.

Расчет грузопотоков при производстве гидравлической извести

Таблица 4

| Наименование технологического передела(операции) | Процент потерь,% | Грузопотоки, т | |||

| в год | в сутки | в смену | в час | ||

| Складирование извести | 0,5 | 1456,5 | 485,5 | 60,6 | |

| Помол извести | 0,5 | 505012,5 | 1463,8 | 487,9 | |

| Дробление извести | 0,5 | 507537,6 | 1471,1 | 490,4 | 61,3 |

| Обжиг извести | 0,5 | 510075,3 | 1478,5 | 492,8 | 61,1 |

| Сортировка извести | 0,5 | 512625,7 | 1485,9 | 495,3 | 61,9 |

| Совместное дробление | 0,5 | 517764,7 | 1500,8 | 500,2 | 62,5 |

| Дозировка глинистых примесей (20%) | 0,5 | 106052,5 | 307,4 | 102,5 | 12,8 |

| Известняка (80%) | 0,5 | 416711,8 | 1207,9 | 402,6 | 50,3 |

| Хранение известняка | 0,5 | 418795,3 | 1212,9 | 404,6 | 50,6 |