Буровые твердосплавные коронки

В тех случаях, когда при бурении скважины требуется полная и достоверная геологическая информация, порода на забое скважины разрушается по кольцевой площади и в центре забоя остается неразрушенная порода, образующая по мере углубки скважины столбик породы – керн.Для этого породоразрушающий инструмент должен иметь форму кольца, на нижней стороне которого установлены разрушающие породу элементы (резцы)

Буровая коронка для колонкового бурения геологоразведочных скважин, как простыми, так и специальными снарядами, состоит из стального корпуса, на торце и на нижней части наружной боковой поверхности которого, закрепляются тем или иным способом резцы из твердых сплавов, сверхтвердых материалов или алмазов.

Буровые коронки для бурения простыми снарядами

Корпус коронки – «короночное кольцо». Выполняется из стали ст.30, Ст.35, Ст.40. В верхней части корпуса имеется наружная ленточная трапецеидальная резьба с шагом 4 мм, высотой витка 0,75 мм для присоединения к колонковой трубе (или к расширителю-кернорвателю) и внутренняя коническая расточка для установки рвательного кольца или заклинивания керна заклиночным материалом. В зависимости от типа и конструкции коронки в нижней части короночного кольца могут быть вырезаны промывочные каналы.

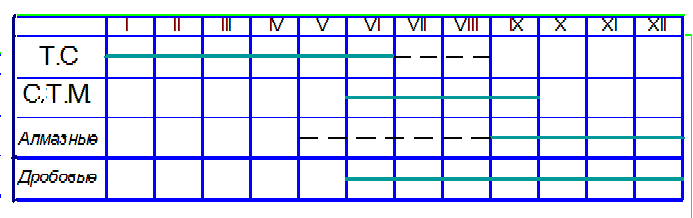

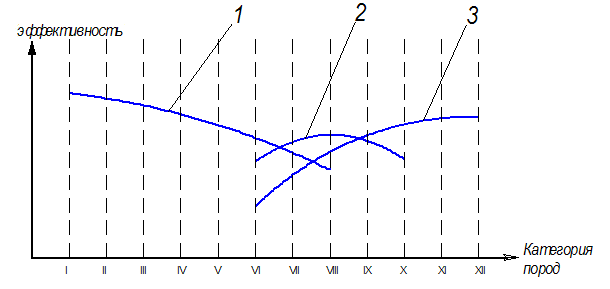

При колонковом бурении простыми снарядами различаются коронки и, соответственно варианты бурения, по материалам резцов. Резцы из твердого сплава ВК- твердосплавное бурение, резцы из сверхтвердых материалов (СТМ), включающих спеки синтетических алмазов, нитриды бора, композицию твердого сплава и алмазного напыления (АТП) - бурение с резцами_из СТМ; резцы из природных и синтетических алмазов - алмазное бурение, и, наконец, в качестве запасного варианта старое дробовое бурение, где роль резцов выполняет чугунная или стальная дробь. Область применения каждого из этих четырех вариантов определяется буримостью проходимых пород и, косвенно, глубиною скважины. Рациональные области применения коронок с различными материалами резцов приведены в таблице№ 1 и видны из графика рис.19, где показана зависимость эффективности применения разновидностей колонкового бурения по видам материалов резцов от категории пород. Хотя в учебной и справочной литературе указывается, что коронки с твердосплавными резцами рекомендуется применять в породах до VIII и даже до IX категорий по буримости, и зарубежный и собственный опыт показывает, что в породах от VII и выше износ твердосплавных резцов ограничивает величину углубки за рейс, т. е. снижается производительность, в то время как применение в этих породах резцов из сверхтвердых материалов, имеющих на порядок выше износостойкость, позволяет значительно повысить проходку за рейс, что полностью окупает их повышенную стоимость и позволяет повысить эффективность бурения.

Таблица 1

1- Твердосплавное, 2-СТМ, 3 – Алмазное.

Рис 1

Коронки с резцами из твердого сплава (твердосплавные коронки) Твердый сплав и формы резцов для твердосплавных коронок.

Материал, из которого изготавливаются резцы буровых коронок, должен обладать, прежде всего, повышенной твердостью и соответственной износостойкостью, а также высокой прочностью на сжатие и на изгиб и быть не очень дорогим. Таким требованиям отвечает широко распространенный металлокерамический вольфрамокобальтовый твердый сплав, обозначаемый индексом ВК, (ранее он назывался «Победит»). В некоторых учебниках и справочниках употребляется термин "спеченный сплав", на наш взгляд правильнее термин «металлокерамический». Кстати термин «сплав» здесь применяется условно, поскольку металлокерамика не сплав, а состоит из твердых зерен карбида вольфрама связанных расплавленным кобальтом. Зерна карбида вольфрама обладают высокой твердостью и износостойкостью, а кобальт, связывая зерна, придает «сплаву» прочность и упругость. Количество кобальта в процентах определяет марку сплава - чем меньше кобальта (и соответственно больше твердых зерен вольфрама), тем слав тверже, но и менее прочен на скол. Выпускаются сплавы от ВК3 до ВК25. Для условий бурения, где важны как твердость и износостойкость, так и прочность применяют сплавы ВК6 и ВК8. Эти сплавы имеют твердость по НRC ≈ 88 и предел прочности при изгибе ≈ 1400 – 1600 МПа.

Еще одно очень важное для бурового инструмента свойство – теплопроводность и теплостойкость. Хотя в некоторых источниках утверждается, что твердый сплав обладает хорошей теплопроводностью, это не совсем так - его теплопроводность в 3 – 4 раза ниже теплопроводности алмаза и при высоких скоростях вращения коронки в твердых породах рабочая кромка резца раскаляется за счет трения, не успевает охлаждаться и «сгорает». С ростом температуры прочность и износостойкость резко снижаются за счет плавления более легкоплавкого кобальта. Существует «критическая температура», при которой катастрофически возрастает износ – для ВК6 она ≈ 600оС

Для бурения в различных породах от I до VIII категорий по буримости, малоабразивных и абразивных, монолитных и трещиноватых применяются различные типы и конструкции коронок с твердосплавными резцами – 12 разновидностей. Соответственно для армирования коронок применяются различные формы пластинок твердого сплава, приведенные в табл. 2

Таблица 2.

| Шифр | Форма и размеры пластины | В каких коронках применяются | |||

| Г5303 |

| ||||

| 247/3 |

| М5 | |||

| Г5107 |

| СМ4, СТ2. | |||

| Г5108 |  | СМ5, СМ6, СА4, СТ2 | |||

| Г5106 |

| СА5, СА6 | |||

| Г5109 |

| СА4 | |||

| ? | 19/5 мм | М6. | |||

| Спец. | СМ9 | ||||

| Спец. | КТ-1 |