Техногенные отходы металлургии часто содержат элементы, опасные для человека и экосистемы. Это мышьяк, сера, фосфор, тяжелые цветные металлы - цинк, свинец, кадмий. Экологическая опасность таких отходов резко возрастает из-за их дисперсности.

Наибольшую угрозу представляют пыли и шламы, которые рассеиваются ветром при хранении.

Малые размеры частиц способствуют переходу элементов в водорастворимые соединения, так называемому выщелачиванию. Вредные вещества и ионы тяжелых металлов попадают в воду и почву. Очень токсичны пыли электросталеплавильных печей, в которых также содержатся хлор и фтор (в США плата за их хранение составляет десятки долларов за 1 т). Концентрация вредных компонентов в пылях и шламах в десятки и сотни раз больше, чем в шлаках, что связано с летучестью многих примесей. Поэтому уже простой перевод пыли в компактное состояние (спекание, сплавление) дает значительный экологический эффект. Вредные примеси содержатся и в шлаках цветной металлургии, однако здесь они находятся в компактном состоянии шлакового монолита, что существенно снижает экологическую опасность. Еще инертнее шлаки черной металлургии.

Таким образом, отходы металлургии включают и высокотоксичные материалы (пыли), и относительно инертные (доменные шлаки). Но даже складирование сотен миллионов тонн отходов требует отторжения больших площадей.

Главными факторами, определяющими возможность экологически безопасной утилизации отходов, вновь становятся их физическое состояние и химический состав. На это накладываются технические возможности существующих технологий и экономическая целесообразность с учетом экологической перспективы. Можно выделить три подхода к утилизации отходов: прямое использование, переработка с извлечением полезных компонентов, уничтожение. Наиболее рациональны первые два, но не все отходы можно переработать. Несмотря на наличие полезных компонентов, на настоящем этапе может не существовать эффективных технологий их извлечения. Такие отходы дешевле и безопаснее уничтожить. Рассмотрим направления утилизации отходов в черной металлургии, которая становится их потребителем

Прямое использование отходов. Прямое использование - наиболее простой и эффективный путь утилизации отходов, предполагающий минимальные затраты на их переработку. Оно возможно и рационально, если отходы экологически безопасны и не содержат извлекаемых компонентов. Или, наоборот, в них преобладает полезный компонент, как в скрапе. Без какой-либо подготовки, кроме сортировки по составу, его используют при выплавке стали. Аналогично утилизируют отходы машиностроения, армейскую технику и любой металлолом, то есть перерабатывают несобственные отходы металлургии. Другим примером прямого использования является окалина (добавка при выплавке стали, производстве агломерата).

Типичный пример отходов первого типа - доменный шлак. Он не содержит извлекаемых компонентов и экологически безопасен. Его выход составляет более 150 млн. т в год. Однако существующие технологии переработки позволяют утверждать, что доменный шлак - это не отход, а промышленное сырье, которое в индустриально развитых странах используется практически полностью. Его наиболее крупными потребителями являются цементная промышленность (в Японии - 70% доменного шлака, в ФРГ - 55%) и дорожное строительство (в Японии - 20%, в ФРГ - 40%). Применение шлака при производстве цемента дает дополнительный ресурсоэкологический эффект, так как снижает энергозатраты на 40% и уменьшает выбросы CO2.

Основу шлака составляют CaO и SiO2. При кристаллизации расплава образуется двухкальциевый силикат 2CaO*SiO2, который при охлаждении претерпевает полиморфное превращение, сопровождающееся увеличением объема. Это вызывает саморассыпаемость шлака. Предотвращение саморассыпаемости достигается увеличением скорости охлаждения расплава при его грануляции, например распылением в воду. Гранулированный шлак имеет много преимуществ, и его производство непрерывно увеличивается (в странах ЕС гранулируют 70% шлака). При определенных составах и большой скорости охлаждения шлак затвердевает без кристаллизации и приобретает стекловидную аморфную структуру. Из шлака делают отливки (каменное литье), производят техническое стекло и стекловату. Большое содержание железа в сталеплавильных шлаках (до 20%) затрудняет их использование в цементной промышленности. Основное применение - изготовление щебня для дорог. Шлак надо стабилизировать, чтобы связать избыток CaO и перевести железо в трехвалентное состояние. Кто повышает химическую стойкость и уменьшает выщелачивание. Шлаки с высоким содержанием фосфора и CaO используют как удобрение и при известковании почв. Но при большом содержании железа это неэффективно, и часть шлака подвергают вторичной металлургической переработке (в Японии и ФРГ до 20%).

Переработка отходов с извлечением полезных компонентов. Переработке с извлечением полезных компонентов могут подвергнуться различные отходы, но их состав, дисперсность, влажность затрудняют применение существующих технологий. Рассмотрим отходы, которые постоянно накапливаются и требуют новых площадей для хранения. Это хвосты обогащения, пыли и шламы, шлаки цветной металлургии. Концентрация железа в этих шлаках достигает 25% и более, а в пылях и шламах черной металлургии до 60%, что превышает показатели необогащенных руд. Но все они содержат примеси летучих металлов, прежде всего Zn (3Р7% в шлаках медных заводов, 6-10% в свинцовых). В отвалах цветной металлургии содержатся Cu, Co, Ni, Ag. Огромные запасы отходов привели к возникновению своеобразных техногенных месторождений.

Возникает закономерный вопрос: почему бы не использовать отходы, заменяя уменьшающиеся запасы руд? Так решались бы и задачи ресурсосбережения и экологии. Ответ прост: нет промышленных технологий переработки отходов. Их использование затруднено дисперсностью и присутствием летучих металлов. Хвосты обогащения дисперсны, но не содержат летучих примесей. Шлаки – компактный продукт, но содержат много примесей. Пылям и шламам присущи оба недостатка.

Окисленная форма железа в отходах определяет необходимость их переработки восстановительными процессами, например доменным. Однако дисперсные материалы нарушают газодинамику печи и увеличивают пылевынос. Применение агломерации не решает проблемы, так как процесс связан с интенсивным прососом газов через слой шихтовых материалов. Поэтому такие отходы должны быть предварительно окомкованы (получаемый продукт называют окатышами). Но этим не исчерпываются трудности переработки отходов с летучими примесями.

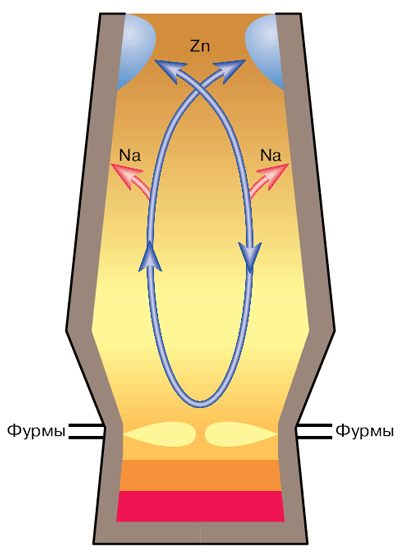

Рассмотрим влияние цинка и щелочных металлов на ход доменной плавки. Эти элементы не только летучи (имеют высокое давление насыщенного пара), но и легко восстанавливаются уже на средних горизонтах печи в виде паров. Поднимаясь с газовым потоком, пары окисляются и конденсируются на поверхности шихтовых материалов. Со столбом шихты оксиды опускаются, опять попадают в зону высоких температур, восстанавливаются, и возникает круговорот металлов (рис. 2). Причина циркуляции лежит в самом принципе шахтной печи, где всегда существуют градиенты окислительно-восстановительных условий и температуры по ее высоте. Циркуляция увеличивает расход кокса - дефицитного и дорогого топлива. Кроме того, примеси конденсируются на стенках доменной печи.

Щелочные металлы растворяются в огнеупорной футеровке, подвергая ее химической эрозии. Цинк и его оксид образуют наросты (настыли), которые механически разрушают футеровку.

Таким образом, даже при использовании окатышей из высокожелезистых окомкованных пылей и шламов происходит перерасход кокса и возникает взаимодействие примесей с футеровкой. При переработке отходов цветной металлургии это усугубляется дополнительным расходом кокса из-за более низкого содержания железа. Окатыши из чистых по примесям хвостов обогащения приводят к перерасходу кокса по этой же причине. Поэтому переработка указанных материалов очень ограниченна.

Шламовые отвалы пытались ликвидировать, используя их для засыпки отработанных карьеров и оврагов с последующей рекультивацией плодородной землей. Однако полученные “плоды” содержали токсичные вещества, и эта практика была прекращена. Аналогичный пример: отсыпка искусственных островов из шламов приводила к появлению токсинов в морепродуктах. Помимо неэкологичности таких решений они сводятся к закапыванию железа в землю, из которой его извлекали.

Ромелт - новый способ переработки отходов. Процесс Ромелт является непрерывным способом получения чугуна из железосодержащего сырья и отходов с применением недефицитных и дешевых марок некоксующихся углей [3]. Принципиальная схема печи Ромелт представлена на рис. 3. ‚ печь с расплавом шлака через нижние фурмы вдувается кислородно-воздушная смесь, которая интенсивно перемешивает шлак. Печь футерована только до уровня нижних фурм. Остальная часть выполнена из водоохлаждаемых элементов - кессонов. На холодной поверхности кессонов шлак образует твердую корку - гарнисаж. Так решается проблема стойкости футеровки в контакте со шлаковым расплавом. Шихта – руда или железосодержащие отходы (шламы, окалина) и уголь - непрерывно загружаются свер-

ху на поверхность шлакового расплава с температурой 1400Р1500 °С. Предварительной подготовки пылевидного сырья или угля не требуется. Уголь выполняет две функции. Его горение совместно с дожиганием газов поддерживает температуру в печи. Кроме того, он обеспечивает восстановление оксидов железа и формирование чугуна, который в виде капелек осаждается на дно (подину) печи. Металл и шлак выпускают через отверстия (летки), выполненные на разных уровнях.

Для дожигания выделяющихся газов (CO, H2, летучие углеводороды угля) и возврата тепла в ванну через верхние фурмы подается кислород. В опытной установке выходящие из печи газы поступают в котел-охладитель, где окончательно дожигаются за счет естественного подсоса воздуха, охлаждаются и подаются на газоочистку. В промышленном агрегате они будут использованы для выработки электроэнергии.

Процесс Ромелт расширяет возможности прямого использования отходов. На время эксплуатации печи накоплен опыт переработки различных материалов, включая шламы доменного и конвертерного производств, окалину, шлак свинцово-цинкового комбината. Из них извлекали главный полезный компонент (железо) и получали чугун, который использовали для производства стали.

Остальные компоненты переходят в безопасное компактное состояние - шлак, который по составу и свойствам близок к доменному и может быть использован аналогично ему. Так решается двуединая ресурсоэкологическая задача. Переработка шлаков цветной металлургии еще один пример утилизации несобственных отходов в черной металлургии. Однако на этом не исчерпываются возможности процесса.

В печи Ромелт компоненты распределяются между чугуном, шлаком и газом. Опыт показал, что легковосстановимые нелетучие элементы Cu, Ni восстанавливаются и переходят в чугун. Поэтому комплексный подбор шихты позволит получить легированный чугун со специальными свойствами.

Летучие элементы Zn, Pb, Ag выносятся с дымовыми газами и при охлаждении осаждаются в пыль, где их концентрация многократно возрастает. Поэтому при переработке некоторых отходов пыль процесса Ромелт становится сырьем для получения цветных металлов.

Для такого использования пыли важно знать, в какие соединения связываются элементы, и уметь управлять этим процессом. Теоретическое решение задачи можно получить расчетом сложных химических равновесий, а практическая реализация достигается изменением степени дожигания.

Очистные сооружения

Ещё одним способом снижения негативного влияния производства металлургии на гидросферу, может стать установка очистных сооружений. (Рис. 4, 5, 6)

Современное очистное сооружение - установка полной заводской готовности, предназначено для глубокой биологической очистки бытовых сточных вод отдельно стоящих жилых зданий.

Принцип работы очистного сооружения:

1 ступень: септик - отстаивание; первичное осветление стока и удаление взвешенных веществ.

2 ступень: анаэробный биореактор - сбраживание стока при помощи анаэробных бактерий в виде биопленки на загрузке из полимерных материалов без подачи воздуха; преобразование трудноокисляемых веществ в легкоокесляемые.

3 ступень: аэротенк - окисление стока с подачей воздуха от компрессора через аэраторы; осветление стока при помощи аэробных бактерий, в виде биопленки на загрузке из пористого материала совместно с активным илом.

4 ступень: аэробный биореатор - биологическая очистка стока при помощи биопленки на загрузке из полимерных материалов; сорбация и окисление загрязнений с подачей воздуха от компрессора; удаление фосфатов, за счет их связывания с ионами кальция и магния при растворении доломитовой загрузки.

Современное очистное сооружение полностью удовлетворяет правилам расчета объема установок глубокой биологической очистки. Полезный объем с учетом всех ступеней технологического процесса, должен быть равен не менее чем троекратному суточному притоку сточных вод. При не соблюдении данного правила, согласно обновленным СНиП, невозможно достижение высоких показателей очистки (более 95%) в цельноемкостной конструкции.

Основной технологической особенностью комплектного современного очистного сооружения является существенно увеличенный объем приемной камеры - септика, что позволяет более эффективно производить осветление стока и значительно реже осуществлять откачку накапливаемого осадка.

Конструктивное преимущество комплектного очистного сооружения (септика) - легкий доступ к эксплуатационным частям установки.

Современные решения автономных канализаций позволяют очищать сточные воды до 95%,путем их биологической очистки, используя, бактерии разлагающие органические вещества, анаэробным (без воздуха) и аэробным (с помощью воздуха) способами, подачу воздуха осуществляет компрессор. Автономная канализация на основе биологической очистки конструктивно выполнена в виде емкости разделенной на несколько частей, в первом сточные воды отстаиваются от тяжелых фракций, в последующих производится биологическая очистка. Последним этапом очистки является фильтрация и доставка в окружающую среду. Последним звеном автономной канализации является способ доставки чистой воды в окружающую среду, например: с применением насосов или дренажных колодцев. Такие автономные канализации так же требуют технического обслуживания: удаление неразлагающихся осадков, замена биологических веществ, промывка отстойника.

Автономная канализация устанавливается из расчета количества людей.

Материалы, из которых выполнены емкости, долговечны и устойчивы к действиям природной среды обычно это пластик, оцинкованные металлы, битумно-каучуковое покрытие. Монтаж должен производиться квалифицированными специалистами для обеспечения строительных норм и правил организации автономной канализации.

В качестве установок по очистке стоков наибольшее распространение получили три типа:

Станции глубокой очистки;

Септики с биофильтрами;

Септики с устройствами естественной биологической очистки.

Станция глубокой биологической очистки.

Назначение станций глубокой очистки - очистка сточных вод до концентрации загрязняющих веществ не выше допустимых норм на сброс стоков в рыбохозяйственные водоёмы. Здесь сразу нужно отметить, что степень очистки стоков такими станциями не постоянна и зависит от таких факторов как состав сточных вод, режим эксплуатации, температура окружающей среды. Компактность, к которой стремятся их производители становится их слабым местом. В результате, осложняется доступ к отдельным узлам и работа вторичных отстойников. Чем проще конструкция, тем обычно надёжней установка в работе.

Состав станций глубокой очистки.

Станция состоит из блока выполненного из металлического или пластмассового листа разделённого перегородками на несколько секций имеющих определённое функциональное назначение.

- Первая камера выполняет роль отстойника снижающего загрязнение сточной воды по минеральным и взвешенным веществам. В некоторых типах установок камера выполняет роль усреднительного резервуара для регулирования подачи стоков на следующие ступени очистки.

- Вторая камера выполняет роль аэротенка, в котором вода аэрируется воздухом насыщая её кислородом для стимуляции жизнедеятельности бактерий участвующих в очистке воды.

- Третья камера выполняет роль отстойника для сбора избытка активного ила (колонии бактерий), откуда тот принудительно удаляется различными способами с целью дальнейшей утилизации.

Остальные камеры выполняют вспомогательные функции усиливающие эффект очистки.

Изменение режима работы аэраторов и эрлифтов очистных установок стимулирует процессы направленные на извлечение из сточной воды азота (процессы нитрификации и денитрификации).

Все станции глубокой очистки комплектуются аэрационными устройствами различных типов (эжекторами при использовании насосов, аэрационными трубами при использовании компрессоров) т.к. колонии бактерий (активный ил) осуществляют окисление сточных вод с потреблением растворённого в воде кислорода.

К достоинствам станций глубокой очистки можно отнести быстрое окисление загрязнений (6-8 часов на полное окисление) и сравнительная компактность. К недостаткам - критичность к концентрации токсичных загрязнений и к длительным перерывам в поступлении стоков, особенно в холодное время года.

У многих станций глубокой очистки в гигиеническом заключении указывается условие сброса стоков на рельеф - только после дополнительной очистки на фильтрующей траншее. Это связанно именно с нестабильной работой некоторых станций, связанной с их компактностью.

Вывод:

Вредными веществами являются оксиды углерода, серы и азота. Ежегодное поступление в атмосферу сернистого газа оценивается специалистами-экологами в объеме 100–150 млн т. С его выбросами связано образование так называемых кислотных осадков, которые наносят большой вред растительному и животному миру, разрушают различные сооружения, памятники архитектуры. Загрязнение окружающей среды металлургическими производствами происходит из-за сточных вод, в которые попадают различные химические соединения, образующиеся в процессе выплавки металлов. Воду металлургическое производство потребляет в больших количествах, поэтому его предприятия всегда сооружают в непосредственной близости от рек и озер или создают специальные гидротехнические сооружения, в которых она накапливается.

В результате такого загрязнения окружающей среды происходит ухудшение здоровья населения, снижается продолжительность жизни, увеличивается смертность. По существующим оценкам, 20–50 % продуктов питания содержат ядохимикаты, нитраты, тяжелые металлы в концентрациях, опасных для здоровья. В зоне работы металлургических производств загрязнены источники питьевой воды как поверхностные, так и подземные, особенно после выпадения кислотных дождей. Специалисты– экологи ожидали значительное улучшение экологической обстановки в районах деятельности металлургических производств благодаря конверсии и сокращению объемов выплавки металлов. Однако результаты оказались менее значительными, чем ожидалось, из-за сильной изношенности и оборудования металлургического комплекса и их очистных сооружений. Экологи стали фиксировать массу аварийных выбросов в атмосферу и в водоемы с металлургических производств.

Поддержание экологической безопасности является одной из важнейших проблем современной России. В 1996 г. была опубликована Концепция перехода Российской Федерации к устойчивому развитию, разработанная на основе Указа Президента РФ от 4 февраля 1994 г. «О государственной стратегии Российской Федерации по охране окружающей среды и обеспечению устойчивого развития». Концепция была рекомендована регионам страны для конкретизации и исполнения.

В настоящее время в России применяются штрафы за загрязнение окружающей среды, платежи за природные ресурсы, экологическое страхование, создаются специальные экологические банки, стал формироваться рынок экологических работ и услуг. К злостным загрязнителям окружающей среды применяются административные санкции вплоть до закрытия предприятий или отдельных производств металлургического комплекса. Решение экологических проблем в металлургическом комплексе, конечно, во многом зависит от инвестиций, позволяющих заменить устаревшее оборудование основных производств и вспомогательных, включая фильтры и очистные сооружения. Потребность России в инвестициях в экологию, по оценкам западных экспертов, составляет до 2005 г. 350 млрд долларов. Эти данные были приведены на конференции «Экология и инвестиции», состоявшейся в Торгово-промышленной палате весной 1997 г. Если эту сумму разделить на 8 (лет), то получится, что Россия должна тратить только на экологию по 43 млрд долларов, а это больше, чем весь годовой бюджет России.

Приложение

Рис. 1

Рис. 1

Рис. 2

Рис. 2

Рис. 3 Черная металлургия

Рис. 4

Рис. 4

Рис. 5

Рис. 6

Рис. 6

Рис. 3а

Рис. 3а