Распределение повышения давлений по ступеням

Общее номинальное относительное повышение давления

Число ступеней сжатия

Z=2

Номинальное относительное повышение давления в каждой ступени

Номинальное давление всасывания во вторую ступень

Относительные потери давления на всасывании первой ступени

А - Коэффициент, учитывающий совершенство компрессора

Относительные потери давления во всасывающих клапанах второй ступени

Относительные потери давления на нагнетании

Относительные потери давления на нагнетании второй ступени

Усредненные давления:

Таблица 1.2

| Параметр: | 1 ступень | 2 ступень | ||||

| Номинальное давление, Мпа | ||||||

всасывания

| 0,1 | 0,3 | ||||

нагнетания

| 0,3 | 0,9 | ||||

| Усредненное давление в цилиндре, Мпа | ||||||

всасывания

| 0,0955 | 0,29 | ||||

нагнетания

| 0,324 | 0,923 | ||||

| Относительное повышение давления | ||||||

в цилиндре

| 3,39 | 3,18 |

Определение коэффициента подачи

Задаемся в соответствии с рекомендациями коэффициентами: дросселирования, подогрева, плотности.

Таблица 2.1

|

|

| |

| 1 ступень | 0,96 | 0,96 | 0,98 |

| 2 ступень | 0,98 | 0,97 | 0,97 |

Задаемся значением относительного объема и показателя политропы

Объемный коэффициент

Коэффициенты подачи ступеней

Определение основных размеров и параметров ступеней

Объем, описываемый поршнем первой ступени

Температура всасывания второй ступени

Объем, описываемый поршнем второй ступени

Задаемся частотой вращения вала электродвигателя

Задаемся средней скоростью поршня

Диаметр 1 ступени

Округляем до ближайшего

Полный ход поршня

Округляем

Уточняем среднюю скорость

Диаметр цилиндра 2 ступени

Округляем

Проверим значения

Уточняем описанные поршнями объемы

Проверяем производительность

Отклонение входит в ГОСТ, но для меньшего отклонения необходимо повышать частоту вращения электродвигателя

Таблица 3.1

| Параметр | 1я ступень | 2я ступень | |||||

| Число цилиндров | |||||||

| Диаметр цилиндра D, м | 0,44 | 0,26 | |||||

Площадь поршня  , ,

| 0,152 | 0,053 | |||||

Ход поршня  , м , м

| 0,12 | 0,12 | |||||

Частота вращения вала  , 1/c , 1/c

| |||||||

Объем, описываемый поршнем,

| |||||||

| 0,2918 | 0,1019 | |||||

| л/с | 291,8 | 101,9 |

Определение температуры нагнетания

Сжатие происходит по адиабате

Температура нагнетания 1 ступени

Температура нагнетания 2 ступени

Таблица 4.1

| Параметр | 1я ступень | 2я ступень | |||||

, К , К

| |||||||

| 3,39 | 3,18 | |||||

| 1,42 | 1,39 | |||||

, К , К

| 423,2 | 428,8 |

Выбор клапанов по пропускной способности

Задаем допустимую относительную потерю мощности и значения критерии скорости, принимаем одинаковыми для каждой ступени

Таблица 4.2

| F | R |

| 11,2 | 0,22 | 287,2 |

Задаем число всасывающих и нагнетающих клапанов

Таблица 4.3

|

| |

| 1 ступень | ||

| 2 ступень |

Скорости звука

Допустимая условная скорость газа в клапане

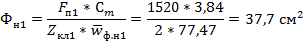

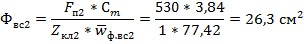

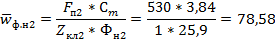

Эквивалентная площадь клапана

По площади выполняем подбор стандартных клапанов:

-всасывающий клапан 1 ступени – КТ 180-3,0-2,5 (Ф=38,8)

-нагнетательный клапан 1 ступени – КТ 180-3,0-2,5 (Ф=38,8)

-всасывающий клапан 2 ступени – КТ 180-1,5-2,5 (Ф=26,3)

-нагнетательный клапан 2 ступени – КТ 180-1,5-1,6 (Ф=25,9)

Подбор пружин клапанов

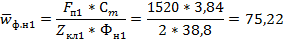

Скорректированное значение скорости газа в клапане

Скорости звука

Скорректированное значение критерия скорости газа в клапане

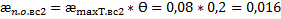

Задаем значения  и Ɵ

и Ɵ

Таблица 6.1

| Параметр | 1 ступень | 2 ступень | |||||

| всасывания | нагнетания | всасывания | нагнетания | ||||

| 0,076 | 0,097 | 0,08 | 0,1 | |||

| Ɵ | 0,2 | 0,2 | 0,2 | 0,2 |

Находим значение относительного перепада давления в клапане

Минимальный перепад давления

Находим значения h/b для каждого типа клапанов, по найденным значениям получаем значения коэффициента давления потока

Таблица 6.2

| Параметр | 1 ступень | 2 ступень | |||||

| всасывания | нагнетания | всасывания | нагнетания | ||||

| 0,429 | 0,429 | 0,214 | 0,214 | |||

| 1,275 | 1,275 | 1,165 | 1,165 |

Рассчитываем приведенную силу упругости пружины

Округляем до стандартных значений

Сила давления пружины на пластину клапана

Таблица 6.3

| Параметр | 1 ступень | 2 ступень | |||||

| всасывания | нагнетания | всасывания | нагнетания | ||||

| 75,22 | 75,22 | 77,38 | 78,58 | |||

| 346,15 | 352,16 | 351,91 | 359,65 | |||

| 0,217 | 0,214 | 0,220 | 0,218 | |||

| 0,076 | 0,097 | 0,08 | 0,1 | |||

| 0,2 | 0,2 | 0,2 | 0,2 | |||

| 0,0152 | 0,0194 | 0,016 | 0,02 | |||

| |||||||

| 0,429 | 0,429 | 0,214 | 0,214 | |||

| 1,275 | 1,275 | 1,165 | 1,165 | |||

| |||||||

| |||||||

|

Определение мощности привода компрессора

Коэффициент возврата энергии

Индикаторная мощность ступени компрессора

Индикаторная мощность компрессора

Задаемся значением механического кпд

Эффективная мощность

Вопросы:

1. Вопрос 29 – Где и в какой момент происходят гидравлические потери и подогрев газа. Почему от гидравлических потерь и подогрева газа на всасывании компрессора зависят производительность и мощность компрессора.

Гидравлические потери – сопротивления на пути от стандартной точки всасывания до рабочей полости цилиндра: потери во всасывающем патрубке, потери на входе в полость всасывания, потери в самой полости всасывания, потери во всасывающих клапанах. В момент, когда поршень достигнет НМТ, давление газа в рабочей полости цилиндра будет меньше чем давление всасывания. Потери давления составляют 0,04…..0,07 от давления всасывания.

После достижения НМТ, поршень продолжит двигаться дальше вверх, но при этом разница давлений будет сохраняться положительной в некоторый промежуток хода поршня. Дальше давление в цилиндре сравняется с давлением на всасывании и клапан закроется.

Рисунок 1. Индикаторная диаграмма действительного компрессора

Производительность идеального компрессора пропорциональна отрезку 4’-1’ на диаграмме. Этот отрезок представляет собой количество газа, подаваемое за один оборот коленвала. В компрессоре, в котором отсутствуют все другие потери и подогрев – температура будет оставаться равной температуре всасывания. Производительность пропорциональна отрезку 4’-a. Таким образом из-за гидравлических сопротивлений теряется часть хода поршня, а производительность уменьшится на величину пропорциональную отрезку 1’-a’.

Подогрев газа обусловлен его контактом с поверхностями деталей компрессора, которые ранее при сжатии были нагреты горячим газом. Нагрев всех деталей неравномерен. Разница в температурах всасываемого газа и деталей компрессора приводит к подогреву

Также на подогрев влияет превращение энергии, затрачиваемой на проталкивание газа через гидравлические сопротивления в теплоту. Или смешение свежего газа, с газом, оставшимся в мертвых пространствах компрессора и имеющим температуру отличную от температуры всасывания.

Уменьшение производительности при подогреве происходит из-за изменения плотности и массового расхода газа, так как температура газа увеличивается при соприкосновении с деталями компрессора и плотность газа снижается. Отсюда следует, что подогрев всасываемого газа позволяет увеличить кпд компрессора.

2. Вопрос 32 – Чем характеризуют и как измеряют неплотность клапанов. На какие параметры влияет неплотность всасывающих и нагнетательных клапанов.

Плотность клапанов зависит от качества изготовления и может нарушаться вследствие деформации седла и пластин. Неплотность приводит к потерям производительности и ухудшению энергетических характеристик, а также нарушениям теплового режима компрессора.

Неплотность клапанов обычно определяют путем измерения времени, необходимого для фиксированного изменения давления газа в емкости известного объема, когда это изменение давления обусловлено утечками газа через закрытый клапан. Неплотности клапана принято выражать условным зазором δ в микрометрах. Условный зазор – такой зазор по всему периметру пластин клапанов, расход газа через который равен расходу газа через неплотности закрытого клапана. (δ=0,25…1,0мкм – допустимо)

Если всасывающий клапан неплотен, то горячий газ будет поступать в полость всасывания, увеличивая температуру свежего газа. Таким образом температура в цилиндре будет раз за разом возрастать и может достичь недопустимых значений. То же самое происходит при перетечках горячего газа из полости нагнетания в цилиндр. При этом, перетекание газа через клапана, уменьшает объем газа, поставленного потребителю за одинаковое число полных оборотов коленчатого вала.

3. Вопрос 33 – Чем и почему ограничивается значение средней скорости поршня. Каков порядок определения основных размеров и параметров поршневого компрессора.

Поршень поршневого компрессора движется неравномерно: в мертвых точках мгновенная скорость равна нулю, а между мертвыми точками она достигает максимума. В расчетах поршневого компрессора используют среднюю скорость Сm. Это - скорость при которой за время одного оборота поршень пройдет тот же путь, что и в действительности. Значение средней скорости ограничивается износом. Чем выше средняя скорость тем больше путь трения в ед. времени и выше износ. При этом с увеличением скорости возрастают гидравлические потери.

Таким образом можно сказать, что определенному уровню развития техники (качеству материалов, совершенству конструкции газового тракта, механизма движения) соответствует свои допустимые значения средней скорости.

К основным размерам и параметрам относят: диаметр цилиндра, ход поршня, частоту вращения коленвала, диаметр штока. Далее – относительная величина мертвого объема, средняя скорость, отношение хода поршня к диаметру цилиндра, максимальное ускорение поршня или параметр  , отношение площади прохода в клапанах к площади поршня.

, отношение площади прохода в клапанах к площади поршня.

Чтобы определить основные размеры, необходимо знать: давление всасывания, давление нагнетания, температуру всасывания, род сжимаемого газа, условия охлаждения.

Расчет сводится к тому, что вначале определяют составляющие коэффициента подачи. По заданной производительности и коэффициенту подачи находят описанный объем. Затем подбирают сочетание значений, диаметра, хода и частоты вращения, которое обеспечивает меньшее потребление мощности компрессором.

4. Вопрос 45 – Какие требования предъявляют к самодействующим клапанам поршневого компрессора.

Самодействующие клапаны поршневых компрессоров должны соответствовать целому ряду требований, таких как:

- Малый мертвый объем (Обусловлен наличием полостей и каналов в клапане, его наличие приводит к снижению производительности. Чем меньше мертвый объем, тем больше производительность)

- Малые гидравлические сопротивления проходящему потоку газа (Чем больше гидравлические потери, тем больше площадки индикаторной диаграммы над линиями, соответствующими давлению нагнетания и всасывания. Чем больше эти площадки, тем больше потери энергии на перемещение газа: «полость всасывания-цилиндр-полость нагнетания».)

- Своевременность открытия и закрытия (Причинами запаздывания клапана могут быть: сила инерции покоя пластины, сила прилипания пластины к седлу, сила первоначального натяга пружины, сила сопротивления газа. На преодоление этих сил необходимо потратить часть энергии. Запаздывание влечет за собой обратные перетечки газа, что уменьшает количество газа, поданное потребителю. Так же возможен отскок пластины клапана, который влечет увеличение задержки.)

- Плотность в закрытом состоянии (Плотность клапанов зависит от качества изготовления и может нарушаться вследствие деформации седла и пластин. Неплотность приводит к потерям производительности и ухудшению энергетических характеристик, нарушениям теплового режима компрессора.)

- Надежность, долговечность, взаимозаменяемость (Надежность особенно важна, клапан является высоконагруженной системой, подверженной циклическим изменениям, поэтому клапаны чаще всего выходят из строя. Долговечность зависит от качества материалов, качества изготовления и рода сжимаемого газа. Чем чище газ, тем выше долговечность.

Все требования, предъявляемые к клапанам невозможно выполнить одновременно, так как некоторые из них связаны друг с другом и могут противоречить друг другу.