Практическая работа №12

Цель работы:

1.Развитие навыка по определению последовательности работ при проектировании фрезерной операции.

2. Развитие и закрепление навыка по заполнению технологической документации - бланка О.К.

3. Развитие навыка по расчету нормы времени на фрезерную операцию.

4. Осознание содержание и практического использования материала выполненной работы для курсового и дипломного проектирования.

Необходимые материалы:

I. Инструкция для выполнения работы.

2.Чертёж детали. ПРИЛОЖЕИЕ 1

3. Методическое пособие по заполнению технологической документации.

Задание: спроектировать фрезерную операцию по чертежу детали с

заполнением бланка О.К.

Теоретические положения

Содержание проектирования операции

Операция является основной законченной частью технологического процесса обработки детали. Таким образом, разработка станочных операций является существенной частью работы по проектированию технологического процесса. В ходе проектирования операции выбирают технологические базы, тип и модель станка, станочного приспособления, устанавливают содержание с структуру операции, припуски на обработку, производят выбор технологической оснастки (режущего, вспомогательного, измерительного инструмента), определяют режимы резанья, выполняют техническое нормирование операции.

Обработка плоских поверхностей.

Основным видом черновой и получистовой обработки плоских поверхностей является фрезерование, как высокопроизводительный с применением разнообразных станков, инструментов, имеющиеразнообразную конструктивную область применения.

Наиболее распространенной обработкой для чернового этапа для плоских поверхностей средних и больших размеров является фрезерование торцовой фрезой.

Для обработки различных контуров целесообразнее использовать концевые фрезы.

Для обработки пазов, уступов, в зависимости от особенности конструкции, используют концевые, дисковые фрезы.

В основном при фрезеровании достигается 12-9 квалитеты точности. При скоростном фрезеровании — 7 квалитет точности.

Фрезерные станки.

В единичном, мелко и среднесерийном производстве применяются одношпиндельные фрезерные станки - горизонтальные, вертикальные и универсально-фрезерные.

В крупносерийном, массовом производстве используют многошпиндельные станка:

- продольно-фрезерные (для поверхностей значительной длины)

-барабанно-фрезерные (для корпусных деталей значительных размеров)

На таких станках обрабатываются несколько деталей с различных сторон, что обеспечивает высокую производительность.

Специальные станки: резьбофрезерные, шпоночно-фрезерные целесообразно использовать в крупносерийном, массовом производстве.

Приспособление для фрезерных работ

Для фрезерных работ широко используют универсальные приспособления: тиски, универсальные делительные головки (УДГ); угловые столы, поворотные столы, вращающиеся столы.

Особенности всех приспособлений является высокая жесткость.

В связи с тем, что при фрезеровании возникают большие силы резания, а также вибрации обрабатываемых заготовок, для обеспечения заданной точности и надежности применяют усиливающие зажимные устройства различного типа с применением гидравлических, пневматических приводов.

В единичном, мелко и среднесерийном производстве для призматических Деталей широко применяют установку детали на столе станка и закрепление ее прихватами.

12. Время перерывов на отдых и личные надобности tОТЛ зависит от затрат физических усилий и интенсивности работы, определяется в процентах от оперативного времени.

Величина процента выбирается по нормативам времени.

13.Для выполнения операции необходимо наладить станок, т.е. установить приспособление и инструмент, настроить на размер и т.д.; по окончанию обработки партий деталей привести оборудование в исходное положение (снять приспособление, инструмент...) Затраты времени на выполнение этих действий называется подготовительно — заключительным временем - Тпз. Его величина зависит от слочености наладки и выбирается по нормативам времени

14. В состав штучно калькуляционной нормы времени Тштк подготовительно заключительное время входит как часть, приходящаяся на одну деталь в партии таким образом:

ТШТк = Тшт + Тпз/n (мин)

n - производственная партия деталей (число деталей одного типа размеров и наименования одновременно запускаемое в работу).

15. В единичном, мелкосерийном и среднесерийном производстве определяется Тштк. В крупносерийном и массовом производстве - Тшт: так как наладкой занимается наладчик.

16. Конечным показателем производительности обработки является сменная норма выработки (Н(шт.))

Н = Тcм/ Тшт время _за_ смену/ мин

Рекомендации по определению и расчету режимов резания и нормвремени.

1. Глубина резания определяются величиной припуска на обработки, обычно равна его величине.

2. По нормативам выбирается величина подачи на зуб Sz (мл,/зуб)

3. По нормативам определяется скорость резания V (м/мин)

4. Проводится расчет числа оборотов фрезы

n= 1000V/πDφ, где

D - диаметр фрезы.

5. По принятому числу оборотов nв определяется действитеьная скорость резания и рассчитывается: 1) Sm (мм/об)=S2 Z

2) Sm= Sа n (мм/мин) t0 = 1р.х

1 - подача на оборот

2 - минутная подача

SМ уточняется по паспорту станка

6. По нормативам определяется мощность резания мощностью станка Мдв

7. Основное время

Lp.x.=lрез+l1+l2

1рез - длина обрабатываемой поверхности

11+12 - величина врезания и передача определяется в зависимости от инструмента

по нормативам

8. Вспомогательное время tВС

9. Время, затрачиваемое на выполнение вспомогательных приемов (установку, снятия детали, выполнение вспомогательных ходов, контроль размеров) называют вспомогательным временем tВ

Выбирается по нормативам времени как tв1 - на установку, tв2 - связано с переходом tв3 на измерение.

10. Сумму затрат времени на выполнение основных и вспомогательных приемов называют оперативным временем tОП=t0+tВ это время составляет основную часть штучного времени.

11. Затраты времени на обслуживания рабочего места tо6с, (подготовка к началу работы, заточка инструмента, смазка и т. д.) величина этого времени зависит от вида оборудования и определяется в процентах от оперативного времени. Величина процента выбирается по нормативам времени.

Алгоритм выполнения работы.

1. Установить исходные данные для проектирования детали:

- Наименование детали

- Материал детали

- Габаритные размеры

- Вес детали

- Обрабатываемые поверхности с указанием размеров

- Тип производства

2. Определить вид и способ получения заготовки для данной детали.

3. Выбор станка для данной операции (СТМ, том 2)

4. Выбор приспособления (СТМ, том 2)

5. Выбор режущего инструмента с указанием марки материала режущей части (СТМ, том 2)

6. Разработать план фрезерной операции, т.е. определить её содержание по переходам и записать их содержание.

7. Заполнить бланк ОК с выполнением операционного эскиза

8. Определить глубину резания t (мм)

9. Выбрать подучу на зуб S2 (мм/зуб)

10. Выбрать скорость резания V (м/мин)

11. Рассчитать число оборотов фрезы u (об/мин)

12. Принять действительное nв (об/мин)

13. Рассчитать V8 (м/мин)

14. Рассчитать S0 (мм/об); SМ (мм/мин)

15. Определить мощность резания Nр .

16. Сравнить с мощностью станка, сделать вывод.

17.Рассчитать основное время tо и определить t0 для операции.

18. Выбрать по нормативам времени все составляющие нормативного времени (tв1, tв2, tвз)- Определить tв на операции.

19. Рассчитать оперативное время tОП (мин).

20. Рассчитать время на обслуживание (t0бС).

21. Рассчитать время на отдых (tОТЛ)

22. Рассчитать штучное время (tШТ).

23. Выбрать подготовительное и заключительно время (tпз).

24. Рассчитать штучное калькуляционное время (tШТК). "'

25. Рассчитать сменную норму выработки (Нсм).

26. Занести расчетные данные в бланк ОК.

Отчёт должен содержать

1. Расчет режимов резания.

2. Расчет нормы времени.

3. Заполненный бланк О.К.

4. Ответы на вопросы.

Контрольные вопросы.

3. Область применения УДГ.

4. В чем сущность и достоинства метода "маятниковой подачи" при фрезеровании шпоночных пазов?

5. Область применения вращающихся столов.

6. Характеристика встречного и попутного фрезерования.

СПИСОК ЛИТЕРАТУРЫ

1. Обработка металлов резанием: Справочник технолога/ Под ред. А.А.Панова. - М.: Машиностроение. 1988. – 736 с.

2. Справочник нормировщика / под ред.. А.В. Ахулова. - Л.: Машиностроение. 1987. - 482 с.

3. Справочник технолога –машиностроителя / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение. 1986. - 486. с.

4. Справочник металлиста. Т.4./ Под ред. М.П. Новикова и П.Н.Орлова. - М.: Машиностроение. 1977. - 720 с.

5. Общемашиностроительные нормативы времени. Серийное производство. М.: Машиностроение. 1974. - 274 с.

6. В,Ю. Новиков, А,И. Илъянков. Технология машиностроения: в 2 ч: учебник для студ,. учреждений сред, проф. образования - 2-е изд,, перераб, - М.: Издательский центр Академия,2012, - 352 с

7. А.И. Ильянков, В.Ю.Новиков Технология машинострооения: Практикум и курсовое проектирование:учеб, пособие для студ. сред. проф. образования/. - М.: Издательский центр Академия,2012, - 432с.

Выбрать свой вариант задания согласно таблице 1

Таблица 1 - Варианты заданий

| Вариант | 1,10 | 2, 12 | 3,13 | 4,14 | 5,13 | 6,16 | 7,17 | 8,18 | 9,19 | 10,20 |

| № задачи |

ПРИЛОЖЕНИЕ 1

Задача № 1

Спроектировать операцию фрезерования прямобочных шлицев D - 6´ 23´ 28n6´6 f 7 вала рисунок ниже. (Самостоятельно определить массу детали)

Задача №2

Спроектировать операцию фрезерования шпоночного паза 10Р9 для червяка рисунок ниже. (Самостоятельно определить массу детали)

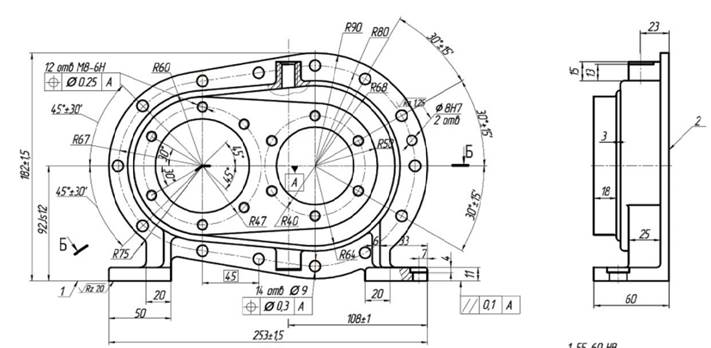

Задача № 3

Спроектировать операцию тонкого фрезерования плоскости

разъема 2 припуск на сторону 0,25 мм корпуса рисунок ниже. (Самостоятельно определить массу детали).