В связи с развитием новых отраслей промышленности, в особенности атомной энергетики, радиоэлектроники, точного приборостроения, промышленной микробиологии и химико-фармацевтических производств, разработаны волокнистые материалы и фильтры, способные обеспечить тонкую очистку больших объемов газов и воздуха от твердых частиц всех размеров, включая субмикронные. Это вызвано необходимостью очистки радиоактивных или других высокотоксичных аэрозолей, а также обеспечения ряда технологических процессов в рабочих помещениях совершенно свободным от обычной атмосферной пыли воздухом.

Эти фильтрующие материалы широко используются в индивидуальных средствах защиты органов дыхания (в противогазах и респираторах), а также в устройствах для отбора проб с целью анализа на запыленность.

Для улавливания высокодисперсных аэрозолей с эффективностью не менее 99% по наиболее проникающим частицам (размером 0,05—0,5 мкм) широко применяются фильтрующие материалы в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметр менее 2 мкм). Скорость фильтрации в них составляет 0,01—0,15 м/с, сопротивление чистых фильтров обычно не превышает 200—300 Па, а забитых пылью фильтров— 700—1500 Па. Улавливание частиц в фильтрах тонкой очистки происходит в основном за счет броуновской диффузии и эффекта касания, поэтому очень важно для изготовления их использовать волокна диаметром 0,1—1 мкм.

Регенерация отработанных фильтров тонкой очистки в большинстве случаев нерентабельна или невозможна; они предназначены для длительной работы (в течение 0,5—3 лет) с последующей заменой фильтра на новый. Входная концентрация сухой пыли не должна превышать 0,5 мг/м3, иначе фильтры придется слишком часто менять; например, при увеличении концентрации от 0,5 до 1 мг/м3 срок службы фильтров сокращается до 3—6 месяцев. Часто перед фильтрами тонкой очистки следует устанавливать более простые по конструкции и дешевые пылеулавливающие аппараты для снижения концентрации пыли до 0,5 мг/м3 и ниже.

|

|

В качестве тонковолокнистых сред в СССР широкое распространение получили фильтрующие материалы типа ФП (фильтры Петрянова) из полимерных смол. Они представляют собой слои синтетических волокон диаметров 1—2,5 мкм, нанесенные в процессе получения на марлевую подложку или «основу» из скрепленных между собой более толстых волокон. В качестве полимеров для ФП чаще используются перхлорвинил (ФПП) и диацетатцеллюлоза (ФПА), хотя возможно применение полистирола, полиакрилонитрила, фторполимеров и других полимеров.

Материалы ФП характеризуются высокими фильтрующими свойствами. Малая толщина слоев ФП (0,2—1 мм) дает возможность получать поверхность фильтрации до 100—150 м2 в расчете на 1м3 аппарата.

Наибольшее применение получили перхлорвиниловые волокна, характеризующиеся гидрофобностью и высокой химической стойкостью в кислотах, щелочах и растворах солей. Но они не стойки против масел и растворителей и термостойкость их невелика (до 60 °С). Ацетатные волокна гидрофильны, недостаточно стойки к кислотам и щелочам, но термостойкость их достигает 150 °С. Пылеемкость материалов типа ФП (50—100 г/м2) вследствие их высокой пористости (е=93—98%) несколько выше, чем асбестоцеллюлозных картонов и стекловолокнистых бумаг в одинаковых условиях эксплуатации.

|

|

Материалы ФП различаются между собой диаметром волокон и величиной сопротивления, определяемой при скорости потока 0,01 м/с. Например, марка материала ФПП-15-1,7 означает, что материал состоит из волокон диаметром 1,5 мкм и имеет сопротивление 17 Па при υг = 0,01 м/с.

Применяя материалы типа ФП для очистки агрессивных газов, следует учесть, что хлопчатобумажная марлевая подложка под действием сильных кислот разрушается и необходимо либо нейтрализовать газы, либо использовать материал с другой подложкой.

В настоящее время промышленностью изготавливаются только материалы со стандартным сопротивлением 15 и 30 Па. Материалы с большим сопротивлением получают, складывая в несколько слоев.

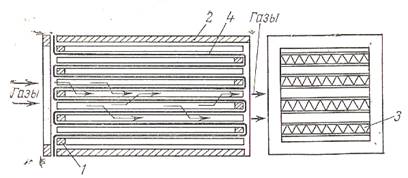

Оптимальная конструкция фильтров тонкой очистки должна отвечать следующим основным требованиям: наибольшей поверхности фильтрации при наименьших габаритах; минимальному сопротивлению; возможности более удобной и быстрой установки; надежной герметичности групповой сборки отдельных фильтров. Этим требованиям в наибольшей степени соответствуют распространенные в настоящее время фильтры рамочной конструкции (рис. 3). Фильтрующий материал в виде ленты укладываемся между П-образными рамками, чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях. Между соседними слоями материала устанавливаются гофрированные разделители, чтобы не допустить примыкания их друг к другу. Рамки, разделители, боковые стенки корпуса могут быть из различного материала: фанеры, винипласта, алюминия, нержавеющей стали.

|

|

Загрязненные газы поступают в одну из открытых сторон фильтра, проходят через материал и выходят с противоположной стороны. На одной торцевой стороне корпуса укрепляется уплотняющий фланец, к поверхности которого приклеена губчатая резиновая прокладка.

Рисунок 3 – Рамный фильтр тонкой очистки: 1 – П-образная планка; 2 – боковая стенка; 3 – разделители; 4 – фильтрующий материал.

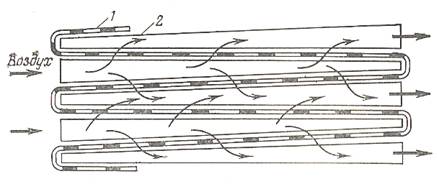

В последние годы выпускают фильтры марки Д-КЛ, представляющие собой набор цельноштампованных гофрированных рамок-разделителей из винипластовой пленки, между которыми укладывается фильтрующий материал. Эти рамки имеют форму клиньев и установлены с чередованием открытых и закрытых сторон в.противоположных направлениях (рис. 4). В отличие от соответствующих им по габариту фильтров с прямыми рамками-разделителями фильтрующая поверхность их больше на 25%.

В конструкциях фильтров типа Д-КЛ-У передняя и задняя стороны имеют форкамеры и закрыты крышками, снабженными патрубками (рис. 5). Эти фильтры предназначены для бескамерной установки, их выпускают двух габаритов Д-14КД-У и Д-28КЛ-У [13].

Фильтры типа «Д» и «Д-КЛ» рекомендуется устанавливать так, чтобы рамки находились в вертикальной плоскости; при этом предотвращается провисание материала при накоплении слои пыли.

Кроме рамочных фильтров прямоугольной формы различных габаритов изготавливаются малогабаритные фильтры В-01 и В-04 двустороннего действия цилиндрической формы. Они предназначены для установки в боксах.

Рисунок 4 – Фильтр с сепараторами клиновой формы типа Д-КЛ: 1 – фильтрующий материал; 2 – рамка-сепаратор клиновой формы.

Рисунок 5 – Фильтр Д-КЛ-у: 1 – входное отверстие; 2 – уплотнительное резиновое кольцо; 3 – выходное отверстие; 4 – корпус; 5 – фильтрующий элемент; 6 – форкамера.

Выбор фильтрующего материала ФП зависит от назначения фильтра, требуемой степени очистки и нагрузки на фильтр.

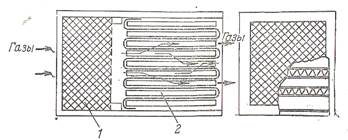

При концентрациях пыли менее 0,5 мг/м3 фильтры могут использоваться без предфильтров, однако более целесообразно предусмотреть предварительную ступень — фильтры грубой очистки. В фильтрах малой производительности размещают в одном корпусе фильтры тонкой очистки из материала ФП и фильтры грубой очистки из набивного слоя лавсановых волокон толщиной 100мм. Такие фильтры называются двухступенчатыми или комбинированными (рис. 6). Фильтры типа «ДК» (деревянные комбинированные) могут устанавливаться непосредственно на стенках бокса или камеры.

При концентрациях пыли менее 0,5 мг/м3 фильтры могут использоваться без предфильтров, однако более целесообразно предусмотреть предварительную ступень — фильтры грубой очистки. В фильтрах малой производительности размещают в одном корпусе фильтры тонкой очистки из материала ФП и фильтры грубой очистки из набивного слоя лавсановых волокон толщиной 100мм. Такие фильтры называются двухступенчатыми или комбинированными (рис. 6). Фильтры типа «ДК» (деревянные комбинированные) могут устанавливаться непосредственно на стенках бокса или камеры.

Рисунок 6 – Комбинированный фильтр ДК: 1 – секция с набивным слоем из волокон; 2 – секция тонкой очистки.

Фильтрующие материалы из тонких и ультратонких стеклянных волокон изготавливают двух типов: маты, получаемые прессованием мокрых слоев стеклянных волокон (по МРТУ-6-М879-62, стекло состава № 20, dB=l,5 мкм), и бумага, отливаемая из пулъ-пы на бумагоделательных машинах из волокон диаметром 0,01 — 1 мкм.

Разработаны стекловолокнистые фильтры тонкой и грубой очистки типа ПФТС производительностью 200, 500, 1000 и 1500 м3/ч с сопротивлением от 200 до 1000 Па. Корпуса фильтров изготовлены из нержавеющей стали Х18Н10Т или фанеры. Фильтры используются в системах, в которых можно ожидать загорания уловленного осадка или при наличии в воздухе веществ, разрушающих материалы ФПП и ФПА.

Глубокие фильтры.

В связи с основным недостатком тонковолокнистых фильтров — сравнительно коротким сроком непрерывной работы, во многих случаях используются многослойные глубокие фильтры, называемые иногда фильтрами долговременного использования. Эти фильтры состоят из глубокого лобового слоя грубых волокон и более тонкого замыкающего слоя тонких волокон, причем плотность упаковки волокон изменяется по глубине.

Многослойные фильтры рассчитаны на непрерывную работу в течение 10—20лет, что подтверждено практикой их эксплуатации.

Фильтры долговременного использования обычно размещаются в заглубленных в землю помещениях. По истечении срока службы их отключают и захороняют на месте путем цементирования, а в систему очистки включают резервные фильтры.

Волокнистые фильтры с высотой фильтрующего слой 0,3—2,0 м широко применяются для стерилизации воздуха в производстве антибиотиков, витаминов и других продуктов получаемых ферментацией. На практике установлено, что высокоэффективная очистка воздуха от бактерий размером 0,5—5 мкм фильтрацией через волокнистые фильтры является наиболее простым, надежным и недорогим способом стерилизации больших объем воздуха, требуемого для протекания аэробных ферментационных процессов.

Очистка воздуха от пыли и бактерий обычно проводится в две ступени. Первый (головной) фильтр снаряжается слоем стеклянного волокна с различной плотностью набивки и высотой фильтрующего слоя в зависимости от диаметра волокон. Диаметр волокон может варьироваться в пределах от 8 до 19 мкм; скорость фильтрации составляет 1,50 м/с.

Эти фильтры периодически стерилизуют острым паром в течение 4 ч, а затем просушивают сухим воздухом путем продувки в течение суток.

В качестве второй ступени используются фильтры на основе базальтового волокна, устанавливаемые непосредственно перед поступлением воздуха в ферментеры или посевные аппараты.

Корпусы фильтров-стерилизаторов имеют цилиндрическую форму и рассчитаны на работу под давлением до 0,3 МПа.

Снижение начальной концентрации аэрозоля при высокоэффективной очистке газов может проводиться в фильтрах грубой или предварительной очистки, имеющих низкое начальное аэродинамическое сопротивление (100—200, Па) ивысокую пылеемкость. Такие фильтры значительно дешевле (иногда в 10 раз), чем фильтры тонкой очистки, и их можно легко заменять или регенерировать.

Фильтрующий материал оптимального состава для предфильтров рекомендуется составлять из смеси волокон диаметром от 1 до 20 мим, причем, до 50% волокон должны иметь размеры менее 4 мим. При скорости фильтрации 0,05—0,1 м/с материал должен почти полностью улавливать частицы крупнее 1 мим. После частичного забивания пылью фильтр становится эффективным для частиц субмикронного размера: если начальный коэффициент проскока ζ'=50% по частицам размером 0,5 мкм, то конечный коэффициент проскока ζ"=l%.

В условиях эксплуатации большое значение имеет характер изменения сопротивления и эффективности при забивании предфильтров. Если эффективность улавливания по мере забивания возрастает быстрее, чем Δрф, то структура такого материала удовлетворяет предъявляемым требованиям.

При фильтрации полидисперсных аэрозолей распределение частиц в выходящем после предфильтра газовом потоке по размерам изменяется вследствие относительного обогащения его наиболее проникающими частицами, и достичь в этом случае существенного продления сроков службы фильтров тонкой очистки не всегда удается, так как пылеемкость тонковолокнистых материалов резко снижается, если в аэрозоле отсутствуют крупные частицы.

Окончательную оценку целесообразности применения предфильтров можно получить только в условиях эксплуатации. Причем определяющим фактором пригодности предфильтра является степень снижения роста сопротивления в фильтрах тонкой очистки.

Срок службы предфильтра до смены или регенерации определяется его пылеемкостью, которая зависит от предельно допустимой величины сопротивления, устанавливаемого исходя из экономических соображений — сопоставления стоимости энергии, потребляемой вентилятором на преодоление сопротивления фильтра, и затрат на более мощный вентилятор (с повышенным напором) со стоимостью смены фильтра.

Практически установлено, что при Δрф = 0,5 —0,7 кПа дальнейшая эксплуатация фильтра экономически нецелесообразна. Для

непрерывного поддержания производительности при изменении сопротивления в системе необходимо применять регулирование с по

мощью дросселя или направляющего аппарата либо использовать

многоходовые вентиляторы или многоступенчатые осевые вентиля

торы..

Попытки регенерировать предфильтры промывкой, воздействием ударных волн, отсасыванием пыли вакуумом не дали положительных результатов. Поэтому при входной концентрации 0,5— 1 мг/м3 смену предфильтров производят 2—4 раза1 в год.

На работе фильтров особенно неблагоприятно отражается содержание в газе частиц гигроскопичных солей, а также конденсации паров воды в фильтрующем слое, так как при этом образуются отложения в виде непроницаемой корки, <что приводит к выводу фильтра из строя.