10.5.1 После окончательной обработки новые и старогодные колесные центры, цельнокатаные и зубчатые колеса, центры зубчатых колес должны иметь параметры шероховатости поверхностей и размеры в полном соответствии с чертежами, техническими условиями и настоящей Инструкцией. Зубья зубчатых колес (венцов) должны быть проверены МПК.

10.5.2 При насадке нового центра на старогодную ось для обеспечения требуемого натяга разрешается выполнять диаметр отверстия ступицы в соответствии с диаметром подступичной части оси.

10.5.3 Во избежание задиров при запрессовке и распрессовке отверстия ступиц должны иметь запрессовочный конус с закруглениями кромок согласно чертежам.

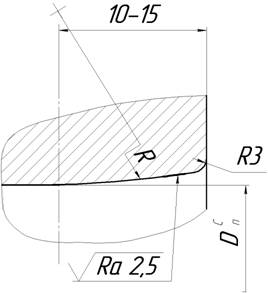

Предпочтительно выполнять заходную часть отверстия ступиц длиной от 10 до 15 мм скругленной, радиусом (рисунок 3), величина которого определяется по формуле

R = (1±0,06) Dоn, (2)

где Dоn — посадочный диаметр отверстия ступицы, мм.

Плавный переход от конуса к торцу выполнять радиусом 3,0 мм.

10.5.4 Отверстия в ступицах колесных центров, цельнокатаных колес должны быть соосны с ободом, без вмятин и забоин, а их ось - перпендикулярна торцовым поверхностям ступицы и боковым граням обода.

Допуски формы поверхности ступиц колесных центров, цельнокатаных и зубчатых колес должны быть:

- допуск непостоянства диаметра отверстия в поперечном и продольном сечениях не более 0,05 мм. В случае конусообразности больший диаметр должен быть обращен к внутреннему торцу ступицы.

При этом параметр шероховатости поверхности отверстия ступицы колесного центра или цельнокатаного колеса и зубчатого колеса должен быть:

Ra не более 2,5 мкм - при тепловом способе формирования,

Ra не более 5,0 мкм - при прессовом способе формирования.

Разность толщины стенок ступицы в разных местах по окружности допускается не более 5,0 мм (4,0 мм для ступицы колеса немоторных вагонов электропоездов и дизель-поездов, а для тепловозов с дышловым приводом - не более 10 мм).

Рисунок 3

10.5.5. Чистовую расточку отверстий ступиц центров и запрессовку осей разрешается производить как до, так и после насадки бандажей у всех типов колесных пар. На центрах колес с удлиненной ступицей (под зубчатое колесо) отверстие ступицы растачивать после напрессовки зубчатого колеса.

10.5.6 Во всех случаях, когда отклонение от профиля продольного сечения или круглости посадочной поверхности ступицы более допустимых значений или на посадочной поверхности имеются задиры, раковины или черновины, отверстие ступицы колесного центра, зубчатого колеса расточить для насадки на ось большего диаметра или восстановить наплавкой (кроме зубчатых и цельнокатаных колес) для посадки на ось того же или меньшего диаметра. Увеличение или уменьшение диаметра отверстий ступиц допускается в пределах норм на изменение размеров подступичных частей осей.

При расточке ступицы старогоднего центра с бандажом установка центра на станке производится по обточенным поверхностям бандажа.

10.5.7 Посадочная поверхность обода по образующей должна быть параллельна оси колесного центра. Допускается:

- непостоянство диаметра в продольном сечении не более 0,1 мм;

- непостоянство диаметра в поперечном сечении не более 0,2 мм при диаметре обода до 1175 мм;

- параметр шероховатости поверхности сопряжения с бандажом Ra не более 5,0 мкм;

- уменьшение диаметра и ширины обода – приведены в таблице 8;

- разность в толщине обода в разных местах не более 5,0 мм.

Уклон боковых граней проверяется шаблоном.

Кромки обода закругляют радиусом или делают фаску в соответствии с ремонтной документацией.

10.5.8 При ремонте, после снятия изношенного бандажа и механической обработки посадочной поверхности обода колесного центра, допускаются участки необработанной поверхности в количестве не более двух общей площадью не более 16 см2 при максимальной длине любого участка не более 40 мм.

10.5.9 Технологические отверстия для водил в дисковых центрах колесных пар сверлятся параллельно оси центрального отверстия ступицы с закруглением кромок радиусом от 2 до 5 мм. Прожигание этих отверстий кислородной резкой запрещается.

Ремонт зубчатых колес

10.6.1 Зубчатые колеса проверить на наличие трещин, предельного износа и других дефектов. Проверить плотность посадки венцов на ободе центра зубчатого колеса. Осмотреть элементы упругих зубчатых колес тепловозов.

10.6.2 Трещины, которые разрешено устранять согласно пункту 3.18 таблицы 9 настоящей Инструкции, могут выводиться шлифованием вручную абразивным кругом. Абразивные круги следует применять мягкие I, J или среднемягкие K, L (ГОСТ Р 52587), зернистостью от F70 до F46 (ГОСТ Р52381). Тип профиля: прямоугольного профиля или с коническим профилем, заправленный по профилю (рисунку 4). Допускается шлифованием производить машинную зачистку по всей длине ножки зуба, кроме впадин. При этом допустимое уменьшение ножки зуба – не более 3 мм. Переход от обработанной поверхности к впадине должен быть плавным без острых ступенек и заглубления впадины. После выведения трещин произвести МПК зачищенных мест. Допускается обработанные места подвергать упрочнению наклепом с помощью пневматического молотка, оснащенного бойком (рисунок 5) или многобойковым наконечником, а также дробенаклепом по технологии, утвержденной в установленном порядке.

10.6.3 При установке зубчатого венца на центр зубчатого колеса допускается зазор между зубчатым венцом и центром зубчатого колеса не более 0,1 мм на длине не более 1/3 окружности и увеличение диаметра отверстий под призонные болты не более чем на 2 мм (для МВПС и электровозов серии ЧС2, ЧС4 в/и).

Для колесных пар МВПС допускается установка зубчатого венца на центр зубчатого колеса тепловым методом по согласованной и утвержденной технологической документации ремонтного предприятия.

Рисунок 4 – Шлифовальный круг

а- форма бойка; б, в, г- положения инструмента при наклепе

Рисунок 5 – Наклеп впадины зубчатого колеса (h- зона упрочнения впадины)

10.6.4 Дефектацию и ремонт упругих зубчатых колес производить в соответствии с требованиями «Технологической инструкции на текущие ремонты ТР-3 и ТР-2 упругого зубчатого колеса тепловозов 2ТЭ116 и 2ТЭ10В, 2ТЭ10М, ЗТЭ10М, 2ТЭ10Л, ТЭЗ,4ТЭ10С» ТИ 287, «Технологической инструкции на установку призматических резино-металлических элементов в упругое зубчатое колесо тепловозов 2ТЭ116, 2ТЭ10 и 2М62» ТМ 1345.00.00.ТИ и «Руководством на ремонт упругих зубчатых колес тягового редуктора при среднем и капитальном ремонте тепловозов 2ТЭ10Л, 2ТЭ10В, 2ТЭ116» №105.80.700.10486.

Расточка бандажей

10.7.1 Перед расточкой бандажи подобрать по твердости (по телу бандажа) по данным сертификата. Значение твердости бандажей, указанное в сертификатах, занести в бумажный и электронный формуляр колесной пары.

10.7.2 Для обеспечения необходимой плотности посадки (натяга) внутренний диаметр бандажа должен быть меньше диаметра обода колесного центра от 1,2 до 1,6 мм на каждые 1000 мм диаметра обода колесного центра.

10.7.3 Внутреннюю поверхность бандажа расточить с обеспечением параметра шероховатости Ra не более 5,0 мкм и соблюдением размеров упорного бурта согласно пункта 1.10 таблицы 8 и выточки согласно чертежу. При этом высоту бурта разрешается уменьшить не более чем на 2,0 мм против чертежного размера.

10.7.4 Радиусы сопряжения элементов профиля выточки под бандажное кольцо должны быть не менее 2,5 мм, параметр шероховатости поверхности выточки Ra должен быть не более 5 мкм. На кромках выточки, выходящих на внутреннюю посадочную поверхность бандажа, должны быть фаски шириной 1,5 мм под углом 45°.

10.7.5 Непостоянство диаметров в продольных сечениях посадочных поверхностей бандажей должно быть не более 0,1 мм, непостоянство диаметра в поперечных сечениях не более 0,2 мм.

10.7.6 На обработанной внутренней поверхности бандажа на расстоянии не менее 10 мм от упорного бурта и выточки под бандажное кольцо черновины не допускаются. На остальной части этой поверхности не допускаются черновины площадью более 16 см2 (наибольшая длина черновины 40 мм). Черновин с площадью до 16 см2 должно быть не более 2 штук.

10.7.7 При обнаружении в процессе расточки внутренних дефектов металла (расслоений, раковин, трещин, неметаллических включений), которые не будут удалены при окончательной обработке внутренней поверхности, новый бандаж бракуется и составляется акт для предъявления рекламации заводу-изготовителю.