Схема ЭМП

| ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ |

| Выходной вал |

| Двигатель |

Исходные данные

Момент нагрузки: Мн = 1,25 Н*м

Частота вращения выходного вала: n = 15 об/мин

Угловое ускорение вращения выходного вала: εн = 1,5 рад/с2

Момент инерции нагрузки: Jн = 1,25 кг/м2

Род тока: переменный

Критерий расчета: быстродействие

Рабочий угол поворота выходного вала: θ = ±135 град.

Точность отработки не хуже: ϕ = 25 угл.мин.

Метод расчета: вероятностный

Процент риска при расчете на точность: 1%

Выбор электродвигателя для ЭМП.

Определение общего передаточного числа.

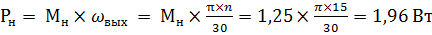

1)Первым делом произведем расчет двигателя по мощности.

где

Pдв - мощность двигателя указанная в его паспорте

(Pдв)р – расчетная мощность двигателя, необходимая для функционирования ЭМП

ξ – коэффициент запаса, учитывающий динамичность внешней нагрузки и нестабильность напряжения питания. Так как в ТЗ дана угловая скорость выходного вала, то это регулируемый ЭМП и ξ = 1,2.

η0 – КПД передаточного механизма (редуктора). Так как изначально он не известен, то предполагаем, что его величина 0,6…0,95. Таким образом пусть η0 = 0,8.

Pн – номинальная выходная мощность навалу

2,95 Вт

2,95 Вт

Предварительно выберем следующий, подходящий по мощности двигатель:

Асинхронный трехфазный двигатель ДАТ21411, со следующими характеристиками:

Номинальная мощность двигателя: Pдв = 6 Вт

Напряжение питания: U = 36 В

Номинальная частота вращения: nн.дв = 5000 об/мин

Номинальный момент: Мн.дв = 117,5*10-4 Н×м

Пусковой момент: Mп = 235×10-4 Н×м

Момент инерции ротора: Jр.дв. = 2×10-6 кг×м2

Теперь, зная номинальную частоту вращения двигателя, можно определить общее передаточное отношение.

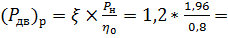

Коэффициент запаса по мощности:

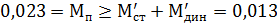

Теперь, проверим, подходит ли данный двигатель по пусковому моменту.

Где

Мп – пусковой момент двигателя

– статический момент нагрузки, приведенный к валу двигателя

– статический момент нагрузки, приведенный к валу двигателя

Н×м

Н×м

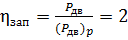

– суммарный динамический момент, приведенный к валу двигателя

– суммарный динамический момент, приведенный к валу двигателя

Jред = 0,15×Jр.дв = 0,30×10-6 кг×м2

Н×м

Н×м

Следовательно, выбранный трехфазный асинхронный двигатель ДАТ21411 подходит для данного ТЗ, как по пусковому моменту, так и по мощности.

2) Теперь перейдем к кинематическому расчету

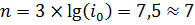

Определим число ступеней в передаточном механизме и передаточные отношения между ними.

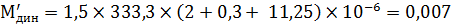

Т.к. критерием расчета является быстродействие, то число ступеней определяется по следующей формуле:

ступеней

ступеней

Используя критерий минимизации габаритов, имеем:

Округляя в большую сторону имеем n = 5

То есть схема передаточного механизма будет иметь следующий вид

| Z1 |

| Z3 |

| Двигатель |

| Z2 |

| i12 |

| Z4 |

| i34 |

| Z6 |

| i56 |

| Z8 |

| i78 |

| Z10 |

| i910 |

| Z5 |

| Z7 |

| Z9 |

Выберем кол-во зубьев первого колеса Z1. Пусть Z1 = 24. Так как критерий расчета быстродействие, то Z2 должно быть в 2..2,5 раза больше Z1, поэтому пускай

Z2 = 24*2,5 = 60. Тогда i12 = 2,5

Подберем передаточные отношения для средних ступеней.

Пусть i34 = i56 = i78 = i910 = 3

Тогда i910 = i0/(i12* i34* i56* i78) = 333,3/80 = 4,9

Из расчетов получается, что

Z1=Z3=Z5=Z7=Z9=Z11=Z13=24

Z2=60

Z4=72

Z6=72

Z8=72

Z10=117,6

Воспользовавшись стандартными рядами, подберем подходящие числа зубьев.

Тогда

Z1=Z3=Z5=Z7=Z9=Z11=Z13=24

Z2=60

Z4=71

Z6=71

Z8=71

Z10=118

i12=Z2/Z1=60/24=2,5

i34=Z4/Z3=71/24=2,95

i56=Z6/Z5=71/24=2,95

i78=Z8/Z7=71/24=2,95

i910=Z10/Z9=118/23=5,1

Перемножая передаточные отношения ступеней определим общее передаточное число и его отклонение от первоначально рассчитанного.

i12* i34* i56* i78*i910*i1112*i1314 = 327,3

i0=333,3

∆i0 = (333,0 – 333,3)/333,3 *100% = -1,8%

Составим таблицу характеристик ступеней и колес:

| № колеса | ||||||||||

| Z | ||||||||||

| № ступеней | ||||||||||

| inm | 2,5 | 2,95 | 2,95 | 2,95 | 5,1 |

3) Произведем силовой расчет моментов по ступеням

| Z1 |

| Z3 |

| Двигатель |

| Z2 |

| i12 |

| Z4 |

| i34 |

| Z6 |

| i56 |

| Z8 |

| i78 |

| Z10 |

| i910 |

| Z5 |

| Z7 |

| Z9 |

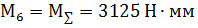

Вычислим суммарный момент на выходном валу.

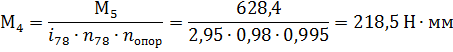

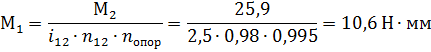

Определим момент для каждой ступени

Видно что 10,6 = М1 < MH = 11,7 т.е. двигатель выбран верно

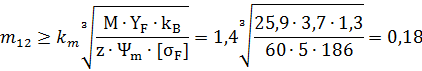

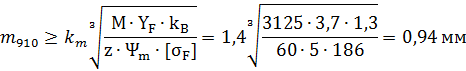

4) Рассчитаем модули шестерен и зубчатых колес

km = 1,4

kb = 1,3

z – число зубьев рассчитываемого колеса

YF – коэффициент формы зуба, зависящей от z (из таблицы)

(Ψm) – коэффициент ширины зубчатого венца

причем рекомендуется (Ψm)ш = 10 для шестерни, (Ψm)к = 5 для колеса

[σf] = σ-1/n – допускаемое нормальное напряжение

σ-1 – предел выносливости при циклическом нагружении

n = 1,5 - коэффициент запаса

Но прежде определим материал для всех шестерен и колес.

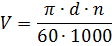

Для этого подсчитаем окружную скорость каждой шестерни

где

n – частота вращения шестерни

d = m*z– диаметр шестерни

m – приблизительный модуль, пусть m = 1 мм

1.

т.к. 6м/с < V в качестве материала шестерни выберем ст55, а в качестве материала колеса выберем ст45

[σf]ш = 377/1,5 = 251 МПа YF = 4

[σf]к = 280/1,5 = 186 МПа YF = 3,7

поэтому считаем модуль для колеса

m12 = 0,3мм

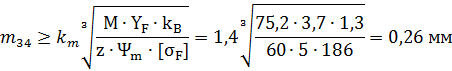

2.

т.к. 6м/с > V в качестве материала шестерни выберем ст45, а в качестве материала колеса выберем ст35

[σf]ш = 280/1,5 = 186,6 МПа YF = 3,7

[σf]к = 250/1,5 = 125 МПа YF = 3,7

поэтому считаем модуль для колеса

m34 = 0,3мм

Для остальных шестерен и колес будем использовать тот же материал, т.к скорости их вращения ещё меньше.

3.

m56 = 0,4мм

4.

m78 = 0,6мм

5.

m910 = 1мм

дополним таблицу с параметрами шестерен и колес

| № колеса | ||||||||||

| Z | ||||||||||

| m, мм | 0,3 | 0,3 | 0,4 | 0,6 | ||||||

| d, мм | 7,2 | 7,2 | 21,7 | 9,6 | 28,4 | 14,4 | 42,6 | |||

| № ступеней | ||||||||||

| inm | 2,5 | 2,95 | 2,95 | 2,95 | 5,1 |