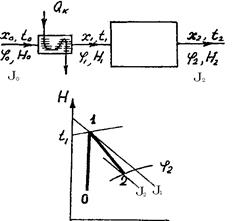

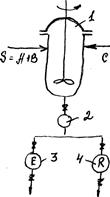

С рециркуляцией сушильного агента.

Схема.

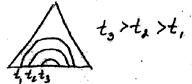

Изображенье на Jх

Плюсы и минусы.

Принципиальные схемы сушильных процессов. К600.

Для обеспечения заданных режимов сушки используют различные варианты организации процесса.

1. Основной вариант. (а)

В сушилке основного варианта (действительная сушка) создаются наиболее жесткие условия. Тепло подводится в наружном калорифере однократно, до температуры предельно допустимой для высушиваемого материала. Сушка сопровождается значительным перепадом температур теплоносителя.

2. Сушка с дополнительным подводом тепла. (б)

В этом случае воздуху во внешнем калорифере сообщается лишь часть тепла. Температура t1 определяется свойствами материала. Общее же количество тепла складывается из q калориф. и qдоп соотношение qк/qд = АВ1/В1В; и положения В1 зависит от него. Сушка идет по ломанной АВ1С.

3. Сушка с промежуточным подогревом воздуха по зонам. (в)

Сушилка состоит из ряда зон в каждой из которых установлен калорифер. Это позволяет вести процесс в мягких условиях, гибко при небольшом перепаде температур в сушильной камере. Влагосодержание воздуха увеличивается от зоны к зоне.

Сушилка состоит из ряда зон в каждой из которых установлен калорифер. Это позволяет вести процесс в мягких условиях, гибко при небольшом перепаде температур в сушильной камере. Влагосодержание воздуха увеличивается от зоны к зоне.

Нагрев 01; 0111; 0//1 //

Сушка 10/; 1/0//; 1//2

Расход тепла

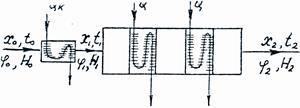

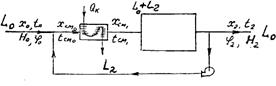

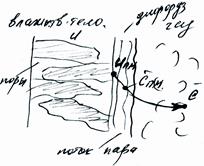

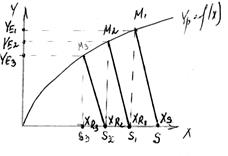

4. Сушка с рециркуляцией отработанного воздуха. (г)

Часть отработанного воздуха возвращается и смешивается перед наружным калорифером со свежи воздухом.

Часть отработанного воздуха возвращается и смешивается перед наружным калорифером со свежи воздухом.

Дано: т. А (х0; t0) т. С (х2; t2)

Плотность смешения

по правилам аддитивности находим:

по правилам аддитивности находим:

;

;

делим на L0:

выполним

Первоначально строятся тт. А и С, далее М, и через М вертикаль до пересечения J = const через С и строим точку В.

АМ – смешение свежего воздуха с отработанным;

МВ – нагрев воздуха в калорифере;

ВС – теоретическая сушка. Процесс при однократном подогрева пошел бы по линии АВ*С т.е.  > t1/

> t1/

Кинетика сушки.

Сушка типичный процесс массопередачи, протекающий в системе с твердой фазой. Рассмотрим схему перемещения влаги из твердой фазы в газовую.

Сушка типичный процесс массопередачи, протекающий в системе с твердой фазой. Рассмотрим схему перемещения влаги из твердой фазы в газовую.

В начальный момент времени влагосодержание И постоянно по всему объему. Но затем, вследствие испарения влаги с поверхности возникают градиенты влажности. Под действием градиентов влаги перемещается из центра тела к поверхности, испаряется и в виде пара за счет диффузии отводится в ядро газового потока.

Сушка – процесс неустановившийся, нестационарный, т.к. t ® ¥ (для достижения Ир)

Массопередача м/у твердой фазой (высушиваемый материал) и движущейся газовой фазой (сушильный агент) складывается из двух процессов:

I. перемещение влаги по порам твердого тела к поверхности материала и

II. перенос той же влаги от поверхности материала в газовую фазу.

Уравнение массопередачи M = K – F (Y - Yp) t, в данном случае М – это W – количество испаряемой влаги. Выражение W/Ft называется интенсивностью сушки и характеризует количество влаги испаряемое с единицы поверхности в единицу времени.

Основное уравнение массопередачи применительно к процессу сушки заключается:

Кт – коэффициент массопредачи по твердой фазе,

Кг – коэффициент массопередачи по газовой фазе,

И – среднее по объему высушиваемого тела влажность, кг/кг

Ип.м – влажность на поверхности высушиваемого тела, кг/кг

(И - Ип.м) – движущая сила по твердой фазе, кг/кг

– объемн. Концентрация пара над поверхность влажного тела, кг/м3

– объемн. Концентрация пара над поверхность влажного тела, кг/м3

п.м -

п.м -  движущая сила по газовой фазе, кг/м3

движущая сила по газовой фазе, кг/м3

Перенос пара через пограничный (диффузионный) слой газа у поверхности материала в ядро потока сушильного агента осуществляется конвективной диффузией и определяется законом массоотдачи.

b - коэффициент массоотдачи, обусловлен движущей силой: разностью концентраций, разностью парциальных давлений у поверхности материала и в окружающей среде или потенциалом сушки. (t поверхности материала равна t мокрого термометра). Сопротивление массопроводности внутри материала не оказывает существенного влияния на процесс сушки, скорость которой полностью определяется внешней конвективной диффузией, поэтому коэффициент массоотдачи по газовой фазе равен коэффициент массотдачи. КГ = bГ. И уравнение массопередачи по газовой фазе имеют соответственно вид:

хср,

хср,  Рср,

Рср,  tср – ср. движ. сила процесса сушки в первом периоде.

tср – ср. движ. сила процесса сушки в первом периоде.

Способы выражения движущей силы для первого периода.

= хнас1-х1

= хнас1-х1  = хнас2-х2

= хнас2-х2

Рная = Pнас1-Р1

Рная = Pнас1-Р1  = Рнас2-Р2

= Рнас2-Р2

tнач = t1 – tM1

tнач = t1 – tM1  tкон = t2 – tM2

tкон = t2 – tM2

хнас1,2; Рнас1,2 - влагосодержание и парциальное давление насыщенного водяного пара у поверхности материала при температуре мокрого термометра на входе и выходе в сушильную камеру

х1,2 Р1,2 – рабочее влагосодержание и парциальное давление насыщенного водяного пара.

Массоперенос по твердой фазе осуществляется за счет испарения жидкости в капиллярах и влага движется по капиллярам как в виде пара, так и в виде жидкости.

Движение жидкости осуществляется за счет действия капиллярных сил, сил расклинивающего давления, осмотических, гравитационных, термокапиллярных и других.

Движение пара обусловлено молярным переносом, взаимной диффузией пара и газа, термодиффузией пара, тепловым скольжением, конвективным потоком парогазовой смеси и др.

Самостоятельно: массообменный критерий БИО.

Кривые кинетики сушки.

Под кинетикой процесса сушки обычно понимают изменения средних по объему высушиваемого тела влажности и температуры tм

Под кинетикой процесса сушки обычно понимают изменения средних по объему высушиваемого тела влажности и температуры tм

с течением времени

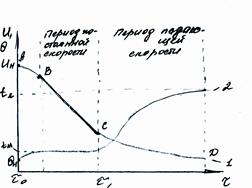

1. Кривая сушки. И = f1 (t)

2. кривая нагрева влажного материала Q = f2 (t)

Участок АВ - прогрев материала от Q начальной до t мокрого термометра и незначительное изменение влажности материала.

ВC – период постоянной скорости сушки, при этом температура постоянна и равна tм, а влажность значительно уменьшается по линейному закону.

СД – период падающей скорости сушки. Незначительное уменьшение влажности материала, приближающееся к равновесному. t материала быстро растет.

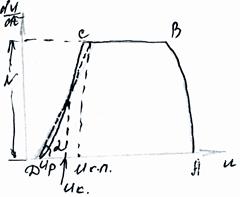

С помощью данных кривых можно построить кривую скорости сушки.

Под скоростью сушки понимают изменение влагосодержания материала в единицу времени

Отрезок АВ соответствует периоду прогрева материала, скорость сушки возрастает к концу до max величины.

Отрезок АВ соответствует периоду прогрева материала, скорость сушки возрастает к концу до max величины.

ВС - I период сушки – период постоянной скорости сушки – происходит интенсивное испарение свободной влаги с поверхности материала. Процесс лимитируется только скоростью массоотдачи в газовой среде, т.е. внешней диффузией. Т.о. в первый период удаляется только свободная влага и процесс сушки определяется законами диффузии жидкости от ее поверхности в газовую среду. Скорость процесса определяется диффузией во внешней области.

СД – начиная с точки С скорость начинает падать и отрезок СД – соответствует II периоду сушки – периоду падающей скорости сушки. Точка С называется критической влажностью, переход от I периода ко II периоду – в этот период поверхность материала, с которого идет испарение механически связанной влаги сокращается, появляются сухие участки и кроме внешней диффузии, скорость лимитируется и внутренней диффузией. Кривые в период падающей скорости сушки могут иметь различную конфигурацию. По их форме можно судить о форме связи влаги с материалом и о влиянии различных факторов на процесс сушки.

1. кривая сушки бумаги, тонкого картона

2. коллоидных тел

3. пористых керамических материалов

4. глины

5. сухарей.

Точка Д не в //0//. В точке равновесия

Коэффициенты массоотдачи b могут быть вычислены по уравнению

Nид = АKcnPrm

В случае сушки воздухом все физические константы для воздуха и водяного пара можно объединить в один постоянный множитель. Уравнение примет вид: b = B (wr)n

Коэффициенты b и n находят опытным путем.

Кинетические уравнения позволяют находить основные габариты сушильных аппаратов.

Основными величинами, определяющими габариты, являются в периодически действующих аппаратах – время сушки; в непрерывно действующих аппаратах – необходимая поверхность фазового контакта.

Для расчетов продолжительности сушки и размеров аппаратов используются кривые сушки.

Расчет продолжительности сушки.

Расчет размеров сушилок ведется по форме Vап = Vt

Vап - объем сушилки;

V - объемная производительность, м3/с;

t - продолжительность сушки, которая складывается из продолжительности в I и II периоде t = tI + t II

Продолжительность сушки в I периоде

N – скорость сушки, (-) – убыль влажности.

N – скорость сушки, (-) – убыль влажности.

проинтегрируем

проинтегрируем

N – из графика.

N – из графика.

Продолжительность сушки в II периоде (метод академика Лыкова).

Продолжительность сушки в II периоде (метод академика Лыкова).

Спрямляем отрезок кривой СД так, чтобы площади примерно были равны. И получим точку Ик.п – приведенная критическая влажность.

Введем понятие коэффициенты скорости сушки Кс = tga = N/(Икп – Ир)

Тогда N = Kc (Икп – Ир),

а поскольку  , то можно записать

, то можно записать  , проинтегрируем

, проинтегрируем

и после преобразуем

и после преобразуем

Факторы, ускоряющие процесс сушки.

С повышением температуры сушки парциальное давление водяных паров в материале увеличивается, а вместе с этим возрастает и движущая сила процесса.

С понижением давления в объеме, куда помещен высушиваемый материал, снижается парциальное давление водяного пара в пространстве над материалом, что также увеличивает движущую силу процесса.

С ростом скорости газового потока над высушиваемым материалом увеличивается коэффициент массоотдачи, и, следовательно, повышается скорость процесса.

При измельчении и перемешивании высушиваемого материала «обновляется» поверхность фазового контакта, что приводит к уменьшению диффузионных сопротивлений внутри высушиваемого материала и увеличению скорости процесса.

Таким образом, повышению скорости сушки способствуют:

а). повышение t процесса

б). понижение давления в пространстве над высушиваемым материалом

в). снижение влагосодержания сушильного агента

г). повышение линейной скорости сушильного агента над материалом

д). перемешивание материала при сушке.

Классификация сушилок.

1. По высушиваемому материалу.

2. По способу сушки.

1. Для сыпучих материалов:

конвективные: камерная, туннельная, барабанная, ленточная, пневматическая труба – сушилка, сушилка ИС, аэрофонтанная.

контактные:

вакуум-сушильный шкаф, сушилка с мешалками.

Сушка раст.

вальцовая

петлевая (конвек.)

в кипящем слое

Сушка растворов распылительная

вальцово-ленточная

Самостоятельно:

1. Устройство сушилок.

2. Специальные виды сушки.

Экстракция.

Экстракция – это избирательный (или селективный) процесс извлечения одного или нескольких компонентов из растворов или твердых тел растворителем (экстрагентом).

Экстракция применяется для извлечения ценных компонентов, там, где невозможно применить выпарку и ректификацию.

Например: экстракция широко применяется в лесохимической промышленности

- в системе жидкость – жидкость – получение уксусной кислоты путем обработки этилацетатом жижки с содержанием CH3 COOH 7-10%

- в системе жидкость – твердое тело, экстракция называется выщелачиванием – получение канифоли путем обработки щепы бензином.

Приемущестьвом экстракции является то, что нет затрат энергии.

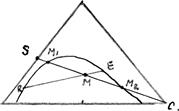

Схема процесса экстракции.

Исходная жидкая смесь S, состоящая из растворителя исходного раствора А, и извлекаемого вещества В обрабатывается экстрагентом или растворителем С. В результате образуется 2-х фазная смесь М, расслаивающаяся на рафинат R и экстракт Е.

Исходная жидкая смесь S, состоящая из растворителя исходного раствора А, и извлекаемого вещества В обрабатывается экстрагентом или растворителем С. В результате образуется 2-х фазная смесь М, расслаивающаяся на рафинат R и экстракт Е.

Рафинат R – это исходная смесь, обедненная компонентом В.

Экстракт Е – это растворитель-экстрагент, насыщенный компонентом В.

Экстракт Е – это растворитель-экстрагент, насыщенный компонентом В.

Концентрации компонентов в контактирующих фазах выражаются в кмоль/кмоль или кг/кг (относ. мольн. или масс. дол). х – концентрация компонента В в исходной смеси хBS и рафинате хBR или хS и хR. В экстракте хBE или хЕ и экстрагенте хBС или хС - это при изображении процесса на  диаграмме.

диаграмме.

Свойства экстрагента.

1. Плотность экстрагента должна отличаться от плотности смеси.

2. Смесь и экстрагент должны быть нерастворимы друг в друге.

3. Экстрагент должен обладать селективностью, т.е. избирательно растворять только одно или группу извлекаемых веществ.

4. Экстрагент должен легко регенерироваться.

Статика процесса.

Статика процесса описывает условия равновесия в системе, она необходима

1. при выборе экстрагента

2. при выборе оптимальной технол. схемы

3. при выборе конструкции аппарата

4. для определения оптимального соотношения между количеством исходной смеси и экстрагента.

Состояние равновесия описывается уравнением Нернста, состоящим из двух частей.

1 часть. Вещество растворенное в 2-х ограниченно смешивающихся жидкостях в состоянии равновесия распределяются между ними в постоянном соотношении

2 часть. При одновременном растворении нескольких веществ каждое вещество распределяется между обеими фазами так, как будто в системе нет других веществ, подлежащих распределению.

-коэффициент распределения, представляющий собой отношение равновесных концентраций распределяемого вещества в экстракте Y и рафинате х при данной температуре.

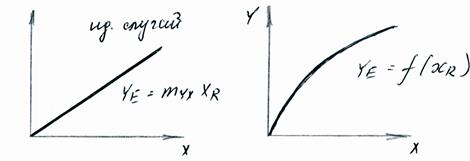

Yp = myxx

YЕ = myxxR

Этот закон действителен для идеальных систем, отвечающих следующим требованиям:

1. Исходный растворитель и экстрагент нерастворимы друг в друге

2. не происходит ассоциации и диссоциации молекул распределяемого вещества

3. отсутствует химическое взаимодействие между фазами.

Для реальных смесей myx = f(x)

Зависит от концентрации распределяемого вещества

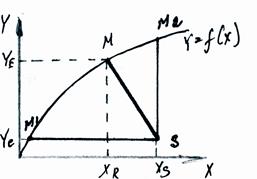

Графическое изображение.

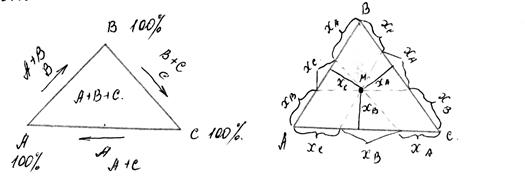

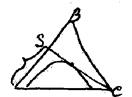

Треугольная диаграмма (Розенбума-Гиббса).

Она изображается с помощью равностороннего треугольника, вершины которого соответствуют чистым 100% компонентам.

Составы тройных жидких смесей в состоянии равновесия удобно изображать в треугольной диаграмме, вершины которой соответствуют чистым (100%-ным) компонентам. Любая точка внутри треугольника выражает состав трехкомпонентной системы, а тоски на сторонах – составы бинарных систем.

Как определить состав смеси в точке М. 2 способа:

1. опустить перпендикуляр из точки М на стороны треугольника и по отрезкам высот определяется состав.

2. через точку М провести линии, параллельные сторонам треугольника и состав смеси определяют по одной из сторон треугольника.

Кривые равновесия на треугольной диаграмме.

Рассмотрим трехкомпонентную смесь АВС. А и В и В и С неограниченно растворимы друг в друге, а и С – обладают ограниченной растворимостью.

Допустим: взяли смесь компонентов А и С, добавляем компонент В. получим тройную смесь, которая рассматривается на 2 сопряженные равновесные фазы а1с1, еще добавили В, опять смесь расслоилась а2с2, и т.д. Точки будут сближаться, пока не получим гомогенный раствор. Если все точки соединить кривой, то получим бинодальную кривую – это кривая равновесия треугольной диаграммы. Левая ветвь – это ветвь рафинатов KR, правая – ветвь эктрактов KE. а1 - с1, а2 - с2 и т.д. – хорды равновесия (ноды, коноды) – рони не параллельны, т.к. в реальной системе

Положение любой хорды можно определить с помощью соединительной линии. Для этого из концов хорд с известными координатами проводят прямые, параллельные стороном треугольника и соединяют критическую кривую и точку пересечения линией, называемой соединительной линией.

1. по Е  R

R

2. с помощью двух линеек проводят хорду через любую точку.

Точка К – критическая точка

Область, лежащая выше бинодальной кривой соответствует гомогенной, однофазной системе, ниже кривой – двухфазная система,

Подлежит экстракции.

2. Если построить кривые равновесия при различных температурах, то увидим, что с ростом температуры область экстракции уменьшается.

2. Если построить кривые равновесия при различных температурах, то увидим, что с ростом температуры область экстракции уменьшается.

3. По треугольной диаграмме можно определить предельную концентрацию компонента В,

3. По треугольной диаграмме можно определить предельную концентрацию компонента В,

меньше которой возможны его экстракция.

Надо ли из точки С провести касательную к бинодальной кривой.

Избирательность экстрагента.

|

|

При b = 1 экстракция невозможна.

Для проведения процесса b д.б. >> 1,

При этом минимальные размеры аппарата и расход экстрагента.

Промышленные методы экстракции.

Промышленные методы экстракции классифицируются по двум признакам:

1. по числу применяемых экстрагентов

а). с одним экстрагентом в системе из двух компонентов

б). с двумя экстрагентами –фракционная экстракция в системе, состоящей минимум их 4 компонентов.

2. по способу контакта фаз (этот фактор влияет на конструктивное оформление процесса).

а). ступенчатый контакт фаз – путем смешения исходного раствора и растворителя и отстаивания и последующей

б). непрерывный контакт фаз.

Технологические характеристики процесса экстракции.

1. Коэффициент экстракции (e) - количество вещества В перешедшего в экстракт отнесенное к количеству вещества В перешедшему в рафинат.

2. Степень чистоты (Ψ) – количество вещества В перешедшего в экстракт минус (-) количество вещества В оставшегося в рафинате деленное на общее количество вещества В в системе.

3. Степень загрязнения (φ)

- количество вещества В перешедшего в рафинат, отнесенное к общему количеству вещества В в системе.

I. Одноступенчатая периодическая экстракция.

1. экстрактер

2. смотровой фонарь

3, 4 – сборники

Этот простейший метод заключается в том, что исходный раствор S и экстрагент С перемешиваются в экстракторе 1, после чего при отстаивании разделяются на два слоя: экстракт Е и рафинат R и затем сливаются в сборники.

Схема

А и В, В и С – растворители

А и В, В и С – растворители

А и С – нерастворимы друг в друге.

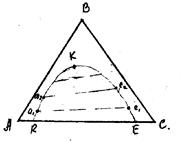

Изображение на треугольной диаграмме.

Для построения процесса:

Для построения процесса:

1. Построить бинод. кривую (по данным справ.)

2. Соединить прямой точку S, соответствующую составу исходной смеси в точке С, выражающей состав экстрагента.

3. По правилу рычага определяем положение точки М, пользуясь соотношением

Следовательно, количество экстрагента равно: С = S *  /

/  .

.

Согласно правилу рычага, средний состав смеси, получаемой в результате смешивания двух других смесей, лежит на прямой, соединяющей составы этих смесей в точке, разделяющей данную прямую на отрезки, обратно пропорциональные качествам исходных смесей.

4. Находим с помощью соединительной линии положение хорды равновесия, проходящей через точку М и применяя то же правило рычага, находим

а поскольку материальный баланс S+C = М = R+E,

то можно записать  , откуда количество рафината

, откуда количество рафината

тогда количество получаемого экстракта

Пользуясь треугольной диаграммой можно найти минимальное и максимальное количество экстрагента, т.к.  , откуда С = S *

, откуда С = S *  /

/  .

.

При перемещении точки М влево по лучу отрезки SM уменьшаются, а МС увеличивается. Соответственно, уменьшается и количество экстрагента

Сmin = S * SM1/M1C

Сmax = S * SM2/M2C

Практически, количество экстрагента С находится внутри бинодальной кривой между М1 и М2.

Изображение одноступенчатой экстракции на диаграмме.

Запишем уравнение мат. баланса по извлекаемому компоненту в единичном объеме аппарата –Ldx = Gdy

Проинтегрируем

L(xS - xR) = G(yE - yC)

yE - yC =

уравнение рабочей линии

уравнение рабочей линии

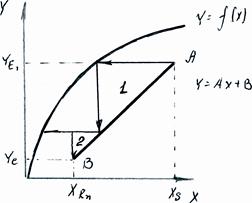

Уравнение вида y = -Ax + B, где А =

Построение на диаграмме Y - X

Строим кривую равновесия Y = f(x)

Находим точку S с координатами (xs;yc).

Из точки S под углом α, где  проводим прямую до х с Y = f(x). Следовательно, точка М с координатами (XR;YE)/

проводим прямую до х с Y = f(x). Следовательно, точка М с координатами (XR;YE)/

Если α = 0, tg α = 0, то получим М1 следовательно G → ∞

Если α = 90, tg α → ∞, М2 следовательно G → 0

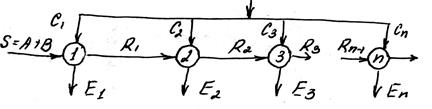

II. Многоступенчатая экстракция при перекрестном токе.

Экстракция проводится в нескольких ступенях через которые последовательно движется исходный раствор, который начиная со второй ступени является рафинатом.

Общее количество свежего экстрагента разделяется на части и подводится параллельно на все ступени: С1 = С2 = С3 = …Сn. Этот способ применяется для глубокого извлечения компонента.

Определение числа ступеней.

Дано: S, C1, хВS, хВRn

Определить: n -? – число ступеней.

I. Изображение на треугольной диаграмме.

1. Строим бинод. кривую.

2. Соединим точку S с точкой С и определим положение точки М1 по правилу рычага из отношения С/S.

3. Подберем хорду, проходящую через точку М1 с помощью соединительных линий. Количество рассчитываем следующим образом.

R1/M1 = R1/(S + C1) = M1E1/R1E1 ® R1 = (S + C1) * M1E1/R1E1

E1/M1 = E1/(S + C1) = R1M1/R1E1 ® E1 = (S + C1) * R1M1/R1E1

4. R1 – рафинат после I ступени является исходной смесью для экстракции во второй ступени. Соединим точку R с точкой С. Определяем положение точки М2, как отношение

,

,

и т.д. пока не достигнем заданного хВRn. Число ступеней равно числу хорд. Общее количество экстрагента равно

II. Изображение на диаграмме Y – X.

Количество ступеней экстракции можно определить и по прямоугольной диаграмме

Уравнение рабочих линий по ступеням экстракции: Yc = 0 (концентр. компонента В в экстрагенте).

1. Y =

2. Y =

3. Y =

Построение рабочих линий на прямоугольной диаграмм е.

1. Yр = f(x) – кривая равновесия

2. Находим точку S с координатами: Yс = 0, хS ® т. S

3. Из точки S под углом α1, tg которого равен  получим точку М с координатами хR1, YR1.

получим точку М с координатами хR1, YR1.

4. Найдем точку S1 (хR1; Yс = 0).

5.  ® точка М2 с координатами хR2, YЕ2.

® точка М2 с координатами хR2, YЕ2.

6. Точка S2 (хR2; Yс = 0)

7.  ® точка М3 с координатами хR3, YЕ3.

® точка М3 с координатами хR3, YЕ3.

8. Точка S3 (хR3; Yс = 0)

Из диаграммы видно, что на каждую ступень экстракции поступает смесь, обедненная компонентом В, следовательно экстракт получают меньшей концентрации.

Недостатки: при этом виде экстракции большие расходы экстрагента, поэтому перекрестный ток применяют только при выщелачивании водой.

Многоступенчатая противоточная экстракция.

Экстракция по этой схеме наиболее часто применяется в промышленности.

Плюсы: уменьшается расход экстрагента. С технико-экономической точки зрения противоточная многоступенчатая экстракция является наиболее эффективным процессом.

Недостатки: увеличивается число ступеней экстракции.

Принципиальная схема:

В первой ступени богатая по компоненту В исходная смесь встречается с насыщенным экстрактом E2; в n-ой ступени свежий экстрагент С встречается с обедненным рафинатом Rn-1. Поэтому происходит выравнивание движущей силы процесса по ступеням и достигается наиболее полное извлечение.

Технологический процесс реализуется:

1. в системе смесителей-отстойников;

2. в каскаде экстракторов колонного типа.

Расчет числа теоретических ступеней экстракции.

По треугольной диаграмме:

Материальный баланс по потоку для всего экстрактора:

S + C = Rn + E1, преобразуем S - E1 = Rn - C = Р –полюс.

Запишем мат. баланс по ступеням:

I. S + E2 = E1 + R1 или S - E1 = R1 - E2 = Р

II. R1 + E3 = R2 + E2

R1 – E2 = R2 - E3 = Р

III. R2 - E3 = R3 – E4 = Р

Для n: Rn-1 - En = Rn – С = Р т.е. все линии должны пересекаться в точке Р – полюс.

Дано: S, С, хS, хR

Дано: S, С, хS, хR

Число ступеней - n -?

Построение:

1. По хS находим координаты точки

S и строим отрезок SC.

2. По правому рычагу определяем

положение точки М:

3. Строим точку Rn по хRn.

4. Соединяем Rn с точкой М и продолжим прямую до пересечения с бинод. кривой в точке Е1.

5. Из баланса на первой ступени следует, что если смесь, состав которой характеризуется точкой Е1, смешать со смесью, состав которой отвечает точке Р, то образуется новая смесь

S = Р + E1, причем все три точки согласно правилу смешения должны лежать на одной прямой.

Аналогично, на одной прямой должны лежать точки R1, Р и E2; R2, Р и E3 и т. Д. Отсюда и вытекает, что если разность количеств любых двух смесей есть величина постоянная, равная Р, то на треугольной диаграмме прямые, соединяющие точки, которые выражают составы этих смесей, пересекутся в одной точке Р-полюсе. Очевидно, что линии E1S, E2R1, E3R2, …СRn при их продолжении должны пересекаться в полюсе.

6. Строим лучи E1S и СRn и продолжаем их до пересечения в точке Р.

7. Через точку Е, с помощью соединительной линии определяем положение хорды E1R1.

8. Строим луч РR1 до пересечения с ветвью экстрактов ® т. E2.

9. Находим хорду R2E2 и т.д. до Rn. Число хорд равно числу ступеней.

Изображение на диаграмме Y – X.

Расчет теоретических ступеней экстракции.

1.  Y = f(x)

Y = f(x)

2. Точка А (хS; YЕ1) хВЕ1

3. Считая, что растворитель А /в системе А + В/ и экстрагент С взаимонерастворимы, запишем уравнение материального баланса по компоненту В для всей установки:

L(xS - хRn) = G(YЕ1 - YC)

Для n-1 ступеней:

L(xS - хRn-1) = G(YЕ1 – YЕn) или

- это уравнение рабочей линии с

- это уравнение рабочей линии с  ® построим через точку А до точки В с координатами (хRn; Yc).

® построим через точку А до точки В с координатами (хRn; Yc).

4. Определение сводится к подсчету ступеней между мин. равновесия и рабочей.

Уравнения рабочей линии

L(xS - хRn) = G(YЕ – YС)