Расчет балки Ultralam

Расчетная схема

Нагрузки

| Пролет | Тип нагрузки | Значение, кг(кг/м.п.) | Коэф. надежности γ f | Коэф. длительности γ d | Привязка Х, м | Длина S, м |

| сосредоточенная | 0.8 | - | ||||

| распределенная на части | 0.8 | |||||

| распределенная на части | 0.8 | |||||

| сосредоточенная | 0.8 | - | ||||

| распределенная на части | 0.8 |

Исходные данные

Тип материала Ultralam: R.

Ширина сечения: 100 мм.

Высота сечения: 450 мм.

Геометрические характеристики

Момент сопротивления, W = b · h² / 6 = 10 · 45² / 6 = 3375 см³.

Момент инерции, I = b · h³ / 12 = 10 · 45³ / 12 = 75938 см4.

Статический момент, S = b · h² / 8 = 10 · 45² / 8 = 2531.3 см³.

Прочностные характеристики

Прочностные характеристики определяются по табл.7 [2], модуль упругости - по табл.8 [2].

Расчетное сопротивление изгибу, R n = 26.5 МПа.

Расчетное сопротивление скалыванию, R s,n = 2.6 МПа.

Модуль упругости, E n = 14000 МПа.

Коэффициенты условий работы

Температурно-влажностные условия эксплуатации соответствуют классу 1 по табл.6 [2]. В соответствии с п.7.5 [2], коэффициент условий эксплуатации m в = 1.

Конструкция эксплуатируется при установившейся температуре воздуха до 35°С. В соответствии с п.3.2б [1], коэффициент m т = 1.

Процент напряжений в балке от расчетных постоянных и временных длительных нагрузок будем оценивать по проценту суммарного значения этих нагрузок от полной. Доля расчетных постоянных и временных длительных нагрузок составляет 80%. В соответствии с п.3.2в [1], коэффициент m д,1 = 1.

Доля нормативных постоянных и временных длительных нагрузок составляет 80%. В соответствии с п.3.2в [1], коэффициент m д,2 = 1.

|

|

Высота сечения - 450 мм. В соответствии с п.3.2д [1] и табл.7 [1], коэффициент m б = 1.

Балка не подвергнута глубокой пропитке антипиренами под давлением. В соответствии с п.3.2ж [1] коэффициент m а = 1.

По приложению И [2] класс ответственности конструкции - 2. В соответствии с п.3.2 [1] и табл.9а [1], коэффициент γ к/о = 1.

Расчетные значения прочностных характеристик

Определим расчетные значения прочностных характеристик умножением их нормативных значений на коэффициенты условий работы.

R = R n · m в · m т · m д,1 · m б · m а / γ к/о = 26.5 · 1 · 1 · 1 · 1 · 1 / 1 = 26.5 МПа.

R s = R s,n · m в · m т · m д,1 · m б · m а / γ к/о = 2.6 · 1 · 1 · 1 · 1 · 1 / 1 = 2.6 МПа.

E = E n · m в · m т · m д,2 = 14000 · 1 · 1 · 1 = 14000 МПа.

Проверка по моменту

Для определения предельно-допустимого момента преобразуем формулу 17 [1].

М пред = W · R, где

W - момент сопротивления сечения, см³,

R - расчетное сопротивление изгибу, МПа.

Определим предельно-допустимый момент М пред.

М пред = (0.1) · 3375 · 26.5 = 8943.8 кг·м.

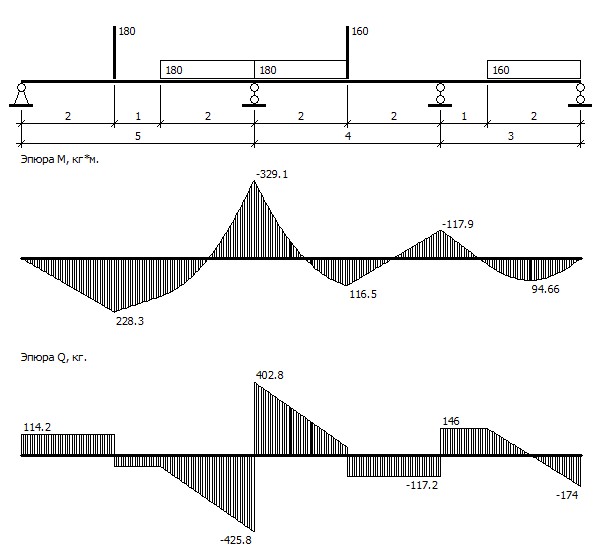

Максимальный действующий момент из статического расчета балки, М = 329.1 кг·м.

Так как максимальный действующий момент меньше предельно-допустимого (329.1 < 8943.8), несущая способность по моменту обеспечена.

Проверка по поперечной силе

Для определения предельно-допустимого значения поперечной силы преобразуем формулу 18 [1].

Q пред = I · b · R s / S, где

I - момент инерции сечения, см4,

b - ширина сечения, см,

R s - расчетное сопротивление скалыванию, МПа,

S - статический момент, см³.

Определим предельно-допустимое значение поперечной силы Q пред.

Q пред = (10) · 75938 · 10 · 2.6 / 2531.3 = 7800 кг.

Максимальная поперечная сила из статического расчета балки, Q = 425.8 кг.

Так как максимальная поперечная сила меньше предельно-допустимой (425.8 < 7800), несущая способность по поперечной силе обеспечена.

|

|

Проверка устойчивости плоской формы деформирования

Максимальные изгибные напряжения определяются из условия 22 [1] (левая часть).

σ = M / (φ м · W), где

M - максимальный момент, кг·м,

φ м - коэффициент, характеризующий устойчивость из плоскости,

W - момент сопротивления сечения, см³.

Коэффициент φ м определяется по формуле 23 [1].

φ м = 140 · b² · k ф / (l p · h), где

b - ширина сечения, мм,

h - высота сечения, мм,

l p - расстояние между опорными сечениями элемента, а при закреплении сжатой кромки элемента в промежуточных точках от смещения из плоскости изгиба - расстояние между этими точками, мм,

k ф - коэффициент формы эпюры на участке l p, определяемый по таблице Г.2 [1].

Если на участке l p имеются точки подкрепления растянутой кромки, то коэффициент φ м нужно помножить на коэффициент k пм, определяемый по формуле 24 [1].

k пм = 1 + [0.142 · l p / h + 1.76 · h / l p - 1] · [m² / (m² + 1)], где

h, l p - то же что и в формуле 23 [1],

m - количество точек подкрепления растянутой кромки.

Пролет 1.

Расстояние между точками раскрепления сжатой кромки, l p = 5000 мм.

Максимальный момент на участке l p, M = 329.1 кг·м.

Коэффициент формы эпюры на участке l p, k ф = 1.13.

Определим коэффициент φ м.

φ м = 140 · 100² · 1.13 / (5000 · 450) = 0.703.

Определим максимальное напряжения изгиба σ.

σ = (10) · 329.1 / (0.703 · 3375) = 1.387 МПа.

Условие 22 [1] выполняется (σ < R, 1.387 < 26.5), устойчивость плоской формы деформирования обеспечена.

Пролет 2.

Расстояние между точками раскрепления сжатой кромки, l p = 4000 мм.

Максимальный момент на участке l p, M = 329.1 кг·м.

Коэффициент формы эпюры на участке l p, k ф = 1.13.

Определим коэффициент φ м.

φ м = 140 · 100² · 1.13 / (4000 · 450) = 0.879.

Определим максимальное напряжения изгиба σ.

σ = (10) · 329.1 / (0.879 · 3375) = 1.11 МПа.

Условие 22 [1] выполняется (σ < R, 1.11 < 26.5), устойчивость плоской формы деформирования обеспечена.

|

|

Пролет 3.

Расстояние между точками раскрепления сжатой кромки, l p = 3000 мм.

Максимальный момент на участке l p, M = 117.9 кг·м.

Коэффициент формы эпюры на участке l p, k ф = 1.13.

Определим коэффициент φ м.

φ м = 140 · 100² · 1.13 / (3000 · 450) = 1.172.

Определим максимальное напряжения изгиба σ.

σ = (10) · 117.9 / (1.172 · 3375) = 0.298 МПа.

Условие 22 [1] выполняется (σ < R, 0.298 < 26.5), устойчивость плоской формы деформирования обеспечена.

Проверка по прогибам

Предельно-допустимый прогиб определется как доля пролета в соответствии с табл.16 [1] и табл.Е.1 [3].

Максимальный прогиб определяется по формуле 50 [1].

U = [1 + c · (h / l)²] · U 0 / k, где

U 0 - прогиб без учета деформаций сдвига, мм,

k - коэффициент принмиаемый равным 1 для балок постоянного сечения,

c - коэффициент учитывающий влияние деформаций сдвига и определяемый по табл.Г.3 [1],

h - высота сечения, мм,

l - длина пролета, мм.

Прогибы определяются от постоянных и временных кратковременных нагрузок.

Пролет 1.

Расчетная длина пролета, l = 5000 мм.

Прогиб без учета деформаций сдвига, U 0 = 0.41 мм (из решения дифференциального уравнения изогнутой оси балки, координата максимального прогиба x = 2.28 м).

Высота сечения, h = 450 мм.

Коэффициент учета влияния деформаций сдвига, c = 19.2.

Определим максимальный прогиб U.

U = [1 + 19.2 · (450 / 5000)²] · 0.41 / 1 = 0.474 мм.

определим предельно допустимый прогиб U пред.

Доля пролета, составляющая предельно-допустимый прогиб - 1 / 200.

U пред = l / 200 = 5000 / 200 = 25 мм.

Так как максимальный прогиб меньше предельно-допустимого (0.474 < 25), необходимая жесткость обеспечена.

Пролет 2.

Расчетная длина пролета, l = 4000 мм.

Прогиб без учета деформаций сдвига, U 0 = 0.0624 мм (из решения дифференциального уравнения изогнутой оси балки, координата максимального прогиба x = 2 м).

Высота сечения, h = 450 мм.

Коэффициент учета влияния деформаций сдвига, c = 19.2.

Определим максимальный прогиб U.

U = [1 + 19.2 · (450 / 4000)²] · 0.0624 / 1 = 0.0775 мм.

определим предельно допустимый прогиб U пред.

Доля пролета, составляющая предельно-допустимый прогиб - 1 / 200.

U пред = l / 200 = 4000 / 200 = 20 мм.

Так как максимальный прогиб меньше предельно-допустимого (0.0775 < 20), необходимая жесткость обеспечена.

Пролет 3.

Расчетная длина пролета, l = 3000 мм.

Прогиб без учета деформаций сдвига, U 0 = 0.06 мм (из решения дифференциального уравнения изогнутой оси балки, координата максимального прогиба x = 1.756 м).

Высота сечения, h = 450 мм.

Коэффициент учета влияния деформаций сдвига, c = 19.2.

Определим максимальный прогиб U.

U = [1 + 19.2 · (450 / 3000)²] · 0.06 / 1 = 0.0858 мм.

определим предельно допустимый прогиб U пред.

Доля пролета, составляющая предельно-допустимый прогиб - 1 / 200.

U пред = l / 200 = 3000 / 200 = 15 мм.

Так как максимальный прогиб меньше предельно-допустимого (0.0858 < 15), необходимая жесткость обеспечена.

Итоговая сводная таблица

| Пролет | L геом | Моменты, кг·м | Поперечная сила, кг | Устойчивость, МПа | Прогибы, мм | |||||

| М пред | М | Q пред | Q | σ макс | σ | U пред | U | X, м | ||

| 8943.8 | 329.1 | 425.8 | 26.5 | 1.387 | 0.474 | 2.28 | ||||

| 8943.8 | 329.1 | 425.8 | 26.5 | 1.11 | 0.0775 | |||||

| 8943.8 | 329.1 | 425.8 | 26.5 | 0.298 | 0.0858 | 1.756 |

Ослабленные сечения

| № | Пр. | Диам., мм | Коорд. х, м | Коорд. y, м | W, см³ | I, см4 | S, см³ | Моменты, кг·м | Поперечная сила, кг | Заключение | ||

| М пред | М | Q пред | Q | |||||||||

| 0.2 | 3308.8 | 2461.4 | 8768.3 | 71.01 | 7973.1 | 263.3 | проходит |

Согласно требований п.6.2 [1], площадь поперечного сечения нетто деревянных элементов сквозных несущих конструкций (к коим можно отнести балку, ослабленную отверстием) должна быть не менее 50 см2, а также не менее 0.5 полной площади сечения брутто при симметричном ослаблении. Этот пункт можно дополнить требованиями других нормативов указывающих что при не симметричном ослаблении площадь поперечного сечения нетто должна быть не менее 0.67 полной площади брутто.

Проверка по прогибам и устойчивости с учетом ослабленных сечений не выполнялась. Влияние ослабленных отверстий на указанные параметры невелико, но все же следует придерживаться следующих рекомендаций: нужно всячески избегать случаев, когда сквозь балку пропускаются какие либо коммуникации, если же этого избежать не удается, то отверстия нужно размещать на участках балки с малыми значениями изгибающего момента.

Заключение по расчету

Так как все проверки выполняются - необходимая прочность и жесткость балки обеспечена.

Список литературы

1. СТО 36554501-002-2006 ''Деревянные клееные и цельнодеревянные конструкции. Методы проектирования и расчета''.

2. СТО 36554501-021-2010 ''Деревянные конструкции. Многослойный клееный из шпона материал Ultralam (Ультралам). Общие технические требования''.

3. СП 20.13330.2011 ''Нагрузки и воздействия''.