В.А. РЕЙХАРТ

Узнать больше можно, только меняя свою позицию.

Жак Валле

В ОАО «ВНИИЖТ» за много лет накоплен большой фактический материал по исследованию природы возникновения и механизмам развития различных дефектов. Попробуем посмотреть на эту проблему с позиции Ж. Валле, отличной от той, которой придерживаются авторы выше указанной публикации.

Статистический анализ отказов термоупрочненных рельсов типа Р65 на главных путях с звеньевой и бесстыковой конструкцией позволяет дать объективную и достаточно достоверную оценку состояния наиболее загруженных линий по эксплутационной стойкости и надежности работы рельсов на них. При этом могут быть получены показатели одиночного изъятия, в том числе по отдельным дефектам или по совокупностям дефектов, удельные отказы после различной наработки (250, 500 и 750 млн т груза брутто), а также сроки службы и средний тоннаж одиночных изъятий рельсов в отдельные периоды эксплуатации. Это дает возможность изучить тенденции развития путевого хозяйства страны, оценивать технологические мероприятия по улучшению качества рельсов на металлургических комбинатах.

Статистическому анализу подвергают данные формы ПУ-4 по отказам рельсов, которые поступают от служб пути дорог. Один из главных параметров формы ПУ-4 — разновидность (код) дефектов, которые определяют в соответствии с действующей в настоящее время «Классификацией дефектов рельсов НТД/ЦП-1-93».

Основными причинами зарождения дефектов могут выступать различные факторы, в той или иной степени влияющие на этот процесс. К ним можно отнести качество рельсов (металлургическое, геометрическое, отделка), условия эксплуатации (грузонапряженность, план и профиль пути, режимы вождения поездов), климат и т.д. В какой-то мере влияние может оказывать и качество рельсошпальной решетки. Как правило возникновение и развитие дефектов связано с совместным действием нескольких факторов, что иногда затрудняет в каждом конкретном случае выявление основной (решающей) причины появления дефектов.

На Экспериментальном кольце ВНИИЖТа, где большинство из перечисленных параметров постоянны (вагонная осевая нагрузка, масса и скорость движения поезда, суточная наработка, качество рельсошпальной решетки и т.д.) имеется возможность оценить роль некоторых переменных факторов в зарождении и развитии дефектов в рельсах. В первую очередь таковым является металлургическое качество рельсов и, прежде всего, его главный параметр — загрязненность стали неметаллическими включениями (НМВ). На строчечных скоплениях высокоглиноземистых НМВ как на острых концентраторах напряжений возникают очаги усталостных трещин. Рассмотрим механизм происхождения и развития основных дефектов контактно-усталостного происхождения — 11.1-2 и 21.1-2.

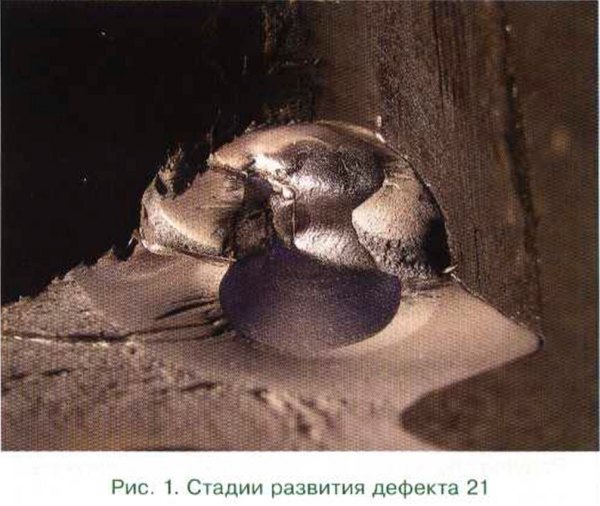

Исследования показали, что зарождения усталостных трещин (очагов) появляются в локальном месте «строчки» НМВ, где, как правило, находится включение наибольшего размера. Более того, трещины могут образоваться на одной «строчке» в нескольких местах, если по ее длине присутствуют несколько отдельных крупных включений, размер которых в среднем составляет 50—60 мкм, иногда диагональ поперечного сечения включения достигает 100—150 мкм. Для сравнения: в рельсах фирмы Nippon Steel Corporatoin (Япония) длина «строчек» силикатов не превышает 0,15 мм, а диаметр поперечного сечения отдельных частиц — не более 5 мкм, в рельсах фирмы Sogerail (Франция) длина «строчек» оксидов не превышает 0,05 мм, а диаметр отдельных включений составляет 5—18 мкм. При этом наработка рельсов обеих фирм в условиях Экспериментального кольца — более 1 млд т груза брутто. Дальнейшее развитие очаговых усталостных трещин приводит к образованию макротрещины — внутренним продольным усталостным трещинам (ВПТ). Металл над ВПТ под действием колес подвижного состава может выкрошиться (дефект 11). Однако ВПТ могут изменить направление своего распространения с образованием поперечной усталостной трещины (дефект 21). Внешний вид с четко различимыми стадиями развития дефекта 21 («строчка» НМВ в фокусе ВПТ, собственно ВПТ с характерными эллиптическими признаками усталостного развития и поперечная усталостная трещина) приведен на рис 1. Имеет место несколько стадий развития дефектов, а не мифическое «наложение» дефектов.

Рассмотренные механизмы возникновения дефектов 11 и 21 отражены в «Классификации дефектов рельсов НТД/ЦП-1-93». Основной их причиной является недостаточная контактно-усталостная прочность металла. При этом для дефекта 11 характерно выкрашивание металла на боковой рабочей выкружке головки, а для дефекта 21 — поперечные трещины в головке в виде светлых или темных пятен и изломы из-за них.

Под «...недостаточной контактно-усталостной прочностью металла» следует понимать неблагоприятную морфологию НМВ и наличие отдельных крупных включений в «строчках» НМВ.

К 2001 г. на металлургических предприятиях России прошел первый этап реконструкции рельсового производства, который включил в себя освоение выплавки стали в кислородно-конвертерных и сталеплавильных печах, вакуумирование, совершенствование правки рельсов, внедрение контроля их прямолинейности по всей длине. В то же время при окончательном раскислении стали использовали алюминий в виде шлака или проволоки.

Внедрение комплекса технологических мероприятий, направленных на снижение загрязненности НМВ, прежде всего, раскисление стали без использования алюминия, привело к значительному повышению контактно-усталостной стойкости рельсов. К примеру, оценивая стойкость рельсов по наработке до 1, 2 или 3-го изъятия по дефекту 21.1-2 (поперечная усталостная трещина в головке), обозначим изъятия соответственно КУП-1, КУП-2 или КУП-3. В условиях Экспериментального кольца у рельсов, прокатанных в 2001—2002 гг., КУП-1 составил 309 млн т груза брутто, а КУП-2 — 488; изготовленных в 2004 г., КУП-1 502, КУП-2 — 609, а КУП-3 — 835; выпущенных в 2005 г., при наработке более 700 млн т груза брутто изъятий по дефекту 21.1-2 не было. Достигнутый к 2005 г. уровень сталеплавильного производства позволяет сказать, что отечественные рельсы — рельсы нового поколения.

На Экспериментальном кольце в 2001—2002 гг. после 1-й укладки заменено 1269 рельсов. В результате полигонных испытаний установлено, что основными дефектами, по которым изымались рельсы (всего 949 шт.), являются следующие (по НТД/ЦП-1-93):

10 — отслоение и выкрашивание металла на поверхности катания головки из-за недостатков технологии изготовления рельсов — наличия волосовин, закатов, плен и т.д. — 163 рельса (17,2 %);

11 — 147 рельсов (15,5 %);

17 — отслоение и выкрашивание металла на поверхности катания в закаленном слое головки — 73 рельса (7,7 %);

21 — 338 рельсов (35,6 %);

53 — трещины в шейке от болтовых и других отверстий в рельсе — 228 рельсов (24,0 %).

Статистический анализ дефектных рельсов показал следующее:

во-первых, по дефектам 11, 17, 21, 53 и наработке до 300 млн т груза брутто изъято более половины рельсов по каждому из них, далее при пропуске до 1400 млн т груза брутто — изъятие равномерное, т.е. на начальном этапе эксплуатации в первую очередь повреждаются «кривые» (дефекты 17 и 53) и «грязные» (дефекты 11 и 21) рельсы;

во-вторых, замена рельсов по дефектам II, 17 и 53 находилась практически на одном уровне (доля 11 и 17 в среднем 7—12 %, а 53 в среднем 15—22 %). В то же время существенно снизилось изъятие рельсов по дефекту 21 с 32 % (прокатки 2004 г.) до 14 % (прокатки 2007 г.). Это является результатом комплекса мероприятий, направленных на повышение чистоты стали по НМВ, что в итоге увеличило более чем в два раза пропущенный по рельсам тоннаж.

По дефекту 10 рельсы были изъяты как на начальном этапе эксплуатации (до 300 млн т груза брутто), так и после наработки 1000 млн т груза брутто, однако, основная их часть выходила из строя в интервале от 700 до 900 млн т груза брутто. Повышение наработки до отказа рельсов привело к значительному увеличению их изъятия на Экспериментальном кольце по дефекту 10.1-2: в 2007 г. — 6 рельсов, в 2008 г. — 24, в 2009 г. — 59. Как показали исследования, причина возникновения дефекта 10 не технологическая (наличие волосовин, плен и т.п.), а эксплуатационная, как результат длительного взаимодействия колеса и рельса.

Согласно сетевой статистике в 2002—2009 гг. основными дефектами, по которым изымались рельсы, являлись 10, 17, 21 и 30, что практически совпадает с данными но Экспериментальному кольцу. Исключение составляет необычный рост количества дефекта 30. Основная его причина по НТД/ЦП-1-93 — горизонтальное расслоение головки из-за наличия неметаллических включений, причем, в виде крупных скоплений на глубине более 8 мм. За период с 1992 по 2001 гг. уровень изъятия был незначительным и в среднем составил 3740 рельсов в год. Однако уже в 2002 г. он увеличился до 9402 шт., что 2,2 раза больше, чем в 2001 г. (4289 шт.). В 2002 г. возросло число рельсов, пришедших в негодность и по другим дефектам этой совокупности — 10,17 и 21. Так, если общее количество изъятий по дефектам 10, 17, 21 и 30 в 2001 г. составило 41631 рельс, то в последующие годы достигло 60 тыс. шт. и более, и стабильно остается на этом уровне с незначительным перераспределением внутри всей совокупности. К примеру, в 2004 г. изъято 58483 рельса, в 2008 г. — 59550, а наибольшее число в 2007 г. — 62918. Расчет показал, что в этот период наибольшее увеличение изъятий рельсов по дефекту 10 в 1,7 раза зафиксировано в 2008 г., по дефекту 17 — в 1,3 раза в 2006 г., по дефекту 21 — в 1,6 раза в 2005 г. и по дефекту 30 — в 2,7 раза в 2007 г.

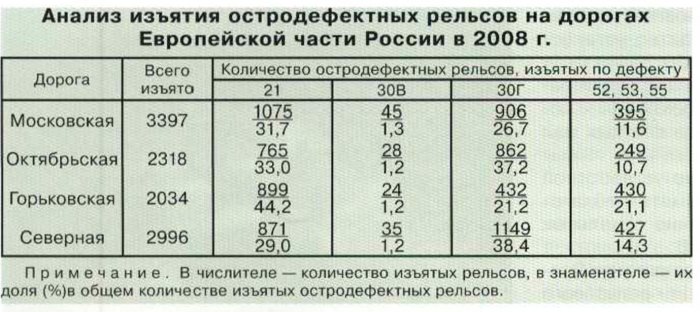

Результаты сетевой статистики подтверждают анализ выхода остродефектных рельсов за 2008 г. (без учета изъятий по дефектам 10, 11 и 17) по отдельным дорогам. В таблице приведены показатели отказов рельсов на дорогах Европейской части России.

Из таблицы следует, что основными дефектами, по которым были изъяты рельсы, являются 21 и ЗОГ (до 70 % от общего количества). Наиболее высокий показатель по дефекту 21 и самый низкий по дефекту З0Г на Горьковской дороге, что, как будет показано ниже, взаимосвязано и, скорее всего, зависит от квалификаций дефектоскопистов. Незначительное изъятие остродефектных рельсов по дефекту ЗОВ (около 1 %) не определяет величину общего выхода. Основная причина его появления по НТД/ЦП-1-93 — наличие остатков усадочной раковины, поверхностная неоднородность металла слитка, что практически исключено при переходе на металлургических комбинатах к разливке стали непрерывным способом (с 2000 г.).

Таким образом, следует констатировать, что в период 2001—2009 гг. на Экспериментальном кольце ВНИИЖТа существенно, более чем в два раза, снизилось изъятие рельсов по дефекту 21 (поперечной усталостной трещине), а также значительно (в 2—3 раза) увеличилось по дефекту 10 (отслоение и выкрашивание металла на поверхности катания головки). Согласно статистике по сети дорог в этот период произошло увеличение изъятия рельсов по дефектам 10, 17, 21 и, в особенности, по З0Г (в 2,7 раза). Изучение дефектов 10, 17, 21 и З0Г позволило сделать вывод о первопричине их появления — поверхностных повреждениях головки рельсов. Для понимания природы дефектов необходимо привести следующие факты из ранних публикаций специалистов ВНИИЖТа (А.Д. Конюхова, В.Н. Дьяконова и др.):

глубина деформированной зоны, достигая 6— 8 мм, по мере дальнейшей наработки тоннажа практически не изменяется, что связано с кратковременным приложением ударной нагрузки;

с увеличением исходной твердости рельсовой стали уменьшается как глубина наклепа, так и впоследствии приращение твердости;

в зоне наибольшей деформации у поверхности катания при локальном искажении структуры в результате многократного знакопеременного нагружения возникают усталостные микротрещины, из которых развиваются макротрещины, видимые визуально;

циклические знакопеременные нагрузки приводят к накоплению подповерхностной пластической деформации и возникновению остаточных напряжений;

для предельного состояния наклепа-перенаклепа характерно полное исчерпание пластичности металла. В этом случае неизбежно выкрашивание металла поверхностного слоя.

Таким образом, можно предположить следующий механизм возникновения и развития дефекта, который классифицируют по коду 10. Ударные циклические нагрузки приводят к созданию поверхностных концентраторов напряжений (рис. 2). Далее отдельные трещины усталостного характера развиваются вглубь и поперек головки рельса в горизонтальном направлении с возможным выходом на поверхность нерабочей грани головки и выкрашиванием (пере)наклепанного металла над трещиной. Получившийся дефект классифицируют как 10, но, если трещина развивается вблизи торца и к торцу рельса, то такое выкрашивание часто относят к 17. Такой вариант развития дефекта характерен для условий Экспериментального кольца, где вагонная осевая нагрузка 27 тс, годовая наработка до 400 млн т груза брутто. При отсутствии выкрашивания металла, что характерно для сети дорог, возможно углубление продольно-горизонтальной усталостной трещины до 6—13 мм, иногда с поворотом под углом около 90° вниз или вверх с образованием поперечной усталостной трещины. Такие разновидности дефектов представлены в вышеуказанной публикации П.С. Иванова и др.

Продольно-горизонтальная трещина после вскрытия представлена на рис. 3. Однако, во-первых, получившийся в результате выкрашивания металла дефект не 10, во-вторых, продольно-горизонтальная усталостная трещина — дефект не З0Г, в-третьих, поперечная усталостная трещина, возникшая от продольно-горизонтальной трещины, — дефект не 21, поскольку основная причина их появления — иная. Рассмотренный выше дефект с различными вариантами развития отсутствует в действующей классификации. В данном случае имеет место поэтапное развитие дефектов. Включение их в нормативные документы с присвоением отдельных кодовых обозначений позволит избежать ошибок в путейской статистике.

Для предотвращения поверхностных повреждений головки рельсов следует рекомендовать, во-первых, проводить периодическую профилактическую шлифовку рельсов в пути, не допуская условий возникновения и развития дефекта, описанного выше, во-вторых, использовать модификаторы трения, позволяющие поддерживать коэффициент трения на требуемом уровне, т.е. управлять трением на поверхности катания рельсов. Также необходимо, в чем нельзя не согласиться с П.С. Ивановым и его соавторами, резко повысить качество новой рельсошпальной решетки, что снизит виляние подвижного состава в колее, ограничив тем самым продвижение продольно-горизонтальной трещины поперек головки рельса.

Необходимо обратить внимание и на некоторые дефекты 79 и 99 по НТД/ЦП-93.

Дефекты 79 определены как поперечные изломы рельсов без видимых пороков в изломе, причина их появления — как превышение допускаемой нагрузки, неудовлетворительное содержание пути, так и хрупкость рельсовой стали.

Излом рельса как конструкции может произойти, во-первых, без видимой пластической деформации, что предполагает хрупкое разрушение, во-вторых, с макропластической деформацией, достигающей в отдельных случаях 0,1—0,3 м на 1 м длины. Это связано с различными причинами. Разрушение рельсов с макропластической деформацией возможно только при воздействии подвижного состава на рельс вследствие его схода (крушения, аварии), т.е. здесь основная причина — наличие «силового» фактора.

При анализе разрушений рельсов без видимой пластической деформации необходимо ответить на следующий вопрос: возможен ли такой излом в случае, когда его основная причина — хрупкость и хладноломкость рельсовой стали? Проведенные исследования позволяют утверждать, что такой вариант излома можно предположить только теоретически, а практически объемнозакаленный рельс без существенных концентраторов напряжений (дефектов) разрушить чрезвычайно трудно, если вообще возможно, тем более, в случае поперечного излома, предполагаемого по НТД. При этом следует отметить, что такие изломы происходят, в основном, в зоне умеренного климата, например, на Московской дороге. Также отмечена определенная зависимость изломов рельсов по дефектам 69 (коррозионно-усталостные трещины в подошве) и 79. В то время, когда наблюдается повышенное количество изломов по дефекту 69, возрастает и количество изломов по дефекту 79. Возможно, что дефект 69 с небольшими, незамеченными при визуальном осмотре усталостными трещинами в подошве, ошибочно классифицировали как 79.

Предлагается разделить два вида разрушения рельсов без видимых пороков в изломе на следующие: без видимой пластической деформации — дефект 79, с макропластической деформацией — 75. Это позволит установить истинные причины изломов и на этом основании разработать рекомендации по снижению их количества.

Дефекты 99 определены как другие, с неопределенными основными причинами появления, количество которых за последние годы резко возросло. Таких рельсов в 2001 г. было изъято 1332 шт., а в период 2006—2008 гг. — в среднем 8218 шт. в год, что в 6,2 раза больше. Впервые за многие годы было превышено изъятие рельсов по дефектам 11, 26 и 53. Согласно анализу остродефектных рельсов в 2008 г. общее количество изъятий по коду 99 составило 1363 рельса или 3,4 %, в том числе на Московской дороге — 134, Октябрьской — 104, Северной — 134, Свердловской — 212, Западно-Сибирской — 306. На Горьковской дороге этот показатель составил всего 9 шт., что наряду с наибольшим изъятием по дефекту 21 (44,2 %) свидетельствует об эксплуатации рельсов на этой дороге с продольно-горизонтальными усталостными трещинами в головке до образования дефекта 21, а также изломов рельсовых плетей при «наложении» дефекта 21 и других (согласно статье П.С. Иванова и других — дефектов 10, 11, З0В и З0Г).

Таким образом, проведенный анализ основных дефектов рельсов позволил сформулировать следующие положения по сложившейся ситуации в классификации дефектов: несовершенство действующей «Классификации дефектов рельсов», полное несоответствие основных причин появления и механизмов развития большинства дефектов как современным технологиям производства, так и условиям эксплуатации рельсов, а также отсутствие в этой классификации новых дефектов, рассмотренных выше. Следовательно нормативнотехническая документация НТД/ЦП-93 должна быть незамедлительно переработана.