К ЗАЩИТЕ ДОПУСТИТЬ

Зав. кафедрой РЭТЭМ,

доктор технических наук

________ В.И. Туев

«___»________2020 г.

КОНТРОЛЛЕР ЗАРЯДНОЙ СТАНЦИИ ПОСТОЯННОГО ТОКА ДЛЯ ЭЛЕКТРОТРАНСПОРТА

Бакалаврская работа по направлению

11.03.03 «Конструирование и технология электронных средств»

Консультант дипломного проекта Выполнил

Директор ООО «ИКСТРОНИК» студент гр. 236–3

_________ С.П. Шкарупо __________ Н.О. Студенков

«___»____________2020 г. «___»____________2020 г.

Научный руководитель

Зав. кафедрой РЭТЭМ

доктор технических наук

____________ В.И. Туев

«___»__________ 2020 г.

Томск 2020

РЕФЕРАТ

Пояснительная записка, 53с., 6 табл., 17 рис., 18 источн., 4 прил.

ЗАРЯДНАЯ СТАНЦИЯ, ПЕРЕМЕННЫЙ ТОК, ПОСТОЯННЫЙ ТОК, ПРЕОБРАЗОВАТЕЛЬ, ПЕЧАТНАЯ ПЛАТА, ЭЛЕКТРОТРАНСПОРТ, КОНТРОЛЛЕР, РАЗЪЕМ.

Объект разработки конструкторской документации – контроллер зарядной станции постоянного тока для электротранспорта.

Целью данной работы является разработка контроллера зарядной станции.

Для выполнения данной работы будет использоваться САПР Altium Designer 17, что позволит выполнить сквозное проектирование топологии печатной платы и создать перечень элементов и спецификацию. Выпускная квалификационная работа выполнялась в соответствии с техническим заданием.

Для достижения цели следует решить следующие задачи:

- постановка задачи исследования, формирование плана его реализации, выбор методов исследования и обработки результатов;

- проведение патентных исследований по ГОСТ Р 15.011-96;

- проведение аналитического обзора литературы;

- анализ исходной документации;

- разработка конструкторской документации;

- разработка технологической документации;

- подготовка пояснительной записки в соответствии с ГОСТ 7.32-2017.

СОДЕРЖАНИЕ

РЕФЕРАТ. 2

ТЕРМИНЫИ ОПРЕДЕЛЕНИЯ.. 5

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ, ОБОЗНАЧЕНИЙ.. 6

ВВЕДЕНИЕ. 7

1 Аналитическая часть. 8

1.1 История возникновения зарядных станций и электромобилей. 8

1.2 Виды зарядных станций. 11

1.3 Аналоги. 12

1.4 Существующие стандарты разъемов. 14

1.6 Цели и задачи. 16

2 Конструкторская часть. 18

2.1 Предлагаемое решение. 18

2.2 Анализ исходной документации. 20

2.3 Анализ элементной базы.. 21

2.4 Проектирование печатной платы и печатного узла. 23

2.5 Выбор класса точности. 24

2.6 Выбор технологии изготовления платы.. 25

3 Технологическая часть. 29

3.1 Выбор технологического процесса сборки ПУ.. 29

3.2 Выбор оборудования для сборки и монтажа. 30

3.3 Расчет технологической трудоемкости сборки и монтажа ПУ.. 31

3.4 Оценка параметров надежности: срока службы зарядной станции согласно ГОСТ 15150-69. 34

ЗАКЛЮЧЕНИЕ. 39

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 41

ПРИЛОЖЕНИЕ А (обязательное) Техническое задание. 43

ПРИЛОЖЕНИЕ Б (обязательное) Отчет о патентных исследованиях. 44

ПРИЛОЖЕНИЕ В (обязательное) Конструкторская документация. 45

ПРИЛОЖЕНИЕ В1 (обязательное) Схема электрическая принципиальная. 46

ПРИЛОЖЕНИЕ В2 (обязательное) Перечень элементов. 47

ПРИЛОЖЕНИЕ В3 (обязательное) Чертёж печатного узла. 48

ПРИЛОЖЕНИЕ В4 (обязательное) Сборочный чертёж печатного узла. 49

ПРИЛОЖЕНИЕ В5 (обязательное) Спецификация печатного узла. 50

ПРИЛОЖЕНИЕ Г (обязательное) Технологическая документация. 51

ПРИЛОЖЕНИЕ Г1 (обязательное) Схема сборочного состава. 52

ПРИЛОЖЕНИЕ Г2 (обязательное) Технологическая схема сборки. 53

ТЕРМИНЫИ ОПРЕДЕЛЕНИЯ

В настоящем отчете по производственной практике (преддипломной практике) применяются следующие термины с соответствующими определениями:

Зарядная станция – элемент городской инфраструктуры, предоставляющий электроэнергию для зарядки аккумуляторного электротранспорта: электромобили, электробусы, электроскутеры, электровелосипеды и т.п.

Безотказность – это свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность – это свойство элемента или системы длительно сохранять работоспособность до наступления предельного состояния при определенных условиях эксплуатации.

Интенсивность отказов – это отношение числа отказавших объектов (образцов аппаратуры, изделий, деталей, механизмов, устройств, узлов и т. п.) в единицу времени к среднему числу объектов, исправно работающих в данный отрезок времени при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными. Другими словами, интенсивность отказов численно равна числу отказов в единицу времени, отнесенное к числу узлов, безотказно проработавших до этого времени.

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ, ОБОЗНАЧЕНИЙ

САПР – система автоматизированного проектирования;

ЕСКД – единая система конструкторской документации;

СПДС – система проектной документации для строительства;

РЭС – радиоэлектронное средство;

ЭРЭ – электрорадиоэлемент;

КП – контактная площадка;

ПИ – патентные исследования;

ПП – печатный плата;

ПУ – печатный узел;

Вт – ватт, единица мощности;

А – ампер;

В – вольт;

ДВС – двигатель внутреннего сгорания.

ВВЕДЕНИЕ

Современный рынок электромобилей очень быстро развивается. На данный момент их общее число составляет свыше 5 млн. единиц. Год назад их общее число ограничивалось 2-3 млн. единиц. В связи с таким ростом требуются крупные сети зарядных станций для подзарядки электромобилей. Таким образом, можно создать благоприятные условия для покупки электромобилей.

Однако их динамичному росту препятствует неопределенность в стандартах: каждый производитель стремится использовать собственные зарядные разъемы и стандарты зарядки.

Не менее важной проблемой является то, что запас традиционных источников энергии, таких как нефть, газ и уголь, неумолимо уменьшается. Из-за этого цены на них неумолимо растут. Следует отметить и то, что эти источники энергии способствуют ухудшению экологии и возникновению парникового эффекта на планете. Поэтому имеет смысл перехода на альтернативную энергетику.

Зарядная станция для электротранспорта – это электронное устройство для заряда электрических аккумуляторов и аккумуляторных батарей энергией транспорта, который использует двигатель на электротяге. Зарядка осуществляется с помощью переменного или постоянного тока по средствам импульсных блоков питания, управление которыми осуществляется при помощи контроллера.

Контроллер зарядной станции предназначен для управления импульсными блоками питания. Принцип работы ИБП заключается в преобразовании сетевого переменного напряжения (50 Герц) в переменное высокочастотное напряжение прямоугольной формы, которое преобразуется до необходимых значений, выпрямляется и фильтруется. Данное преобразование осуществляется при помощи мощных транзисторов, работающих в режиме ключа и импульсного трансформатора, совместно образующих схему высоких частот преобразователя.

1 Аналитическая часть

1.1 История возникновения зарядных станций и электромобилей

История электромобилей началась в начале 1828 года. Венгерский изобретатель Аньос Джедлик смастерил первую, передвигающуюся на электрической энергии тележку, что дало мощный толчок развитию электротранспорта. Таким образом, в 1841 году появился первый электромобиль похожий на тележку. В 1899 году, Санкт-Петербурге русский дворянин и инженер-изобретатель Ипполит Романов создал первый русский электрический омнибус на 17 пассажиров. Его общая компоновка была заимствована у английских кэбов: экипаж был рассчитан на двух человек, четыре колеса, передние колёса были значительно больше по диаметру, чем задние. В основе батареи первого электромобиля выступал свинцовый аккумулятор системы Бари, имевший 36 вольтовых столбов. Данный аккумулятор позволял проходить расстояние в 64 километра, далее ему требовалась подзарядка. Мощность двигателя автомобиля с учетом всех факторов составляла 4 лошадиные силы. Минимальная скорость электромобиля составляла 1,6 км/час, максимальная до 37,4 км/час. Романовым также была предложена и разработана схема городских маршрутов для этих транспортных средств. Дальнейшее развитие проект не получил в связи с недостатком инвестиций. Электрический кэб и электробус изображен на рисунках 1.1 и 1.2.

Рисунок 1.1 – 1889 год, электрический кэб И.В. Романова

Рисунок 1.2 – Электробус И.В. Романова

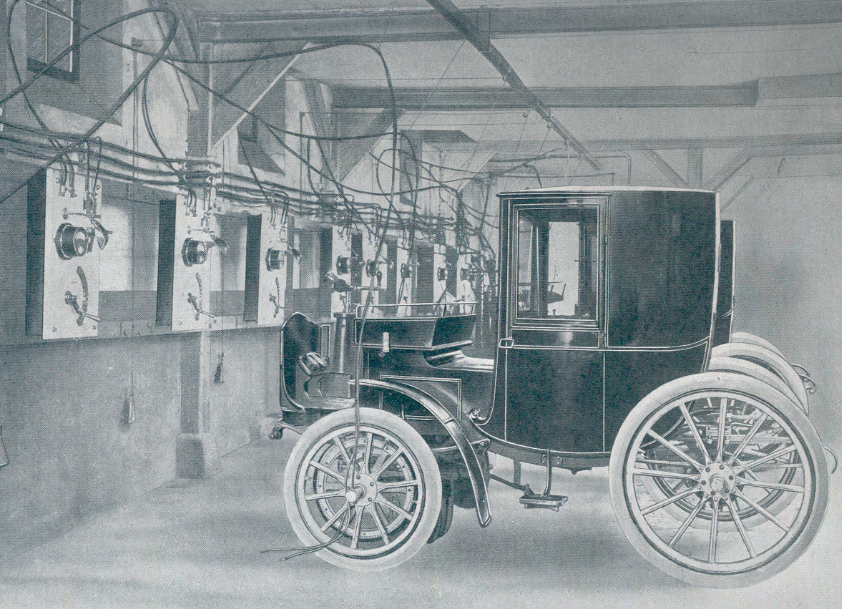

Главным минусом электромобилей и одновременно причиной перехода на двигатели внутреннего сгорания стала сложная система подзарядки. На тот момент ещё не существовало усовершенствованных преобразователей переменного тока в постоянный ток. Зарядка была очень сложным процессом. Принцип её работы заключался в том, что для подзарядки использовался электромотор, работавший от переменного тока. Данный мотор вращал вал генератора, к которому были подсоединены батареи электромобиля. В 1906 году был изобретён сравнительно простой в эксплуатации выпрямитель тока, однако существенно это проблему не решило. На рисунке 1.3, можно наглядно увидеть в каких условиях проводилась зарядка.

Рисунок 1.3 – Зарядные станции, основанные на выпрямителях тока, 1906 год

Следует отметить, что запас хода и скорость электромобилей в начале XX века были приблизительно, равны аналогам транспорта на бензиновом двигателе. Их главным недостатком являлась, как описывалась выше сложная система подзарядки. В период с 1900 по 1910 год число электромобилей в США составило 38% от всего числа транспортных средств в том числе и бензиновых, общее число которых не превышало 22%.

Интерес к электромобилям возродился в 1960-х годах. Связанно это с экологическими проблемами автотранспорта. Этот интерес усилился из-за энергетических кризисов в 1970-е годы, топливо резко выросло в цене.

В начале 90-х годов в США штат Калифорния был признан одним из самых загрязненных регионов. Поэтому к 1998 году – 2% продоваемых в Калифорнии автомобилей не должны производить выхлопы, а к 2003 году – 10%. Компания General Motors c 1996 года начала серийный выпуск EV1 с электроприводом. С 1997 года было продано порядка 5500 единиц различных электромобилей.

Современная ситуация на рынке транспорта так же склонятся в пользу электротранспорта, проблема та же – дороговизна топлива, загрязнение окружающей среды.

Что касается отечественного развития электротранспорта, то в 2007 году началась опытная эксплуатация автомобилей на электротяге в Москве.

Было закуплено и опробовано 8 малотоннажных грузовиков и 2 электробус

Серийно на производство в 2012 году был запущен электромобиль El Lada по инициативе министра энергетики, промышленности и связи Ставропольского края Саматова Дмитрия Рафаиловича. Данный электромобиль получил практическое применение в курортном городке Кисловодск, Ставропольского края в качестве легкового такси.

1.2 Виды зарядных станций

На данный момент существует 4 режима работы зарядных станций и 2 вида зарядки. В соответствии с МЭК 61851 существуют различные способы для того, чтобы зарядить аккумулятор электромобиля или другого электрического транспорта.

К видам зарядки относится:

– Зарядка переменным током.

Зарядка переменным током осуществляется через преобразователь, установленный в электромобиле. Он преобразует переменный ток в необходимый для зарядки аккумулятора постоянный ток.

– Зарядка постоянным током.

Зарядка постоянным током предоставляет возможность передавать большую мощность в течение короткого времени. По сравнению с зарядкой переменным током контакты и сечения проводников больше, что позволяет увеличить мощность зарядки электромобиля. Данный режим используется только при быстрой зарядке.

К режимам работы относятся:

1) Mode 1

Самый медленный тип зарядки. Осуществляется от бытовой сети. Время на подзарядку электромобиля с помощью такого метода, составляет приблизительно 12 часов. Процесс происходит без специального оборудования, при помощи стандартной розетки и специального адаптера переменного тока.

2) Mode 2

Стандартный тип зарядной станции переменного тока, использовать которую можно в быту или пользоваться на автозаправочных комплексах. Применяется для зарядки электромобилей всех типов. Время зарядки составляет порядка 6-8 часов.

3) Mode 3

Самый мощный режим, используемый на станциях с переменным током. К нему применимы разъемы Type 1 – для однофазной и Type 2 – для трехфазной сети.

4) Mode 4

Один из самых быстрых типов зарядки. В нем применяется не переменный, а постоянный ток. Данный тип зарядки может поддерживать не каждый электромобиль. Аккумуляторы таких автомобилей заряжаются до 80% в течении 30 минут. Связано это с тем что энергия не успевает распределиться и скорость заряда начинает падать.

1.3 Аналоги

Зарядная станция – элемент городской инфраструктуры, осуществляющий зарядку различных видов электротранспорта, таких как электромобили, электроциклы, электровелосипеды и так далее.

Принцип работы быстрой зарядки заключается в следующем: для того что бы зарядить аккумулятор электромобиля как можно быстрее, нужно использовать постоянный ток большой мощности из-за чего возникают своего рода трудности.

Для создания такой станции требуется отдельно выделенная линия большой мощности, что влечёт за собой увеличение габаритов и повышение стоимости на оборудования для станции. Ещё одна трудность заключается в том, что такая зарядка не возможна в бытовых условиях, поэтому такой метод могут использовать только публичные уличные зарядные станции. Ниже представлены характеристики современных аналогов зарядных станций, их стоимость и внешний вид.

Зарядная станция SETEC (КИТАЙ), рисунок 1.4:

1) Мощность зарядной системы по постоянному току 43 кВт.

2) Мощность зарядной системы по переменному току 22 кВт.

3) Штекеры 2-х типов: Мode4, Мode3 Type2 (МЭК-62196).

4) Наличие GSM модема для организации канала связи ЭЗС – сервер.

5) Поддержка RFID карты стандарта ISO 14443 Mifare.

6) Индикация режимов работы и управления с помощью ЖК экрана.

7) Ориентировочная стоимость изделия 950 тысяч рублей (цена на территории России).

Рисунок 1.4 – Зарядная станция Сетек

Зарядная станция ФОРА DC (РОССИЯ), рисунок 1.5:

1) Мощность зарядной системы по постоянному току 50 кВт.

2) Мощность зарядной системы по переменному току 22 кВт.

3) Штекеры 3-х типов: Мode4, Мode3 Type2 (МЭК-62196).

4) Наличие GSM модема для организации канала связи ЭЗС – сервер.

5) Поддержка RFID карты стандарта ISO 14443 Mifare.

6) Индикация режимов работы и управления с помощью сенсорного ЖК экрана.

7) Модульное исполнение силовых блоков с возможностью быстрой замены.

8) Ориентировочная стоимость изделия 1350 тысяч рублей (цена на территории России).

Рисунок 1.5 – Зарядная станция Фора

1.4 Существующие стандарты разъемов

На данный момент наиболее распространены стандарты зарядки электромобилей:

1) J1772 – разработан американской организацией SAE в 2009 году и представляет из себя 5-ти штырьевой разъем. На данный момент применяется в большей части американских и азиатских электромобилей. Имеет достаточно низкую стоимость и высокую доступность. Осуществляет зарядку от сети переменного тока силой 32 ампера под напряжением 220 В. Максимальная мощность зарядки 7,2 кВт. На рисунке 1.6 представлен разъем J1772.

Рисунок 1.6 – Разъем J1772

2) CHAdeMО – японский стандарт зарядки аккумулятора электромобиля. Мощность зарядки варьируется в диапазоне от 50 до 100 кВт. Данной мощности хватает, что бы зарядить батарею менее чем за 30 минут до 80%. Рассчитан на максимальное напряжение 500В и силу тока 125А. Стандарт разработан был разработан в 2010 году Токийской энергетической компанией («TEPCO») при поддержке автоконцернов Nissan, Mitsubishi, Subaru и Toyota. На рисунке 1.7 представлен разъем CHAdeMO.

Рисунок 1.7 – Разъем CHAdeMO

3) Combined Charging System (CCS) – стандарт, поддерживаемый крупнейшими европейскими и американскими производителями, таких как Audi, BMW, Chrysler, Daimler, Ford, General Motors, Porsche, Volkswagen. Данный разъем позволяет осуществлять зарядку в любом из четырех предусмотренных международным стандартом IEC 62196-2 режимах: медленная зарядка от бытовой розетки; медленная зарядка от бытовой розетки через кабель со встроенным устройством защиты; медленная или быстрая зарядка через специальный разъем с функцией контроля заряда и защиты; быстрая зарядка от внешнего зарядного устройства. Данный разъем показан на рисунке 1.8.

Рисунок 1.8 – Разъем CCS

4) Mennekes Type 2 – европейский 7-ми контактный стандарт разъемов. Данный разъем разработан немецкой компанией Mennekes.. Применяется в однофазных и трехфазных цепях. Максимальное напряжение 400В, максимальная сила тока 63 А, мощность 43кВт. Данный разъем показан на рисунке 1.9.

Рисунок 1.9 – Разъем Mennekes Type 2

1.6 Цели и задачи

Целью выпускной квалификационной работы является разработка печатной платы контроллера зарядной станции постоянного тока и её документации.

Для достижения поставленной цели на текущем этапе поставлены следующие задачи:

- постановка задачи исследования, формирование плана его реализации, выбор методов исследования и обработки результатов;

- проведение патентных исследований по ГОСТ Р 15.011-96 (Приложение Б);

- проведение аналитического обзора литературы;

- анализ исходной документации;

- разработка конструкторской документации (Приложение В);

- разработка технологической документации (Приложение Г);

- подготовка отчета в соответствии с ГОСТ 7.32-2017.

2 Конструкторская часть

2.1 Предлагаемое решение

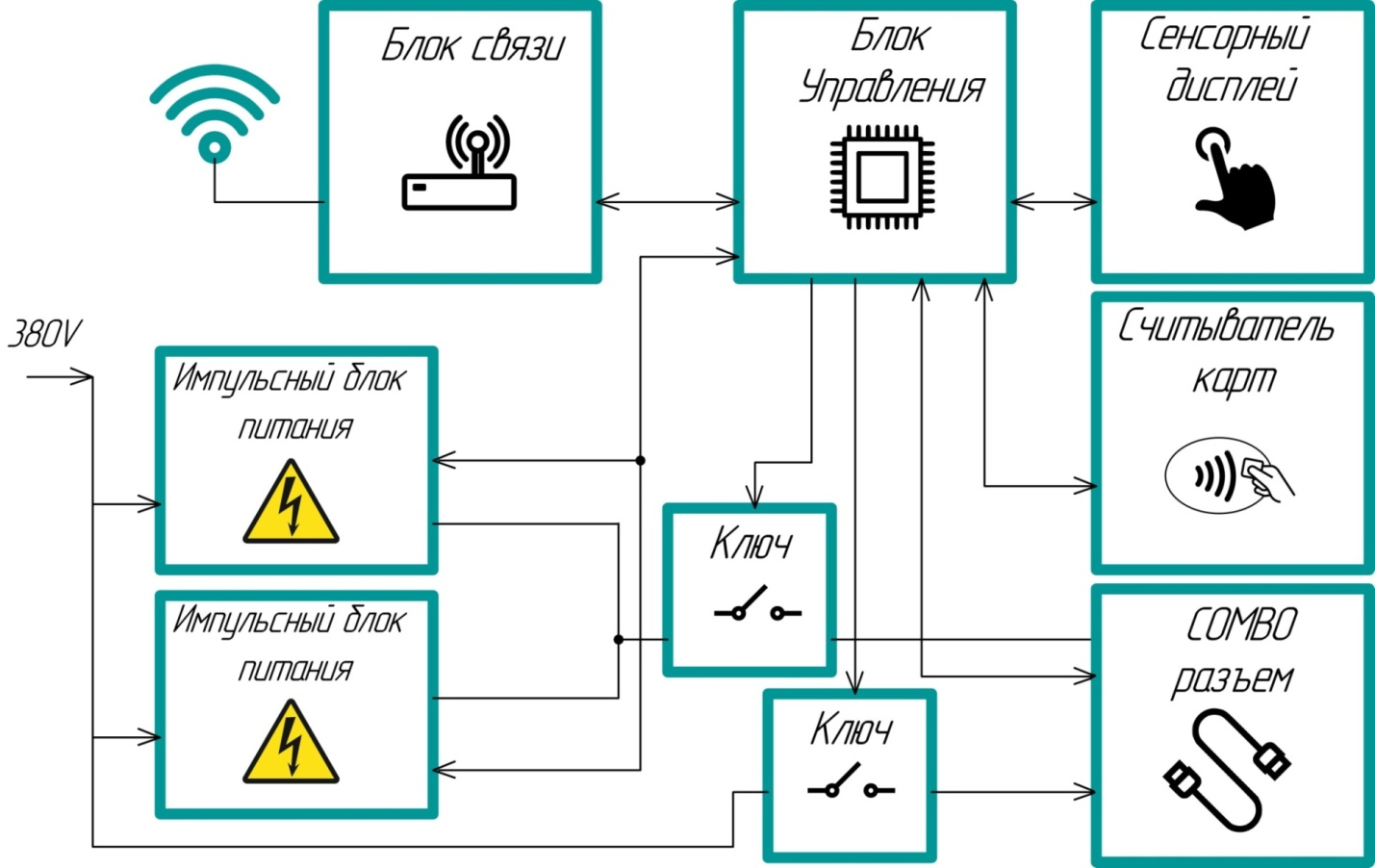

Блок-схема зарядной станции представлена на рисунке 2.1.

Рисунок 2.1 – Блок-схема предлагаемого зарядного устройства

В основе зарядной станции находятся мощные силовые блоки, назначением которых является получение постоянного тока. Отличительным функционалом данных блоков является то, что управление выходными параметрами тока осуществляется через цифровой интерфейс I2C. Сигнал о необходимых значениях напряжения и тока поступает от блока управления к импульсному блоку питания. Блок управления осуществляет обмен данными между электромобилем и зарядным устройством и выводит информацию о стадии и параметрах зарядки на сенсорный дисплей. С помощью сенсорного дисплея можно вводить корректировки параметров зарядки. Необходимая информация передается на сервер через блок связи.

Характеристики разрабатываемой зарядной станции:

1) Мощность зарядной системы по постоянному току 23 кВт.

2) Мощность зарядной системы по переменному току 23 кВт.

3) Штекеры 4-х типов: Combo-2, JEVS G105, Мode3 Type2 (МЭК-62196), Мode4.

4) Одновременная зарядка двух электромобилей с возможностью динамического распределения тока зарядки.

5) Наличие GSM модема для организации канала связи ЭЗС – сервер.

6) Поддержка RFID карты стандарта ISO 14443 Mifare.

7) Индикация режимов работы и управления с помощью сенсорного ЖК экрана.

8) Модульное исполнение силовых блоков с возможностью быстрой замены.

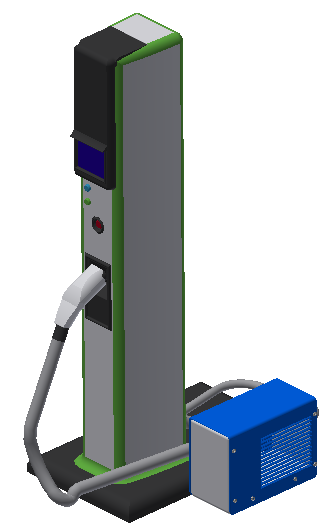

На рисунке 2.2 представлена 3D модель разрабатываемой станции.

Рисунок 2.2 – Разрабатываемая зарядная станция

2.2 Анализ исходной документации

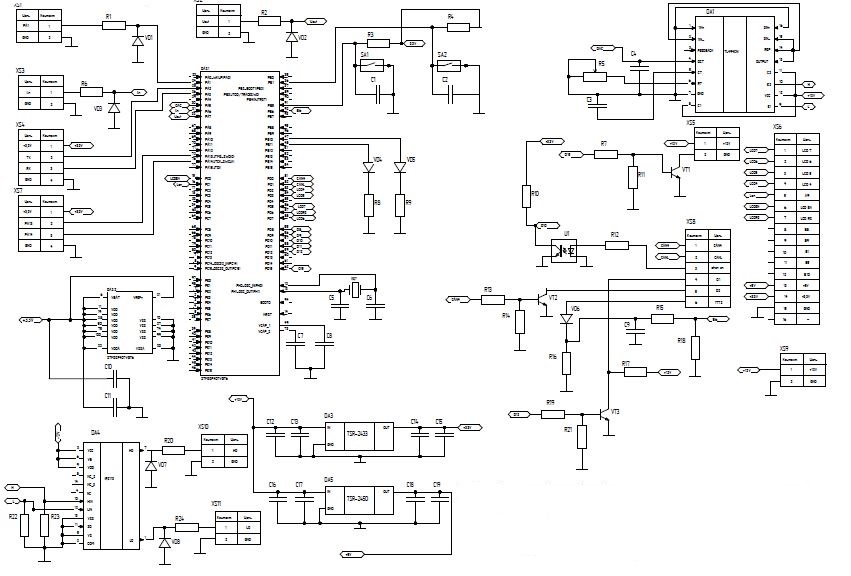

Анализ документации производится согласно требованиям ГОСТ 2.702-2011 - Правила выполнения электрических схем. Схема электрическая принципиальная представлена на рисунке 2.3. Результаты анализа представлены в виде таблицы 2.1.

Рисунок 2.3 – Схема электрическая принципиальная

Таблица 2.1 – Анализ схемы электрической принципиальной

| Номер | Требование стандарта | Соответствие |

| 5.3.10 | Порядковые номера должны быть присвоены в соответствии с последовательностью расположения элементов или устройств на схеме сверху вниз в направлении слева направо. | Нет |

| 5.3.11 | Позиционные обозначения проставляют на схеме рядом с условными графическими обозначениями элементов и (или) устройств с правой стороны или над ними. | Нет |

В ходе выполнения анализа исходной конструкторской документации можно сделать вывод, что документация не соответствует стандарту по пунктам 5.3.10 и 5.3.11. Таким образом, схему принципиальную необходимо доработать согласно ГОСТ 2.702-2011 (Приложение B1).

Устройство состоит из четырех функциональных частей. На вход подается постоянное напряжение в 12В. Плата является двухсторонней, присутствуют как выводные, так и SMD компоненты. Количество SMD компонентов преобладает над выводными. Тип размещения компонентов – смешанно-разнесённый. Элементы поверхностного монтажа расположены на верхней стороне платы также как и выводные компоненты.

2.3 Анализ элементной базы

Все элементы, представленные в элементной базе, были проанализированы и взяты на основе исходной документации.

В таблице 2.2 приведена элементная база проектируемого устройства. Элементная база соответствует требованиям, замена компонентов не требуется.

Таблица 2.2 – Элементная база

| Название элемента | Кол-во ЭРЭ, шт | Макс. напр, В | Габаритные размеры | Диапазон температур | Обознач. | |||

| Длина, мм | Ширина, мм | Высота, мм | Ниж.,

| Верх.,

| ||||

| SK24 | 4.6 | 3.7 | 2.2 | -50 | +150 | VD1-3,6 | ||

| SMAJ10A | 4.6 | 3.7 | 2.2 | -55 | +150 | VD7,8 | ||

| HC-49-S-16МГц | 4.65 | 4.2 | -40 | +70 | Q1 | |||

| DG301 | 7.6 | -30 | +120 | XS1-3,5,9,10,11 |

Продолжение таблицы 2.2

| 0643HIM-130G-G | 4.3 | -30 | +70 | SA1,2 | ||||

| SMD 0805-0.01Ф | 1.25 | 1.3 | -55 | +125 | С1,2,4,9 | |||

| SMD 0805-560нФ | 1.25 | 1.3 | -55 | +125 | С3 | |||

| SMD 0805-22мкФ | 1.25 | 1.3 | -55 | +125 | С5,6 | |||

| SMD 0805-1мкФ | 1.25 | 1.3 | -55 | +125 | С7,8,10,11 | |||

| SMD 1206-1мкФ | 3.2 | 1.6 | 1.5 | -40 | +85 | C12-19 | ||

| L494CN | 21.6 | 6.3 | 3,6 | -55 | +125 | DA1 | ||

| STM32F407 VGT6 | 16.25 | 16,25 | 1.6 | -40 | +85 | DA2 | ||

| IR2113S | 10.3 | 7.5 | 2.1 | -40 | +125 | DA4 | ||

| PC817 | 6.6 | 4.8 | 3.7 | -55 | +130 | U1 | ||

| TSR12433 | 3.3 | 11.7 | 7.6 | 10.2 | -55 | +125 | DA3 | |

| TSR12450 | 11.7 | 7.6 | 10.2 | -55 | +125 | DA5 | ||

| PLS-4 | 10.16 | 2.54 | 8.6 | -30 | +70 | XS4,7 | ||

| PLS-16 | 40.64 | 2.54 | 8.6 | -30 | +70 | XS6 | ||

| PLS-6 | 15.24 | 2.54 | 8.6 | -30 | +70 | XS8 | ||

| SMD 0805 100 Ом | 2.1 | 1.3 | 5.5 | -55 | +125 | R1,2,6 | ||

| SMD 0805 1 кОм | 2.1 | 1.3 | 5.5 | -55 | +125 | R3,4,10,11,12,14,18,21,24 | ||

| 3296W-1-100LF-10Ом | 9.53 | 4.83 | 10.03 | -65 | +150 | R5 | ||

| SMD 0805 240 Ом | 2.1 | 1.3 | 5.5 | -55 | +125 | R7-9 | ||

| SMD 0805 200 Ом | 2.1 | 1.3 | 5.5 | -55 | +125 | R22,23 | ||

| AЛ307 | 2.8 | 4.95 | 4.95 | 5.3 | -60 | +70 | VD6,7 | |

| КТ3102АМ | 5.2 | 4.2 | 5.3 | -40 | +85 | VT1-3 |

Исходя из данных элементной базы, можно вычислить установочную площадь и площадь печатной платы. При расчетах установочной площади следует помнить, что установочные размеры могут зависеть от шага координатной сетки при одном и том же варианте установки.

Координатная сетка вводится для задания координат центров монтажных переходных отверстий, контактных площадок и других элементов печатного рисунка на поверхности ПП и является самым удобным способом для указанных целей.

Шаг координатной сетки – это расстояние между линиями координатной сетки и его значения (для прямоугольных координат) определены ГОСТ 10317 – 79 «Платы печатные. Основные размеры» 1; 2,5; 0,625 и 0,5 мм. Выбираем шаг сетки 1 мм.

Суммарная площадь элементов платы составляет 1900,24 мм2.

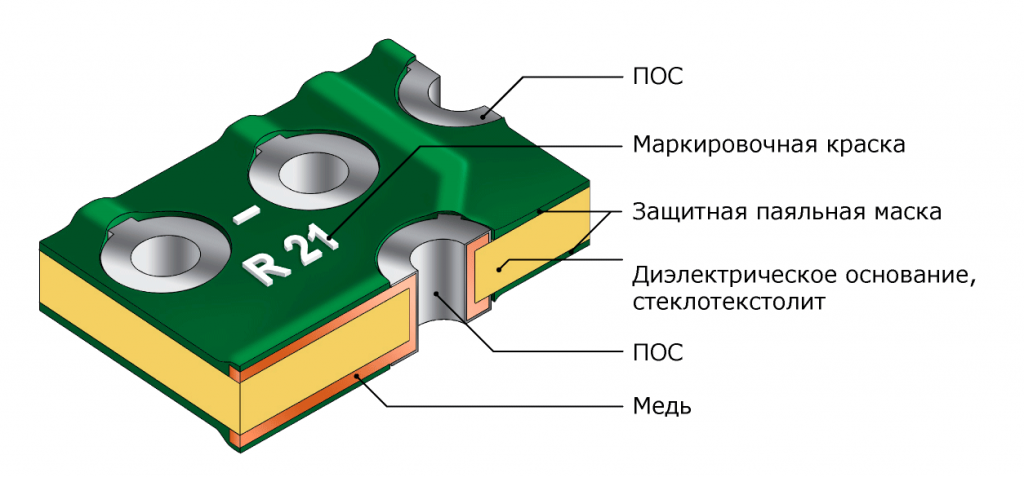

Площадь ПП определим по формуле

S∑ = kS∑∙  , (2.1)

, (2.1)

где kS∑ = 1…3 - коэффициент, зависящий от назначения и условий эксплуатации ПП. Принимаем kS∑ = 3;

SУi – установочная площадь радиоэлементов;

n – количество радиоэлементов.

S∑ = 3∙1900,24 = 5700,72 мм2.

Из конструктивных соображений и в соответствии с ГОСТ Р 53429-2009 выбираем размеры ПП 100 х 88 мм.

2.4 Проектирование печатной платы и печатного узла

Для проектирования печатной платы и оформления конструкторской документации были выбраны САПРы Altium Designer и КОМПАС-3.

Altium Designer — это среда моделирования, позволяющая разрабатывать проекты электронных средств на уровне схемы или гербер файлов с последующей передачей информации проектировщику ПЛИС. Ключевой особенностью данной программы является проектная структура и сквозная целостность ведения разработки на разных уровнях проектирования. Другими словами, изменения в разработке на уровне платы могут мгновенно быть переданы на уровень ПЛИС или схемы и так же обратно. В качестве приоритетного направления развития разработчиков данной программы стоит отметить интеграцию ECAD и MCAD систем. Теперь разработка печатной платы возможна в трёхмерном виде с двунаправленной передачей информации в механические САПР (Solid Works, Pro/ENGINEER, NX и др.).

В программном комплексе Altium Designer имеется весь необходимый инструментарий для разработки, редактирования и отладки проектов на базе электрических схем и ПЛИС. Редактор схем позволяет вводить многоиерархические и многоканальные схемы любой сложности, а также проводить смешанное цифро-аналоговое моделирование.

«Компас 3D» — представляет собой семейство систем автоматизированного проектирования с возможностями оформления проектной и конструкторской документации согласно стандартам серии ЕСКД и СПДС.

Программа автоматически генерируют виды трёхмерных моделей (в том числе разрезы, сечения, местные разрезы, местные виды, виды по стрелке, виды с разрывом). Все они связаны с моделью: изменения в модели приводят к изменению изображения на чертеже.

Стандартные виды автоматически воспроизводятся в проекционной связи. Данные в основной надписи чертежа (обозначение, наименование, масса) синхронизируются с данными из трёхмерной модели. Имеется возможность связи трёхмерных моделей и чертежей со спецификациями.

2.5 Выбор класса точности

Для разработки устройства применяем двухстороннюю печатную плату из FR-4 толщиной 1.5мм. Рисунок печатного монтажа выполнен методом фотопечати.

Устройство относится к третьему классу точности и второй группе жёсткости (см. табл. 2.3, 2.4, нужные значения выделены жирным шрифтом).

Таблица 2.3 – Классы точности на параметры ПП

| Минимально допустимые геометрические параметры печатных плат | Класс точности | ||||

| Ширина проводника t, мм | 0,75 | 0,45 | 0,25 | 0,15 | 0,10 |

| Расстояние между проводниками S, мм | 0,75 | 0,45 | 0,25 | 0,15 | 0,10 |

| Ширина гарантийного пояска b, мм | 0,30 | 0,20 | 0,10 | 0,05 | 0,025 |

| Относительная толщина платы J, мм | 0,40 | 0,40 | 0,33 | 0,25 | 0,20 |

Таблица 2.4 – Группы жёсткости ПП

| Воздействующие факторы | Группа жёсткости | ||||

| Температура окружающей среды, ℃ | Повышенная | +45 | +55 | +85 | +100 |

| Пониженная | -25 | -40 | -60 | -60 | |

| Относительная влажность воздуха, % | 75…98 при температуре до 35 ℃ | 98 при температуре до 40 ℃ | |||

| Смена температуры, ℃ | От -40 до +55 | От -45 до +55 | От 60 до +85 | От 100 до +100 | |

| Атмосферное давление, кПа (мм. рт. ст.) | Нормальное | 53,6 (400) | 0,67(5) |

2.6 Выбор технологии изготовления платы

В настоящее время в РЭС наибольшим предпочтением пользуются: односторонние печатные платы, двухсторонние печатные платы, многослойные печатные платы.

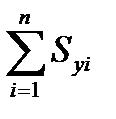

В рамках дипломного проекта будет использоваться – двухсторонняя печатная плата (рисунок 2.4), с химико-гальванической металлизацией отверстий по комбинированной позитивной технологии, характеризующиеся повышенной плотностью сцепления выводов корпусных ЭРЭ с проводящим рисунком платы, высокими коммутационными свойствами, благодаря использованию переходных металлизированных отверстий.

Рисунок 2.4 – Конструкция ДПП с химико-гальваническим соединением слоёв:

t – ширина печатного проводника;

S – расстояние между проводниками;

Hд – толщина диэлектрика (основания ПП);

H – общая толщина ПП;

d отв – диаметр отверстия под радиальный вывод ЭРЭ.

Печатная плата – представляет собой пластину из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

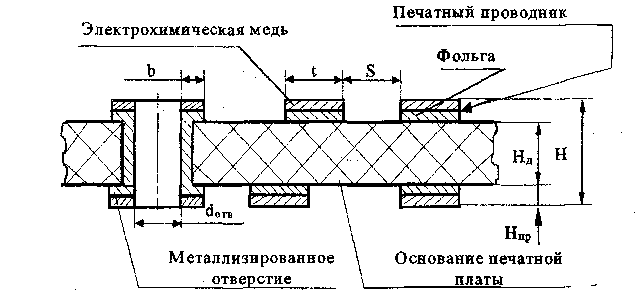

Двусторонние печатные платы(рисунок 2.5) имеют проводящий рисунок на обеих сторонах диэлектрического или металлического основания.

Рисунок 2.5 – Двусторонняя печатная плата

Электрическая связь слоёв печатного монтажа осуществляется с помощью металлизации отверстий. ДПП обладают повышенной плотностью монтажа и надёжностью соединений.

В качестве материала для диэлектрического основанияиспользуются гетинакс, стеклотекстолит и другие фольгированные и нефольгированные материалы. Эти материалы формуются из нескольких слоёв бумаги или стеклоткани, скреплённых между собой связующим веществом путём горячего прессования. Связующим веществом обычно являются фенольная смола для бумаги или эпоксидная смола для стеклоткани; в отдельных случаях могут также применятся полиэфирные, силиконовые смолы или фторопласт (политетрафторэтилен). Слоистые пластики покрываются с одной или с обеих сторон медной фольгой стандартной толщины.

Все процессы изготовления печатных плат можно поделить на субтрактивныеи аддитивные.

В субтрактивных методах(subiratio – отнимание) в качестве основания для печатного монтажа используются фольгированные диэлектрики, на которых формируется проводящий рисунок путём удаления фольги с непроводящих участков. Дополнительная химико-гальваническая металлизация монтажных отверстий привела к созданию комбинированных методов изготовления ПП.

Аддитивные(addition – прибавление) методы основаны на избирательном осаждении токопроводящего покрытия на диэлектрическое основание, на которое предварительно может наноситься слой клеевой композиции.

При изготовлении ДПП с невысокой плотностью монтажа, а также внутренних слоёв МПП более высокую производительность обеспечивает химический негативный метод.

Этапы метода:

1) Получение заготовок.

2) Выполнение базовых отверстий.

3) Выполнение монтажных отверстий.

4) Подготовка поверхности перед химическим меднением.

5) Нанесение химической меди.

6) Гальваническая затяжка – 5-7мкм.

7) Нанесение ФР (60мкм).

8) Получение рисунка схемы.

9) Гальваническое меднение отверстий, КП, проводников.

10) Нанесение металлорезиста – гальваническое осаждение.

11) Удаление защитного рисунка, травление Cu.

12) Оплавление металлорезиста.

13) Обрезка контура, механическая обработка ПП.

14) Маркировка.

3 Технологическая часть

3.1 Выбор технологического процесса сборки ПУ

Технологический процесс сборки ПУ во многом определяется его конструкцией и применяемой элементной базой. Также он зависит и от объемов производства, но в меньшей степени, т.к. определяется необходимым минимумом всех технологических операций и переходов, а объем производства влияет на степень автоматизации и механизации производства.

Для того чтобы осуществить сборку и монтаж печатной платы, была создана схема сборочного состава (приложение Г1) и технологическая схема сборки (приложение Г2).

Методы сборки и монтажа печатных плат можно классифицировать по степени автоматизации сборочно–монтажных работ. Можно выделить следующие методы сборки:

1) Ручная: ручная подготовка элементов, ручная установка элементов, ручная пайка.

2) Частично ручная: ручная подготовка элементов, ручная установка элементов, автоматическая пайка.

3) С помощью автоматического оборудования: ручная подготовка элементов, автоматизированная установка элементов, автоматическая пайка.

4) Автоматизированное производство.

Следует отметить, что первый метод используется в единичном и мелкосерийном производстве и не имеющих автоматизированных процессов. Второй метод используется в основном в мелкосерийном производстве, в среднесерийном производстве частично, а третий и четвертый в крупносерийном и массовом производстве. При разработке технологического процесса сборки печатного узла предложено применить второй вариант, т.к. работа ориентирована на серийное производство.

3.2 Выбор оборудования для сборки и монтажа

Учитывая, что разработка ориентирована на серийное производство, в соответствии со схемой сборочного состава (Приложение Г1), для сборки и монтажа ПП выбрано следующее оборудование:

1) Сушильный шкаф (Рисунок 3.1).

Рисун<