Особенности конструкций роторов и соединительных муфт

Валопроводом называют совокупность соединенных между собой роторов цилиндров паровой турбины (РВД, РСД и РНД) и ротора электрического генератора. Роторы являются наиболее нагруженными элементами паровой турбины. Они выполняются: а) цельноковаными; б) с насадными дисками (сборный ротор); в) сварными. Кроме того, используются комбинированные роторы, в которых диски первых ступеней откованы заодно с валом, а последних ступеней - насадные. Комбинированные роторы применяются в ЦСД, на входе в которые температура водяного пара после его промежуточного перегрева высокая, а на выходе объемный расход пара большой.

Цельнокованые роторы (рис. 26.1) применяют в ЦВД и ЦСД современных турбин. В таких роторах диски и вал вытачивают из одной поковки, т.е. как одно целое. В центральной части цельнокованого ротора высверливается сквозное отверстие диаметром 100-120 мм для перископической проверки качества заготовки, а также для периодического контроля за появлением и ростом дефектов в процессе эксплуатации. Сегодня технология изготовления таких роторов позволяет выполнять заготовки диаметром до 2 м и длиной до 10 м. Их изготавливают из хромистых сталей марок Р2М (20Х1М1 с пределом длительной прочности sдп=220…260 МПа) и ЭИ-415 (20Х3ВМФ с sдп=210 МПа), имеющих высокое сопротивление ползучести. На рис. 26.1 представлена конструкция цельнокованого ротора дисковой конструкции с центральным отверстием 7 для ЦВД мощной паровой турбины. Здесь вал 1, диски 2 и полумуфта 3 выполнены из единой заготовки. Диски 4 для передачи осевого усилия к осевому подшипнику также вытачиваются заодно с валом. Рабочие лопатки 6 закрепляются в дисках 2, в которых для предотвращения роста осевых нагрузок в роторе при износе уплотнений выполнены разгрузочные отверстия 5.

Рис. 26.1. Конструкция цельнокованого ротора ЦВД паровой турбины:

1 – ротор (вал) дисковой конструкции; 2 – диски; 3 – полумуфта; 4 – упорные диски, через которые передаются осевые нагрузки ротора осевой части комбинированного подшипника; 5 – разгрузочные отверстия в дисках; 6 – лопатки рабочих решеток; 7 – центральное отверстие для перископической проверки качества ротора

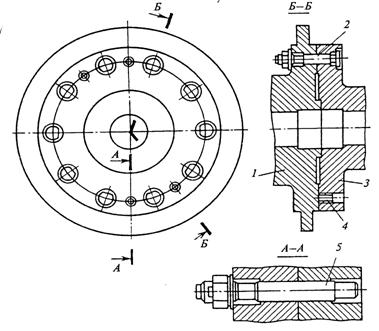

Роторы с насадными дисками (рис. 26.2) состоят из вала и установленными на него дисками 5. При сборке такого ротора каждый диск нагревают до температуры 100-3000С и свободно надевают их на вал. При остывании диск плотно садится на вал с натягом (натяг, это разность радиусов вала и расточки дисков до посадки). Обычно натяг составляет 0,4-0,5 мм. Каждый диск состоит из обода, в котором выполнены пазы для установки хвостовиков рабочих лопаток, полотна и ступицы, внутренняя поверхность расточки которой сопрягается с посадочной поверхностью вала. Крутящий момент передается от дисков к валу за счет контактного давления, создаваемого натягом. Для гарантии такой передачи на ступице диска выполняют продольную (осевую) шпонку 6, а в последних ступенях ЦНД используют торцевые (боковые) шпонки 3, позволяющие устранить концентрацию напряжений от осевой шпонки в напряженной зоне расточки диска. Осевые шпонки (по две на каждое соединение) устанавливаются между полумуфтой 1 и валом. Эти роторы отличаются простотой технологии изготовления, но могут работать только при умеренных температурах (не выше 300…350 0С), так как при высоких температурах из-за релаксации напряжений происходит ослабление посадки диска на вал. Материалом для дисков таких роторов может служить сталь 34ХН3МА.

Рис. 26.2. Сборный ротор с насадными дисками:

1 — шейка для посадки полумуфты; 2 — шейка вала под вкладыш подшипника. 3 - торцевая шпонка: 4 — балансировочные грузы; 5 — насадные диски; 6 — осевые шпонки

Сварные конструкции роторов (рис. 26.3) изготавливаются из отдельных поковок с их последующей сваркой кольцевыми швами. После сварки ротор проходит термообработку по специальной технологии. Как и у сборного ротора, радиальные размеры сварного ротора не ограничиваются технологическими возможностями изготовления крупных поковок высокого качества. Такие роторы, не имея центрального отверстия, выдерживают более высокие напряжения и позволяют использовать рабочие лопатки длиной более 1100 мм. При этом полотна дисков по форме стараются выполнять в приближениях к дискам равного сопротивления, обладающих высокой несущей способностью. Такие роторы применяются в ЦСД и ЦНД паровых турбин. Материалом для их изготовления может служить сталь 34ХМ1А.

Рис. 26.3. Конструкция сварного ротора ЦНД

Соединительные муфты передают крутящий момент с ротора на ротор турбоагрегата и в современных паровых турбинах применяют жесткие и полужесткие их конструкции. Жесткая муфта (рис. 26.4) состоит из двух полумуфт 1 и 3, выполненных в виде фланцев заодно с валами соединяемых роторов. Центровка полумуфт обеспечивается с помощью кольцевого выступа в одной из них и расточки в другой полумуфте. Полумуфты стягиваются призонными болтами 2. Крутящий момент передается за счет сил трения между торцами полумуфт, возникающих при их стяжке. На рис. 26.5 показана конструкция жесткой муфты с насадными полумуфтами. Здесь концы валов турбины (6 и 9), на которые насаживаются полумуфты 3 и 8, выполняют с небольшой конусностью. Позициями 4 и 5 представлена составная шпонка, закладываемая в шпоночные пазы полумуфт и вала. Соединение осуществляется призонными болтами 7. Жесткие муфты просты и надежны в эксплуатации, но требуют тщательного изготовления и центровки для исключения вибрации валопровода.

Конструкция полужесткой муфты показана на рис. 26.6. Ее полумуфты 2 и 7 насаживают на валы обычным способом, а между ними устанавливается соединительный элемент 5, имеющий один или несколько волнообразных компенсаторов 6. Такая конструкция позволяет допустить небольшой излом осей соединяемых валов.

Рис. 26.4. Конструкции простейшей жесткой муфты Рис. 26.5. Конструкция муфты

С насадными полумуфтами

Рис. 26.6. Конструкц ия полужесткой муфты ЛМЗ

1, 8 – соединяемые валы; 2, 7 – полумуфты; 3 – призонный болт; 4 – гайка; 5 – соединительный элемент; 6 – компенсатор; 9 – конический болт (для повторяемости сборки)