ИХ КОНСТРУКЦИИ

Процессы в проточной части газовой турбины

Место газовой турбины в компоновке ГТУ с кинематической характеристикой процессов преобразования энергий в ней показано на рис. 29.1. Газовая турбина (ГТ) является источником получения механической энергии вращающегося валопровода ГТУ, часть которой потребляется компрессором, а остальная передается электрогенератору. В проточной части турбинных ступеней ГТ осуществляется процесс преобразования тепловой энергии продуктов сгорания в камере сгорания (тепловая энергия Q на рис. 29.1) в механическую энергию на основе формирования окружных усилий в рабочих решетках турбинных ступеней и в итоге крутящего момента на валу турбины.

Рис. 29.1. Кинематическая характеристика процессов преобразования энергии в проточной части ГТУ (F – механическая энергия; Q – тепловая энергия; РЛ – рабочие решетки компрессорных и турбинных ступеней; НЛ – направляющие решетки компрессорных ступеней;

СЛ – сопловые решетки турбинных ступеней)

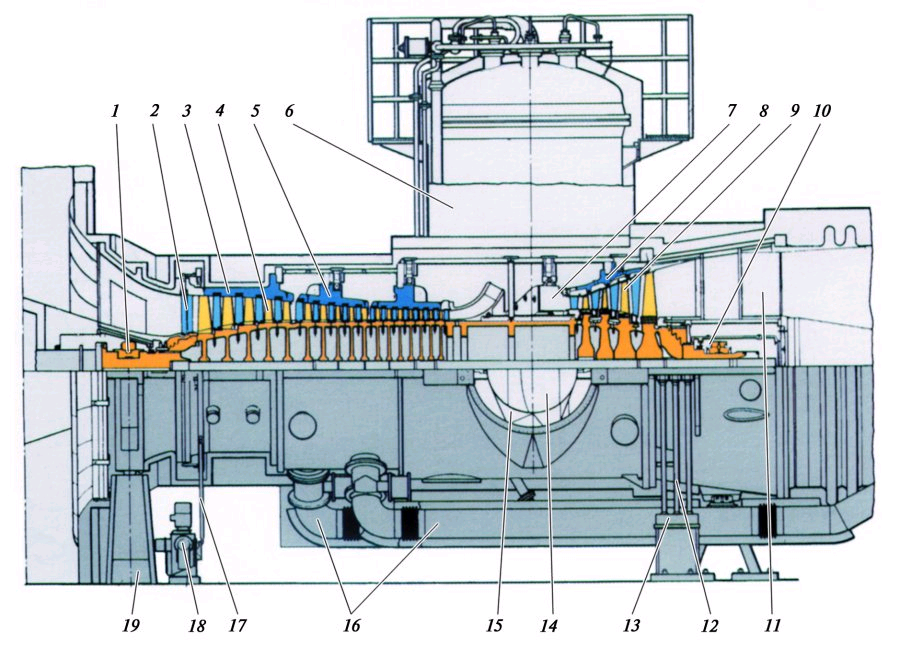

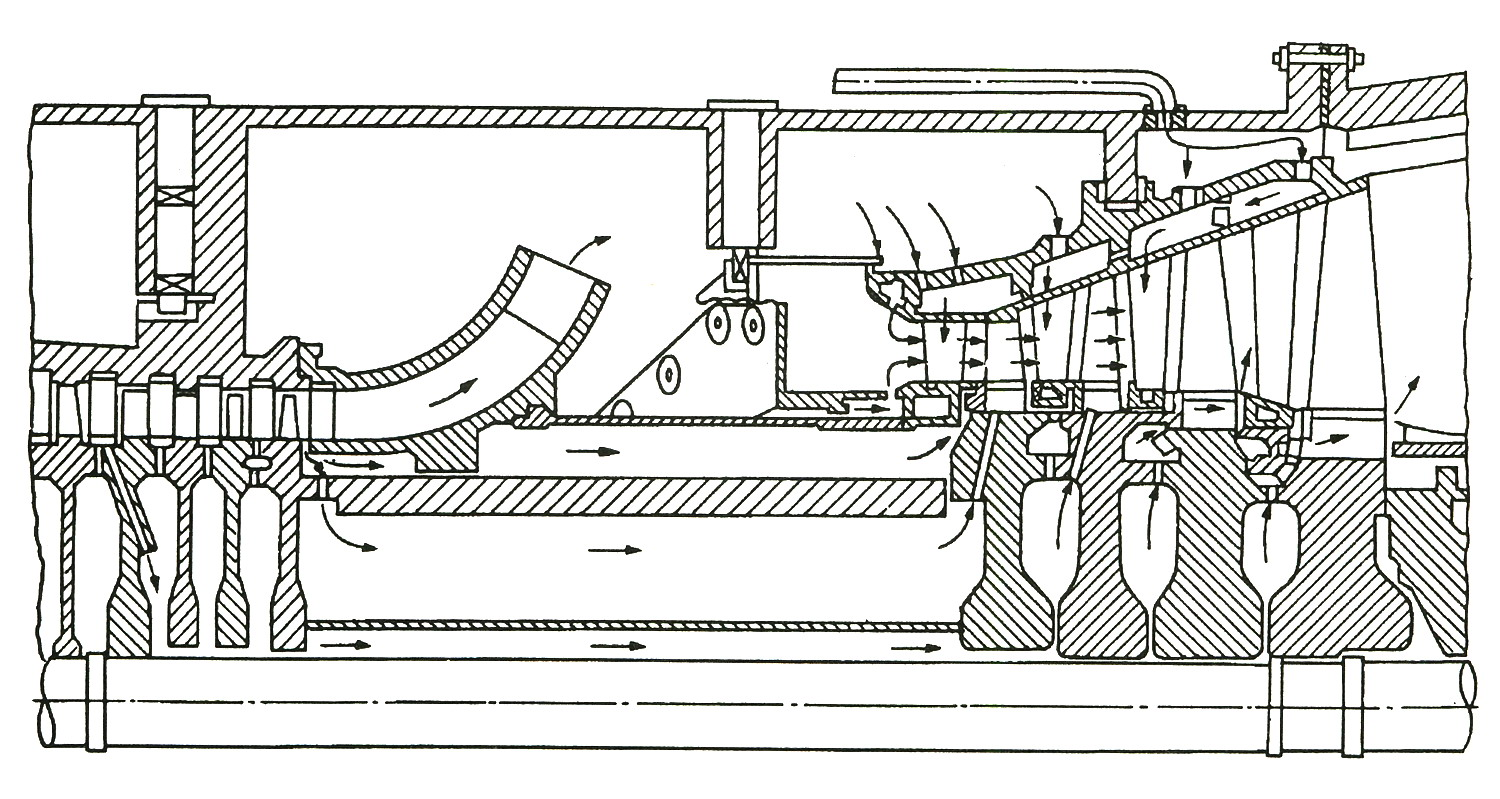

Поскольку теплоперепад газовых турбин в 2-3 раза меньше, чем в конденсационных паровых турбинах, то и число турбинных ступеней в них существенно меньше. Это объясняется тем, что при высоком уровне температуры рабочей среды на входе в газовую турбину на выходе из нее температура относительно паровой турбины высока. Кроме того, степень расширения газов в ГТ определяется соотношением давлений в диапазоне 10-30, а для паровой турбины степень расширения водяного пара 3000-6000 (давление в конденсаторе ПТУ р к-3-6 кПа). Современные газовые турбины обычно выполняются с тремя – пятью турбинными ступенями (рис. 29.2). В процессе расширения рабочей среды в каналах сопловых и рабочих лопаток турбинной ступени тепловая энергия среды преобразуется в механическую энергию вращающегося ротора, аналогично процессам в ступени паровой турбины. При этом средние диаметры ступеней ГТ больше, чем для ступеней ЦВД ПТ (диаметры дисков ГТ до 2 м), а их внутренняя мощность существенно больше в сравнении с мощностью ступеней паровой турбины. Для получения большей мощности в газовой турбине обеспечиваются большие массовые расходы рабочей среды. В результате этого высота лопаток первых ступеней ГТ существенно выше, чем у паровой турбины равной мощности.

Рис. 29.2. Проточная часть компрессора и турбины ГТУ V94.2

В точных расчетах коэффициенты потерь сопловой и рабочей решеток турбинной ступени газовой турбины определяются с учетом типа их лопаток (охлаждаемые и неохлаждаемые), изменения степени реактивности по высоте лопаточного аппарата и особенностей трехмерной модели течения в каналах. Коэффициенты потерь турбинных решеток оценивают профильные потери в их межлопаточных каналах (потери на трение в пограничных слоях и потери, связанные с формированием кромочных следов за профилем), а также концевые потери, определяемые формированием вторичных течений в корневых и периферийных сечениях межлопаточных каналов решеток. Кроме того, для охлаждаемых лопаток следует учитывать ряд дополнительных потерь. Среди них термодинамические потери, связанные с отводом части теплоты от рабочей среды при ее смешении с охлаждающим воздухом. Другая составляющая потерь при охлаждении лопаток связана с затратами энергии на вовлечение охлаждающего воздуха в кинематические процессы, определяемые окружными скоростями потоков и соответствующим изменением треугольников скоростей. Следует также учитывать изменение профиля лопаток из-за технологических особенностей организации систем их охлаждения (утолщение выходных кромок и самого профиля лопаток).

Вгазовых турбинах первую ступень чаще проектируют активного типа (r =0,2-0,3) для срабатывания большего теплоперепада и на этой основе большего снижения температуры рабочей среды. Остальные ступени выполняют с некоторой степенью реактивности, растущей от ступени к ступени (r =0,3-0,7).

Сопловые и рабочие лопатки газовых турбин по своей конструкции несколько отличаются от лопаток для паровых турбин. На рис. 29.3, а показана конструкция рабочей лопатки газовых турбин General Electric. У нее более длинная хвостовая часть с креплением елочного типа для улучшения тепловой изоляции от диска и ослабления чувствительности к динамическим нагрузкам. Повышение их вибрационной надежности обеспечивается также демпфированием посредством штифтов, устанавливаемых между смежными лопатками.

а) б)

Рис.29.3. Конструкции лопаток газовой турбины:

а) рабочей лопатки, где: 1 – хвостовик; 2 – елочное соединение хвостовика с диском; 3 – бандажная полка с надбандажным уплотнением; 4 – штифты

б) сопловая и рабочая лопатки с перфорацией

На рис. 29.3, б представлены лопатки газовых турбин Siemens, в которых выполнены каналы для их охлаждения протоком воздуха из компрессора ГТУ. Воздух выходит через большое количество отверстий диаметром 0,5-0,6 мм в проточную часть турбины, создавая защитный тепловой слой. При отношении среднего диаметра решетки к высоте лопаток d ср/ l 2£16 рабочие лопатки выполняют закрученными по высоте и с изменяющимся профилем. Для газовых турбин требуется тщательное профилирование проточной части и лопаточного аппарата, поскольку значимость эффективности ГТ в изменении КПД ГТУ более высока, чем, например, для паровой турбины (изменение hoi ГТ на 1% приводит к изменению КПД ГТУ на 2-4%, а для ПТУ – на 1%).

Следует отметить, что для газовых турбин основная составляющая потерь с выходной скоростью имеет место в последней ступени. Поэтому осуществляется тщательное проектирование выходного патрубка ГТУ с использованием диффузорных каналов, обеспечивающих коэффициент восстановления энергии выходной скорости x вп=0,7-0,8. Наиболее эффективными являются кольцевые диффузорные каналы с переходом в конический канал при осевой компоновке выходного патрубка. Тогда располагаемый теплоперепад газовой турбины с учетом эффекта восстановления в выходном патрубке (от параметров торможения на входе до статического давления за последней ступенью турбины р 2z) определяется по следующему выражению:

0= H 0*+0,5 с 2z2,

0= H 0*+0,5 с 2z2,

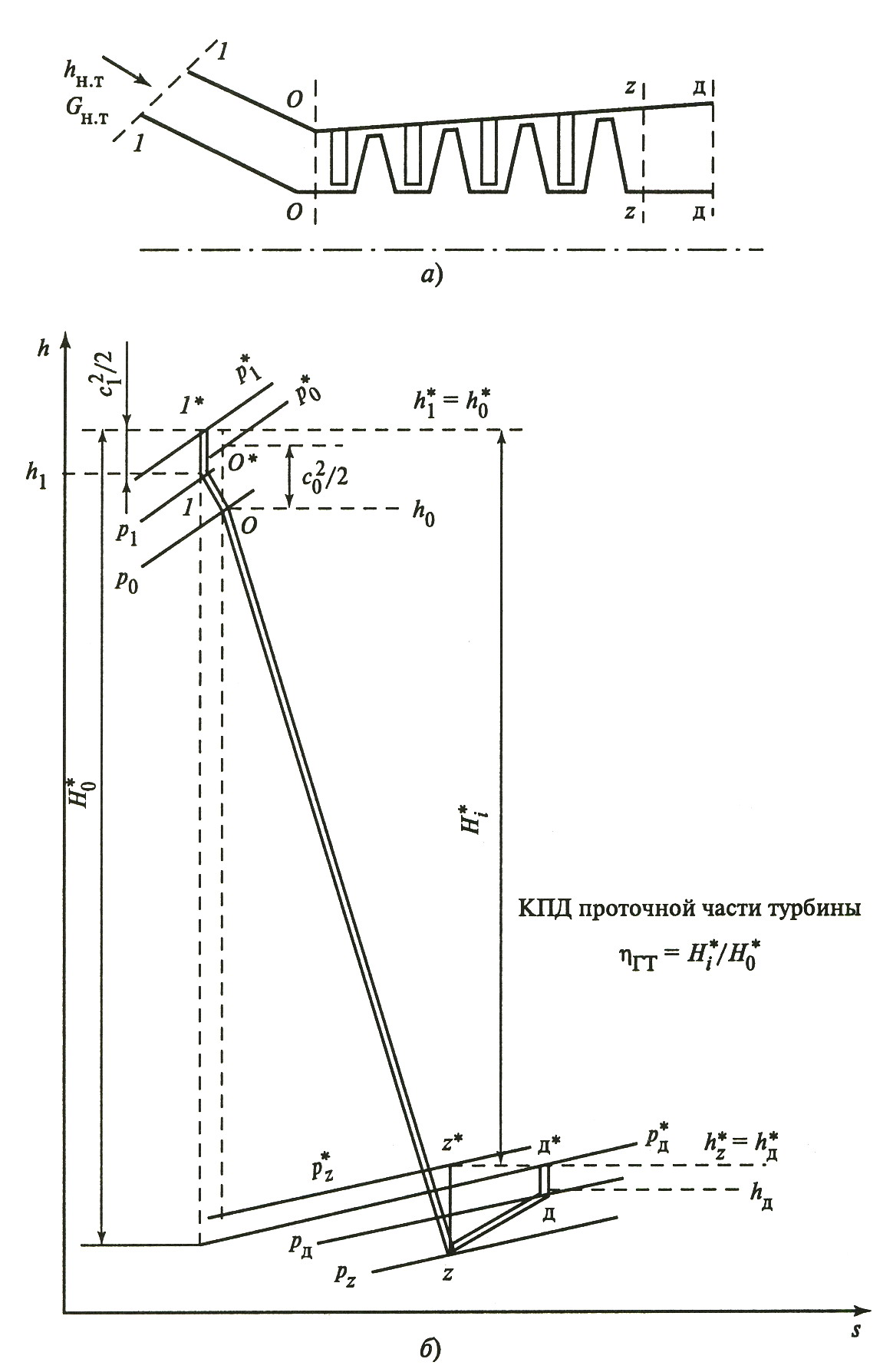

где H 0* - располагаемый теплоперепад, вычисленный от параметров торможения на входе в турбину до давления за ее выходным патрубком (рис. 14.4).

Рис. 29.4. Процесс расширения в газовой турбине

Значение внутреннего относительного КПД hoi турбины принимается на основе оценок эффективности газовой турбины (hoi =0,89-0,94). В такой оценке следует учитывать влияние входного и выходного устройств. Во входном устройстве (канале) имеет место аэродинамическое сопротивление, учет которого осуществляется в соответствии с процессом расширения в проточной части газовой турбины, представленном на рис. 29.4.

Оценку числа ступеней газовой турбины (z = 3 - 5) можно провести, как и для отсека паровой турбины. Параметры торможения определяются с учетом энергии входной скорости с 1 в сечении «1-1» и скорости с 0 в сечении «0-0» (рис. 29.4, а). В итоге давления заторможенного потока перед газовой турбиной р 1*, перед ее первой ступенью р 0* и соответствующие температуры Т 1*, Т 0* позволяют получить значения энтальпий рабочей среды h 1* и h 0*. Выходное устройство газовой турбины выполняется в форме кольцевого диффузорного канала, в котором осуществляется процесс преобразования кинетической энергии рабочей среды за последней ступенью (0,5с22) в потенциальную энергию. Такой процесс позволяет увеличить располагаемый теплоперепад турбины и повысить ее экономичность (рис. 29.4, б). Значение выходной скорости с 2z зависит в большей степени от расхода рабочей среды G 2 и, например, при G 2=300 кг/с оценивается уровнем 220-230 м/с, а при G 2=450 кг/с – 280-290 м/с. Параметры торможения в выходном сечении газовой турбины «д-д» определяются с учетом эффективности диффузорного канала, оцениваемого его КПД h д=0,6-0,7. В итоге внутренний относительный КПД турбины h o iГТ = Hi */ H 0*.

Системы охлаждения газовых турбин

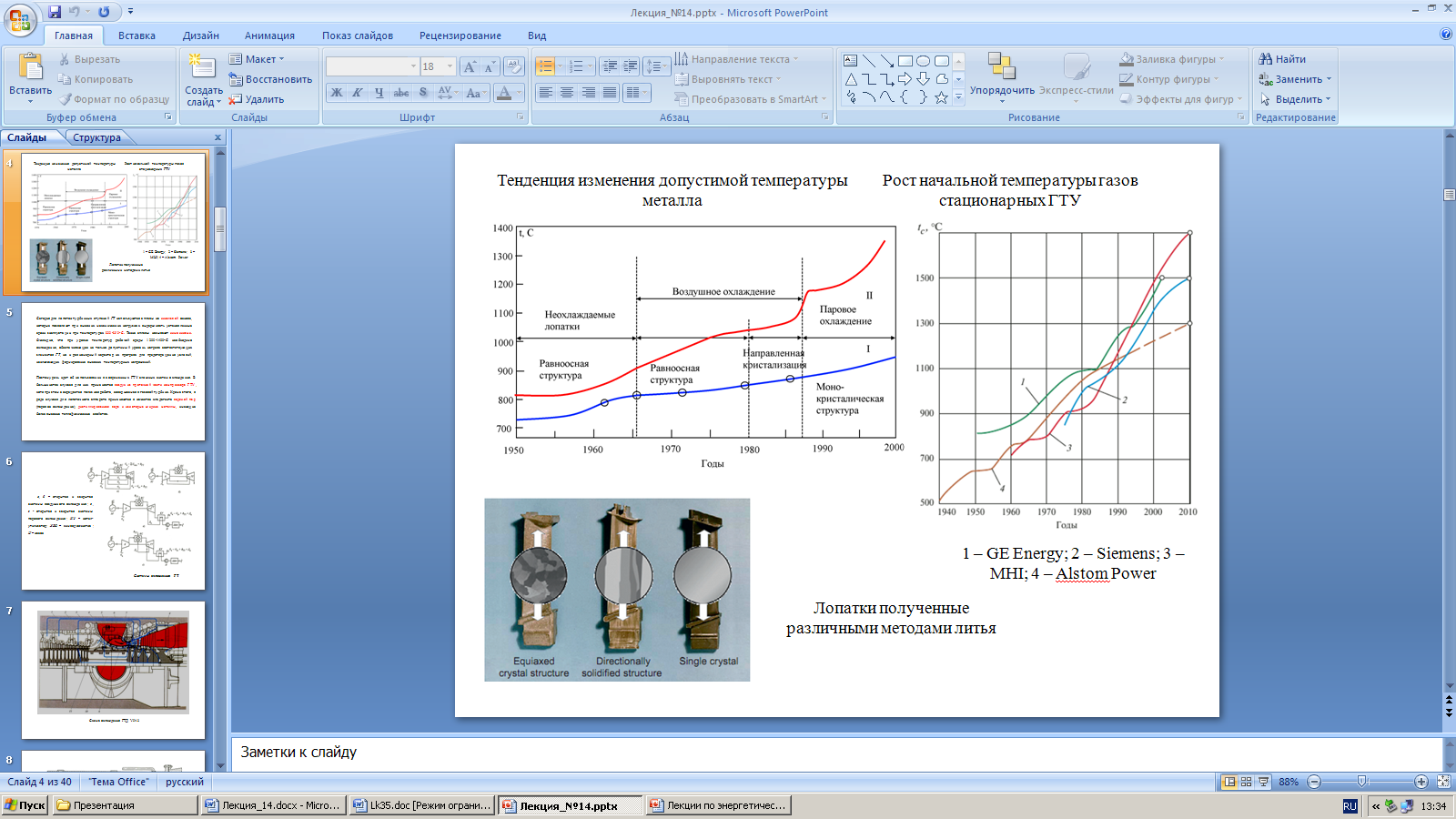

Стремление повысить температуру рабочей среды перед газовой турбиной приводит к необходимости создания системы охлаждения ее корпуса, подшипников, вала с дисками и, прежде всего, лопаточного аппарата. Альтернативный путь решения данной проблемы – создание соответствующих материалов для лопаточного аппарата пока уступает возможностям охлаждения по темпам роста жаропрочности этих материалов. Сегодня для лопаток турбинных ступеней ГТ используются сплавы на никелевой основе, которые позволяют при высоких механических нагрузках выдерживать установленные сроки эксплуатации при температурах 800-850оС. Такие сплавы называют нимониками. Очевидно, что при уровне температур рабочей среды 1200-1400оС необходимо охлаждение, обеспечивающее не только допустимый уровень нагрева соответствующих элементов ГТ, но и равномерный характер их прогрева для предотвращения условий, исключающих формирование высоких температурных напряжений.

На рис.29.5 представлена тенденция изменения допустимой температуры металла в проточной части ГТ. Здесь кривая I отражает изменение допустимой температуры металла за счет применения новых сплавов и совершенствования технологии изготовления лопаток (см. рис. 29.6). Кривая II (см. рис.29.5) отражает рост допустимой температуры за счет совершенствования систем охлаждения элементов проточной части.

Рис.29.5 Тенденция изменения допустимой температуры металла

I II III

Рис.29.6 Лопатки полученные различными методами литья: I – равноосная структура; II – направленная кристаллизация; III – монокристаллическая структура

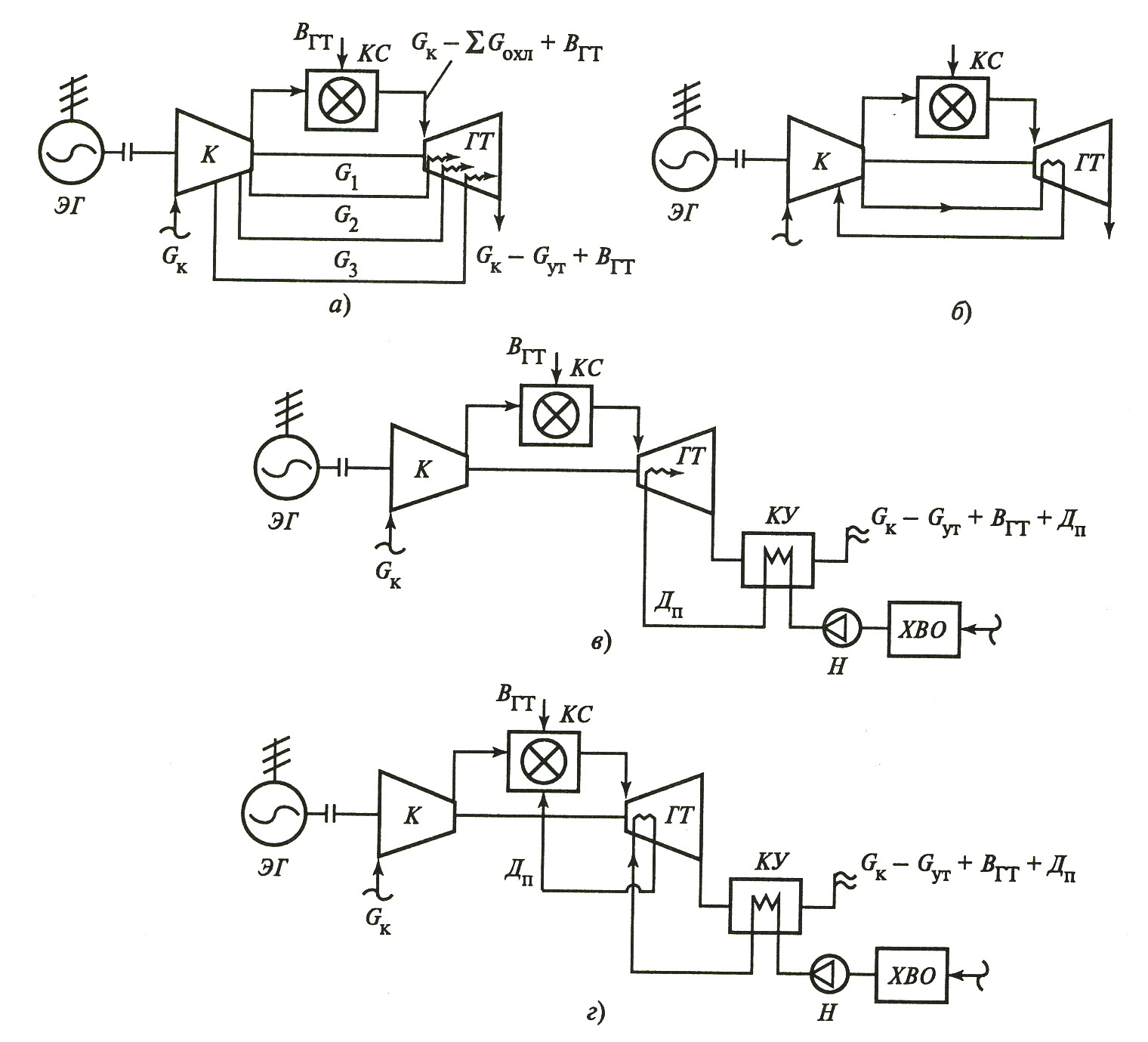

Именно совершенствование систем охлаждения в значительной степени позволяет повысить допускаемую температуру газов перед ГТ. Поэтому речь идет об использовании в современных ГТУ сложных систем охлаждения. В большинстве случаев для них применяется воздух из проточной части компрессора ГТУ, хотя при этом сокращается полезная работа, совершаемая в газовой турбине. Кроме этого, в ряде случаев для лопаточного аппарата применяются в качестве хладагента водяной пар (паровое охлаждение), дистиллированная вода и некоторые жидкие металлы, имеющие более высокие теплофизические свойства. Примеры систем охлаждения показаны на рис. 29.7. При открытой системе воздух, отбираемый из различных ступеней компрессора, подается в охлаждаемые элементы турбины и далее выводится в ее проточную часть (рис. 29.7, а).

Рис. 29.7. Системы охлаждения ГТ

а, б – открытая и закрытая системы воздушного охлаждения; в, г - открытая и закрытая системы парового охлаждения; КУ – котел-утилизатор; ХВО – химводоочистка; Н – насос

При организации герметичных охлаждающих магистралей возможно применение замкнутых (закрытых) систем (рис. 29.7, б), когда воздух после охлаждения, например, лопаточного аппарата возвращается обратно в проточную часть компрессора. Примеры систем парового охлаждения представлены на рис. 29.7, в (открытая) и рис. 29.7, г (закрытая). При закрытой системе водяной пар сбрасывается в камеру сгорания ГТУ. При использовании открытого воздушного охлаждения достаточно резко снижается температура рабочей среды в сравнении с замкнутым паровым охлаждением. В ряде конструкций ГТУ применяется комбинированная система охлаждения, когда входная часть газовой турбины, включая сопловую решетку первой ступени, охлаждается на основе закрытого парового охлаждения, а остальные элементы – по схеме открытого воздушного охлаждения. Пример конструктивного исполнения ГТУ с открытой системой воздушного охлаждения показан на рис. 29.8,а, а на рис. 29.8,б - различные способы охлаждения лопаточного аппарата газовых турбин.

а)

а)  б)

б)

Рис. 29.8. Пример подвода охлаждающего воздуха из компрессора