Для опор валов цилиндрических колес используют чаще всего шариковые радиальные подшипники.

Подшипники валов устанавливаем по схеме в распор.

Подбор подшипников производим по диаметру d п ([1] таблица 24.10).

Назначаем подшипники легкой серии:

Назначаем подшипники легкой серии:

– подшипник № 207 для быстроходного вала

d п = 35 мм;

C r = 25.5 кН - динамическая грузоподъемность;

C 0r = 13,7 кН - статическая грузоподъемность;

D = 72 мм - наружный диаметр подшипника;

В = 17 мм - ширина подшипника;

r = 2 мм – радиус скругления.

– подшипник № 207 для быстроходного вала

d п = 35 мм;

C r = 25.5 кН - динамическая грузоподъемность;

C 0r = 13,7 кН - статическая грузоподъемность;

D = 72 мм - наружный диаметр подшипника;

В = 17 мм - ширина подшипника;

r = 2 мм – радиус скругления.

КОМПОНОВКА РЕДУКТОРА

Компоновку и дальнейшую расстановку конструкции провожу по первому варианту, т.к. d БП > d f1; 45 > 28,705 мм.

Чтоб поверхности крутящихся колес не задевали за внутренние поверхности стен корпуса, меж ними оставляют зазор a, мм

,

,

где L – расстояние между крайними точками зубчатых колес, мм.

,

,

где d a1, d a2 - диаметры окружностей вершин зубьев шестерни и колеса, мм;

a w – межосевое расстояние, мм.

мм

мм

мм

мм

Принимаем a = 10 мм.

Ширина шестерни b 1, мм

,

,

где b 2 – ширина зубчатого колеса, мм.

мм

мм

|

Рисунок 6 (ЭСКИЗ)

КОНСТРУИРОВАНИЕ УЗЛА ВАЛА; ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ДЕТАЛЕЙ УЗЛА

Размер привёртных подшипниковых крышек ([1] с. 150).

а) Конструирование быстроходного вала редуктора.

Толщину стены крышки δ определяем по нагруженному диаметру подшипника D = 72 мм;

Принимаем δ = 6 мм ([1] с. 148).

Размеры элементов крышек:

, мм;

, мм;

, мм;

, мм;

, мм;

, мм;

, мм.

, мм.

мм

мм

мм

мм

мм

мм

Ширину канавки b определяем по нагруженному диаметру: b = 3 мм ([1] таблица 7.8 стр 139).

По ГОСТ 8752-79 принимаем манжеты: 1- типа, размеры кармана для манжетного уплотнения h 1 = 10 мм и D 1 = 58 мм ([1] таблица 24.26).

б) Конструирование тихоходного вала редуктора.

Толщину стены крышки δ определяем по нагруженному диаметру подшипника D = 72 мм;

Принимаем δ = 6 мм ([1] с. 148).

Размеры элементов крышек:

, мм;

, мм;

, мм;

, мм;

, мм;

, мм;

, мм.

, мм.

мм

мм

мм

мм

мм

мм

Ширину канавки b определяем по нагруженному диаметру: b = 3 мм ([1] таблица 7.8).

По ГОСТ 8752-79 принимаем манжеты: 1- типа, размеры кармана для манжетного уплотнения h 1 = 10 мм и D 1 = 58 мм ([1] таблица 24.26).

Конструирование зубчатых колес.

Редуктор проектируется для серийного производства.

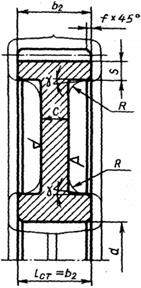

Форма зубчатого колеса для серийного изготовления подходит изображению на рисунке ([1] рис. 5.3 а).

[1] рис. 5.3 а– Форма зубчатого колеса

Длину ступицы зубчатого колеса принимаем равной ширине зубчатого венца l СТ =b 2 = 45 мм.

Диаметр ступицы назначаем для стали d СТ, мм

,

,

где d – диаметр вала dБП, мм.

мм

мм

Принимаем: d СТ = 70 мм ([1] таблица 21.1).

Ширину торцов зубчатого венца принимаем S, мм

S = 2,2∙m + 0,05∙b 2,

где m – модуль передачи, мм;

b 2 – ширина зубчатого колеса, мм.

S = 2,2∙2 + 0,05∙45 = 6,65 мм

m = 2 – модуль зацепления.

Толщина диска С, мм

C = 0,35∙b 2,

где b 2 – ширина зубчатого колеса, мм.

C = 0,35∙45 = 15,75 мм

ɤ = 7° - штамповочный уклон и радиус закруглений R ≥ 6 мм.

Острые кромки на торцах ступицы также притупляют фасками, габариты которых принимают([1] с. 63).

f = 2 мм при посадочном диаметре зубчатого колеса d к = 65 мм.