Монтаж аппаратов колонного типа

Монтаж колонных аппаратов является наиболее трудоемким видом работ. В пищевом производстве они в основном применяются в производстве этилового спирта. Вес отдельных колонн достигает 150 – 200 т, высота 65 – 75 м. Поэтому монтаж колонн во многом определяет срок монтажа всей установки.

При монтаже колонн используют метод крупноблочного монтажа. Еще до подъема аппарата его испытывают, покрывают тепловой изоляцией, обвязывают технологическим трубопроводом, оснащают площадками, лестницами. Это увеличивает вес колонны и объем монтажа, но это окупается, так как не надо строить лесов, повышается качество, безопасность работ и производительность.

Аппараты колонного типа поставляют, как правило, с установленными тарелками или засыпанной насадкой.

Эффективно производить монтаж козловыми или мощными башенными кранами, но монтаж таких кранов трудоемок, поэтому их использование целесообразно, если они применялись при строительных работах. Поэтому чаще используют стреловые краны. Можно использовать самоходные краны, грузоподъемность которых доходит до 100 т.

Подъем колонных аппаратов можно производить также мачтами (порталами, шеврами) и грузоподъемными кранами.

На практике аппараты устанавливают в проектное положение двумя основными способами: поворотом вокруг шарнира и скольжением низа аппарата, осуществляемыми различными грузоподъемными механизмами.

Экономическая и техническая эффективность монтажа тем или иным способом определяется затратами труда и средств на доставку, установку оборудования в проектное положение, установку грузоподъемных и такелажных средств, их работу. Следовательно, эффективность зависит от конструкции подъемных средств, их массы, грузоподъемности, необходимого числа лебедок, полиспастов, якорей, диаметров и длин стальных канатов, площади занимаемой устройствами.

Экономическая и техническая эффективность монтажа тем или иным способом определяется затратами труда и средств на доставку, установку оборудования в проектное положение, установку грузоподъемных и такелажных средств, их работу. Следовательно, эффективность зависит от конструкции подъемных средств, их массы, грузоподъемности, необходимого числа лебедок, полиспастов, якорей, диаметров и длин стальных канатов, площади занимаемой устройствами.

Способы монтажа колонных аппаратов

В пищевой промышленности спиртовые колонны устанавливают внутри помещения, поэтому монтаж их, как правило, проводится укрупненными блоками и отдельными частями с соответствующей маркировкой, прошедшими контрольную сборку.

При монтаже аппаратов отдельными царгами, собираемыми на фланцах, до их подъема необходимо проверить горизонтальность привалочных поверхностей каждой царги. Отклонения не должны превышать 0,3 мм на 1 м диаметра, но не более 2 мм на весь диаметр.

Рис. 21.1. Схема порядка установки царг и затяжки фланцевых соединений:

1–1, 2–2, 3–3 – последовательность затяжки фланцевых соединений

Установку царг на фундамент производят при помощи мостовых или козловых кранов. Сборку фланцевых соединений на болтах или шпильках надо вести свободно без подгоночных операций. Затяжку фланцевых соединений необходимо производить одновременно по диаметрально противоположным болтам или шпилькам.

Окончательную затяжку фланцевых соединений, собираемых царг должна производиться в последовательности, указанной на рис. 21.1.

После сборки аппарата из царг он должен отвечать следующим требованиям:

1) отклонение размеров длины корпуса не должно превышать 0,3 % номинальной длины, но не более 75 мм;

2) допустимая кривизна корпуса на длине 1 м не должна превышать 2 мм, а на всей длине не более: 20 мм при длине аппарата от 10 – 20 м и 30 мм при длине не более 20 м.

Перед монтажом на царгах устанавливают специальные приспособления для строповки. Приспособления располагают по диаметру царг. После окончания монтажа колонн производят гидравлическое или пневматическое испытание на герметичность.

Монтаж хлебопекарной печи

К монтажу печи следует приступать только после окончания основных строительно-монтажных работ на хлебозаводе. Перед монтажом печи необходимо выбрать площадку для расконсервации деталей печи и подготовки монтажного оборудования.

Печь поступает в ящичной упаковке (9 мест). При поступлении ящиков необходимо проверить их сохранность и количество мест в соответствии с сопроводительными документами. Все операции по погрузке, перемещению и строповки ящиков необходимо производить осторожно, без ударов и толчков, так, чтобы не повредить детали печи и ящиков.

Детали и узлы печи перед монтажом необходимо подвергнуть техническому осмотру и расконсервировать. При наличии серьезных дефектов необходимо составлять соответствующие акты.

До монтажа печи необходимо заготовить следующие материалы, которые не поставляются заводом изготовителем: минеральную вату 12 т; асбестовый картон толщиной: 1,5 мм – 10 кг; 2 мм – 50 кг; 4 мм – 10 кг; асбестовый шнур – 19 кг; а также сухую асбестовую набивку, сурик, солидол, пеньку, керосин.

До начала монтажа печи от строительной организации принимается фундамент под печь. При приемке необходимо тщательно проверить соответствие фундамента заводскому чертежу и требованиям, которые указаны в чертежах на фундамент.

Монтаж печи производят с помощью автокрана (на первом этаже) грузоподъемностью 3,2 – 6,3 т или козлового крана грузоподъемностью – 2 т или с помощью башенного крана через строительные проемы.

Сборку узлов выполняют по маркировке, соответствующей сборочным чертежам завода-изготовителя в следующей последовательности.

На фундамент устанавливают переднюю стенку каркаса, две поперечные рамы и заднюю стенку, которые скрепляют между собой верхними и нижними уголками. Установку рам и стенок, а также всех узлов печи производят по струне и отвесу, затем монтируют верхние корпуса печи (секции) в строгой последовательности, начиная с первой позиции (по маркировке). Сборка внутренних корпусов – наиболее ответственная часть монтажа печи, так как даже незначительные неплотности в каждом соединении не допустимы.

Перед соединением корпусов тщательно проверяют отклонения размеров, непараллельности и кривизны элементов стыковых соединений с помощью шаблона. Допускаемые отклонения по ширине корпуса не более ± 1 мм. Кроме того, проверяют, чтобы входящие элементы уплотнений выступали из корпуса на 15 мм (размер от рамки) с допускаемым отклонением ± 1,5 мм.

Уголки «ловушек» проконопачивают мокрым асбестовым шнуром ∅ 3 мм по всей ширине корпуса и вкладывают асбестовую набивку ∅ 10 мм во все «ловушки».

К раме корпуса прикрепляют прокладку из асбестового картона толщиной 2 мм так, чтобы на вертикальных сторонах рамки прокладки выступали внутрь корпуса на 1–2 мм.

Болты, соединяющие корпуса, затягивают равномерно; под каждый установленный и соединенный корпус укладывают нижние листы. Листы варят электродами. Все стыковые соединения внутренних корпусов осматривают с помощью переносной лампой с тем, чтобы убедиться в отсутствии зазоров между рамками и перекосов в уплотнениях.

После установки внутренних корпусов, монтируют каркас топки и муфели (без горелок).

Перед установкой узлов, имеющих заслонки, убеждаются в том, что они открываются и закрываются без заеданий.

После сборки переходных патрубков, труб, кожухов на асбестовых прокладках надежно затягивают болтовые соединения. При монтаже рециркуляционных вентиляторов проверяют соосность валов по полумуфтам, а затем приступают к установке зонтов, труб, колен и т. п. на асбестовых прокладках. Перед заполнением полостей корпусов и постановкой листов обшивки собирают и регулируют все механизмы управления заслонками и зональными клапанами, а также устанавливают смотровые окна.

При заполнении минеральной ватой марки «100» ее тщательно уплотняют, затем монтируют задний каркас. Одновременно устанавливают листы обшивки. Накладки, скрепляющие листы обшивки, аккуратно подгоняют по месту и крепят винтами по металлу.

Приводную и натяжную станции устанавливают на фундаменты с креплением к ним фундаментными болтами. После тщательной выверки положения станции (барабаны должны быть строго горизонтальны, лежать в одной плоскости без перекосов), болты подливают цементным раствором. Одновременно монтируют выносной под, а также пароувлажнительное устройство и топочный фронт (горелки и коммуникации). Затем к печи подсоединяют газовые, паровые и водяные трубопроводы, а также отводящие газопроводы (дымовые трубы).

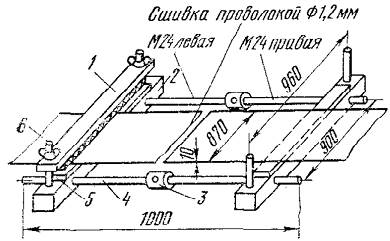

Сборку сетчатой ленты и соединение ее концов осуществляют посредством соединительных стержней, входящих в комплект поставки, и с помощью специального приспособления (рис.21.2).

Рис.21.2. Схема соединений сеточных лент хлебопекарных

и кондитерских печей:

1 – прижим; 2 – квадрат; 3 – талреп; 4 – винт; 5 – прокладка; 6 – болт

Лента должна находиться на направляющих пода и барабанах так, чтобы отогнутые концы соединительных стержней сетки располагались сверху и были направлены в сторону, противоположную движению ленты (рис.21.3). В холодном состоянии ленту натягивают так, чтобы натяжные грузы находились в верхнем положении.

Зазоры между краями сетки и боковыми стенками пекарной камеры должны быть порядка 50 мм.

Рис.21.3. Схема установки сетки на под пекарной камеры

Проводят дополнительную смазку по схеме, входящей в состав технической документации печи. Затем производится обкатка механизмов печи.

Перед розжигом, наладкой и сдачей в эксплуатацию печи подлежат регистрации в местных органах Госгортехнадзора. Перед розжигом печи необходимо убедиться в исправной работе всех основных и вспомогательных устройств и механизмов печи, а также всех органов управления путем тщательного осмотра их и опробование вручную.

Опробование вентиляторов рециркуляции газов производиться путем их кратковременного пуска. При работе привода сетчатой ленты в процессе опробования необходимо обратить внимание на ее движение: лента должна двигаться равномерно, плавно, без перекосов и смещений к одной стороне. Регулировка натяжения сетчатой ленты в холодном и горячем состоянии должна поручаться высококвалифицированному персоналу. Щеточные устройства включают только при работе конвейера. Испытание печи вхолостую проводят в течении 6 – 8 часов, устраняя при этом выявленные дефекты монтажа.

Запрещается разжигать печь и пускать ее в работу при неустановившемся (неправильном) движении сетки и неудовлетворительной работе остального оборудования и приборов контроля печи.

Монтаж сепараторов

По динамическим свойствам сепараторы являются быстроходными машинами, у которых частота вращения достигает 5500 – 5600 об/мин, поэтому монтаж их выполняют с особой тщательностью, соблюдая все требования, приведенные в инструкции предприятия-изготовителя. Сепаратор поступает в монтаж упакованным в деревянный ящик, обшитый изнутри рубероидом. Барабан в собранном виде и колпак прикреплены стальной лентой к дну ящика. В комплект поставки входит ключ для затяжки большого затяжного кольца.

Сепаратор устанавливают на фундамент и крепят фундаментными болтами, на которые надевают резиновые прокладки (амортизаторы), поставляемые с сепаратором (рис.22.2).

Рис.22.2. Схема крепления сепаратора на фундамент:

а – с обечайками: 1 – фундаментный болт; 2 – колпачковая контрогайка; 3 – гайка; 4 – колпачок; 5, 7 – амортизаторы; 6 – колпачок; 8 – обечайка;

б – без обечайки: 1 – анкерный болт; 2, 3 – резиновые прокладки (амортизаторы); 4 – колпачковая контргайка; 5 – колпачок

Если фундамент под сепаратор выполнен с колодцами для анкерных болтов, болты располагают по шаблону или вместе с сепаратором и заливают колодцы цементным раствором состава 1:3. Монтаж сепаратора продолжают после затвердевания подливки до 60 % проектной прочности. Сепаратор устанавливают на фундамент так, чтобы веретено находилось в строго вертикальном положении, а фундаментные болты не касались стенок отверстий в лапах станины. При установке сепаратора на перекрытии с креплением сквозными анкерными болтами, резиновые прокладки помещают как под лапами станины, так и со стороны головки болтов под перекрытием.

При поставке сепаратора с резиновыми амортизаторами, вложенными в обечайку, на фундаментные болты сначала надевают донышком вниз обечайки, а затем вкладывают амортизаторы и закрывают их колпачками.

Положение сепаратора выверяют по уровню и линейке, которые укладывают на верхнюю обработанную кромку чаши машины в двух взаимно перпендикулярных направлениях при снятых крышке и барабане сепаратора. Уровень укладывают в первую очередь по оси сепаратора, совпадающей с осью электродвигателя, а затем уже во второй, перпендикулярной оси. Отношение от горизонтальности в обоих направлениях должно быть не более 0,02 – 0,05 мм на 1 м диаметра чаши сепаратора. Положение сепаратора регулируют тонкими кольцевыми жестяными прокладками, которые размещают под лапы станины между фундаментом и амортизатором.

После выверки сепаратора по уровню на фундаментные болты поверх лап надевают резиновые прокладки и навинчивают гайки, которые закрепляют сепаратор на фундаменте. Гайки на фундаментных болтах следует затягивать равномерно и плавно. После затяжки гаек и установки колпачковых контргаек сепаратор должен быть плотно прижат к фундаменту, но стоять на нем «мягко», чтобы резиновые прокладки не потеряли эластичность. Высота нижних резиновых амортизаторов должна уменьшаться не более чем на 20 % от первоначальной.

После установки и закрепления сепаратора производят ревизию, чистку и смазку его. После ревизии и сборки сепаратора окончательного закрепления его на фундаменте подключают продуктопроводы, которые монтируют так, чтобы их масса не передавалась на сепаратор.

Испытание сепаратора на холостом ходу проводят при вывернутых стопорных винтах и обжатых тормозных колодках. В начале испытания (период разгона) вибрация сепаратора и нагрев фрикционных муфт (в отдельных случаях до дымления) считается нормальным явлением. Требуемое число оборотов сепаратор должен набрать в течение 5–6 минут после пуска, далее вибрация должна исчезнуть.

Сепаратор испытывают вхолостую в течение одного часа.