Учреждение образования

«Гродненский Государственный университет имени Янки Купалы»

Инженерно-технический факультет

Кафедра информационных систем и технологий

Яничкин В.В.

СТАНДАРТИЗАЦИЯ НОРМ ТОЧНОСТИ

Методические указания и задания по самостоятельной работе

для студентов специальности

1-38 02 01 «Информационно-измерительная техника»

Гродно 2017

Методические указания и задания для выполнения самостоятельной работы по дисциплине «Стандартизация норм точности» для студентов специальности: 1- 38 02 01 вечернего обучения составлено в соответствии с учебным планом и программой.

Составитель: Яничкин В.В. старший преподаватель кафедры ИСиТ.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ …………………………………………..……………………….………….……4

1. ГЛАДКИЕ СОПРЯЖЕНИЯ И КАЛИБРЫ..…..………………………..………………...5

1.1. Расчет допусков и посадок гладких цилиндрических соединений ……………….5

1.2. Расчет калибров для контроля гладких цилиндрических соединений ……….…10

2. НОРМИРОВАНИЕ ШЕРОХОВАТОСТИ, ОТКЛОНЕНИЙ ФОРМЫИ

РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ …………….…………………………..…….15

ЛИТЕРАТУРА.……………………………………………………………………….……..27

ВВЕДЕНИЕ

Методические указания содержат задания, таблицы исходных данных по вариантам, указания и примеры выполнения самостоятельной работы по дисциплине «Стандартизация норм точности» для студентов дневной и вечерней форм обучения.

Курс дисциплины включает в себя лекционную часть, лабораторные работы, выполняемые в течение семестра и самостоятельную работу. Самостоятельная работа выполняется в соответствии с индивидуальным заданием в течении семестра и состоит из следующий заданий:

1. Расчет допусков и посадок гладких цилиндрических соединений;

2. Расчет калибров для контроля гладких цилиндрических соединений;

3. Нормирование шероховатости, отклонений формы и расположения поверхностей.

К экзамену по дисциплине допускаются студенты, выполнившие и защитившие самостоятельные работы; выполнившие лабораторные работы, оформившие и защитившие отчеты.

Номера вариантов заданий самостоятельных работ выбираются по списку группы, либо указываются преподавателем.

Самостоятельная работа выполняется на листах формата А4, эскизы и схемы должны соответствовать требованиям ЕСКД. Выполненная работа переплетается в обложку из плотной бумаги с титульным листом.

В начале каждого задания приводятся исходные данные своего варианта. Решения следует сопровождать пояснениями и ссылками на литературу. Перед вычислениями следует записать формулу в общем виде, сделать пояснения входящих величин, затем выполнить вычисления. После нахождения искомых величин указать единицы измерения. Понятия, определения, условные обозначения и конкретные значения размеров и допусков должны соответствовать стандартам.

1. ГЛАДКИЕ СОПРЯЖЕНИЯ И КАЛИБРЫ

Расчет допусков и посадок гладких цилиндрических сопряжений.

1.1.1 Задание.

Определить систему и тип посадки, предельные размеры валов и отверстий для заданных посадок, параметры посадок (максимальный и минимальный зазоры, натяги в соединениях), рассчитать допуски валов, отверстий, посадок и проверить правильность расчётов, выполнить схемы предложенных посадок и проставить размеры на эскизах.

Для одной из заданных посадок выполнить расчёт калибров: составить схему расположения полей допусков предельных калибров, рассчитать исполнительные размеры калибров, разработать эскизы рассчитанных калибров с простановкой исполнительных размеров, маркировки и шероховатости рабочих поверхностей.

Таблица 1.1. Исходные данные к разделу.

| № | Посадка | № | Посадка | № | Посадка | № | Посадка | № | Посадка |

| Ø26Н6/g5 Ø48S6/h6 Ø62F7/m6 Ø42H7/h8 | Ø30H7/f6 Ø44Y7/u6 Ø77E8/h7 Ø90H9/h8 | Ø54H8/u8 Ø36G7/m7 Ø28D6/h5 Ø42H7/h6 | Ø45H8/k7 Ø36E8/h8 Ø80S7/n6 Ø64H6/h6 | Ø24R7/h7 Ø92H6/g5 Ø64E8/k7 Ø38H6/h6 | |||||

| Ø42H8/x7 Ø64H6/h5 Ø222D8/h8 Ø58N8/js7 | Ø28H9/u8 Ø85D8/e7 Ø98E8/h8 Ø42H9/h9 | Ø45A9/f8 Ø24N9/h8 Ø65E10/js8 Ø32H9/h8 | Ø65H8/u8 Ø48G7/m7 Ø226/h5 Ø54H7/h6 | Ø38H5/g5 Ø86E7/p6 Ø40C8/h7 Ø54H5/h5 | |||||

| Ø32H8/k7 Ø28E8/h8 Ø44S7/n6 Ø62H6/h6 | Ø56H6/k5 Ø70S6/h6 Ø86F7/k7 Ø55H5/h6 | Ø24F9/f8 Ø45JS9/h8 Ø88H8/k7 Ø74H8/h7 | Ø56H8/k7 Ø32E8/h8 Ø68S7/n6 Ø96H6/h6 | Ø42H7/f6 Ø64Y7/u6 Ø39E8/h7 Ø84H9/h8 | |||||

| Ø36H8/u8 Ø54G7/m7 Ø28D6/h5 Ø42H7/h6 | Ø25H6/f6 Ø60R8/h7 Ø53D6/k6 Ø38H7/h6 | Ø24H5/f5 Ø42G7/u6 Ø78C8/h7 Ø65H8/h7 | Ø68H8/u8 Ø44G7/m7 Ø28D6/h5 Ø52H7/h6 | Ø46A9/f8 Ø57N9/h8 Ø68E10/js8 Ø96H9/h8 | |||||

| Ø18H9/c9 Ø36D7/js7 Ø52F7/h5 Ø22H8/h7 | Ø30A9/f8 Ø67N9/h8 Ø73E10/js8 Ø36H9/h8 | Ø36H8/k7 Ø28E8/h8 Ø88S7/n6 Ø56H6/h6 | Ø48H6/t5 Ø24G5/h5 Ø94R7/f6 Ø65H7/h6 | Ø24F9/f8 Ø86JS9/h8 Ø34H8/k7 Ø65H8/h7 | |||||

| Ø16H8/e7 Ø36R7/h6 Ø42F8/k7 Ø56H9/h8 | Ø27F9/f8 Ø35JS9/h8 Ø48H8/k7 Ø100H8/h7 | Ø45H8/u8 Ø36G7/m7 Ø74D6/h5 Ø92H7/h6 | Ø94H7/e7 Ø18P7/e7 Ø45E8/h7 Ø54H10/h9 | Ø54H5/f5 Ø40G7/u6 Ø74C8/h7 Ø68H8/h7 | |||||

| Ø34H6/t5 Ø22G5/h5 Ø36R7/f6 Ø44H7/h6 | Ø34H5/f5 Ø45G7/u6 Ø95C8/h7 Ø110H8/h7 | Ø24H9/c9 Ø56D7/js7 Ø42F7/h5 Ø85H8/h7 | Ø34H8/k7 Ø65E8/h8 Ø40S7/n6 Ø76H6/h6 | Ø34H6/t5 Ø22G5/h5 Ø56R7/f6 Ø74H7/h6 | |||||

| Ø19H7/e7 Ø34P7/e7 Ø26E8/h7 Ø35H10/h9 | Ø20H6/e7 Ø32h7/u6 Ø90G7/n6 Ø63H10/h9 | Ø46H8/e7 Ø74R7/h6 Ø42F8/k7 Ø36H9/h8 | Ø58F9/f8 Ø42JS9/h8 Ø98H8/k7 Ø66H8/h7 | Ø12H7/e7 Ø48P7/e7 Ø26E8/h7 Ø95H10/h9 | |||||

| Ø16H7/f7 Ø24F6/p6 Ø46D7/h6 Ø16H8/h8 | Ø95R7/h7 Ø19H6/g5 Ø43E8/k7 Ø30H6/h6 | Ø58H6/f6 Ø44R8/h7 Ø38D6/k6 Ø52H7/h6 | Ø54H5/f5 Ø28G7/u6 Ø76C8/h7 Ø68H8/h7 | Ø56H7/f7 Ø18F6/p6 Ø42D7/h6 Ø48H8/h8 |

Продолжение таблицы1.1.

| № | Посадка | № | Посадка | № | Посадка | № | Посадка | № | Посадка |

| Ø24H5/u5 Ø82E6/h6 Ø94M7/js6 Ø48H7/h6 | Ø17H5/g5 Ø23E7/p6 Ø32C8/h7 Ø60H5/h5 | Ø40A9/f8 Ø76N9/h8 Ø45E10/js8 Ø24H9/h8 | Ø44H6/e7 Ø62h7/u6 Ø92G7/n6 Ø18H10/h9 | Ø35H5/u5 Ø18E6/h6 Ø94M7/js6 Ø54H7/h6 | |||||

| Ø42H7/f6 Ø68F8/k7 Ø85/h7 Ø32h6 | Ø34H9/u8 Ø46G7/m7 Ø62E6/h5 Ø48H7/h6 | Ø48F9/f8 Ø24JS9/h8 Ø76H8/k7 Ø92H8/h7 | Ø45R7/h7 Ø98H6/g5 Ø24E8/k7 Ø38H6/h6 | Ø92R7/h7 Ø44H6/g5 Ø18E8/k7 Ø74H6/h6 | |||||

| Ø448/k7 Ø368/h7 Ø52/n6 Ø647/h6 | Ø28H7/e7 Ø35P7/e7 Ø58F8/h7 Ø87H10/h9 | Ø86H5/f5 Ø36G7/u6 Ø72C8/h7 Ø92H8/h7 | Ø65H5/u5 Ø26E6/h6 Ø94M7/js6 Ø36H7/h6 | Ø42H5/g5 Ø84E7/p6 Ø30C8/h7 Ø58H5/h5 |

1.1.2 Методические указания.

Посадки образуются путем сочетания допусков отверстия и вала. Обозначаетсяпосадка в виде дроби, при этом числителем является обозначение допуск отверстия, а знаменателем – допуск вала. Например:

Ø  Ø

Ø  .

.

Рассмотрим условную запись гладкого цилиндрического соединения Ø

Ø 65 – номинальный размер отверстия и вала, мм;

Н – основное отклонение отверстия;

8 – квалитет отверстия;

п – основное отклонение вала;

6 – квалитет вала.

Условные схемы полей допусков отверстия, вала и посадки соединения приведены на рисунке 1.1.

Посадки могут быть осуществлены как в системе отверстия Н (ЕI = 0), так и в системе вала h (es = 0).

При выборе посадок необходимо учитывать конкретные условия эксплуатации, возможность монтажа. На практике чаще сочетаются поля допусков одного квалитета, однако в связи с большой трудоёмкостью обеспечения точности изготовления отверстия допуск на него может быть назначен на квалитет грубее допуска вала.

Применяются следующие типы посадок: с зазором, с натягам, переходная.

Соединения с натягом широко применяются в машиностроении, когда требуется передача значительных осевых усилий, крутящих моментов или нагрузок от их совместного действия. Сопротивление взаимному смещению деталей в этих соединениях создаётся и поддерживается за счёт сил трения в сопряжении. В таких соединениях диаметр вала до сборки всегда больше диаметра отверстия.

Посадки с зазором предназначены для получения подвижных и неподвижных соединений. В неподвижных соединениях посадки с зазором применяются для выполнения беспрепятственной сборки сменных деталей, относительная неподвижность которых обеспечивается шпонками, болтами, штифтами и т. п. Подвижные посадки характеризуются наличием гарантированного зазора, позволяющего свободно перемещаться сопрягаемым деталям относительно друг друга, компенсировать температурные деформации и отклонения формы поверхностей.

Рис. 1.1. Схемы полей допусков: а – отверстия; б – вала; в – посадки.

ES, es – верхние отклонения отверстия и вала соответственно, мкм;

El, ei – нижние отклонения отверстия и вала соответственно, мкм;

D,d – номинальный диаметр отверстия и вала, мм;

Dmax, dmax, – максимальные предельные размеры отверстия и вала, мм;

Dmin, dmin – минимальные предельные размеры отверстия и вала, мм;

ТD, td – допуск размера отверстия и вала соответственно, мкм;

TS – допуск посадки с зазором, мкм;

Smax – максимальный зазор в соединении, мм;

Smin – минимальный зазор в соединении, мм.

Переходные посадки используются взамен посадок с натягом, когда необходимо проводить разборку и сборку сопряжения при его эксплуатации. Если требуется обеспечить неподвижное соединение вала и отверстия с помощью переходной посадки, то обычно требуется дополнительное крепление сопрягаемых деталей, поскольку предельные натяги невелики.

Расчётные формулы размеров и посадок:

Dmax= D+ES Dmin = D+EI

dmax= d+es dmin= d+ ei

TD = Dmax – Dmi n Td = dmax – dmin

– с зазором:

Smax = Dmax – dmin = ES – ei

Smin = Dmin – dmax = EI – es

TS = Smax – Smin = TD + Td

– с натягом:

Nmax = dmax – Dmin = es – EI

Nmin = dmin – Dmax = ei – ES

TN = Nmax – Nmin = Td + TD

– переходная:

Smax = Dmax – dmin = ES – ei

Nmax = dmax – Dmin = es – EI

TS(N) = Smax + Nmax = TD + Td

1.1.3 Пример выполнения задания.

Задана посадка Ø35 P7/h6.

Используется система вала, т. к. основное отклонение вала h (es =0). Посадка с натягом, так как основное отклонение отверстия – Р.

Для отверстия Ø35 P7:

– верхнее отклонение ЕS = –17 мкм, допуск ТD = IТ7 = 25мкм [3].

– нижнее отклонение EI = ES – TD = – 17 – 25 = – 42мкм. [3].

Для вала Ø35 h6:

– верхнее отклонение es = 0мкм; допуск Td = IT6 = 16мкм [3].

– нижнее отклонение ei = es – Td = 0 – 16 = – 16мкм.

Предельные размеры отверстия и вала:

Dmax= D+ES = 35 – 0,017 = 34,983 мм

Dmin = D+EI = 35 – 0,042 = 34,958 мм

dmax= d+es = 35 + 0 = 35 мм

dmin= d+ei = 35 – 0,016 = 34,984 мм

Параметры посадки с натягом:

Nmax = dmax – Dmin = 35 – 34,958 = 0,042 мм

Nmin = dmin – Dmax = 34,984 – 34,983 = 0,001 мм

TN = Nmax – Nmin = 0,042 – 0,001 = 0,041 мм

Проверка: TN =Td+TD 0,041= 0,025 + 0,016мм

Результаты расчётов необходимо свести в таблицы и по данным расчётов построить схемы полей допусков рассчитанных посадок.

Таблица 1.2. Типы и параметры посадок.

| Обознач. посадок | Предельные размеры, мм | Параметры посадок, мм | Тип посадки | Допуск посадки, мм | ||||||

| отверстия | вала | зазор | натяг | |||||||

| Dmax | Dmin | dmax | dmin | Smax | Smin | Nmax | Nmin | |||

| Ø35 P7/h6 | 34,983 | 34,958 | 35,0 | 34,984 | – | – | 0,042 | 0,001 | С натяг. | 0,041 |

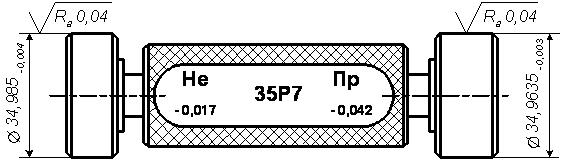

Рис.1.2. Схема посадки с натягом Ø35 P7/h6.

Рис.1.3. Эскизы соединяемых деталей

Предпочтительным обозначением полей допусков на чертежах являются:

Ø  и Ø

и Ø

Рис.1.4. Обозначение посадок на чертежах.

Расчет калибров для контроля гладких цилиндрических соединений.

1.2.1 Задание.

Рассчитать комплект гладких предельных калибров для контроля вала и отверстия, составляющих одну из посадок задания 1.1:

– построить схемы полей допусков выбранных деталей, а также рабочих и контрольных калибров для контроля этих деталей;

– на схемах указать предельные отклонения и допуски деталей и калибров, предельные размеры калибров;

– выполнить чертежи рабочих калибров, указать маркировку, исполнительные размеры и шероховатость рабочих поверхностей калибров.

1.2.2 Методические указания.

При массовом и крупносерийном производстве контроль точности изготовления валов выполняется скобами, отверстий – пробками. Комплекты калибров для контроля готовых изделий состоят из проходного Пр и непроходного Не, зачастую совмещённых.

Деталь считается годной, если под собственным весом или действием силы, равной весу, проходной калибр проходит, а непроходной – не проходит по проверяемым поверх-ностям. Проходной стороной Пр калибров контролируют проходной предел – максимальный предельный размер dmax валов и минимальный предельный размер Dmin у отверстий, т. е. размеры, соответствующие максимуму материала деталей. Непроходной стороной Не калибров контролируют непроходной предел минимальный предельный размер dmin, валов и максимальный предельный размер Dmax отверстий, т. е. размеры, соответствующие минимуму материала деталей.

Для контроля величины износа калибров-скоб применяют контрольные калибры-пробки. По СТ СЭВ 157–75 на изготовление гладких калибров установлены обозначения отклонений и допусков (по 2...4 квалитетам):

Н – допуск новых калибров для отверстий;

HS – допуск калибров со сферическими измерительными поверхностями, мкм;

Н 1– допуск новых калибров для вала, мкм;

НP – допуск контрольных калибров для скоб, мкм;

Z – отклонение середины поля допуска проходного калибра-пробки относительно наименьшего предельного размера контролируемого отверстия, мкм;

Z 1 – отклонение середины поля допуска проходного калибра-кольца или калибра скобы

относительно наибольшего предельного размера контролируемого вала, мкм;

Y – допустимый выход размера изношенного проходного калибра-пробки за границу

поля допуска изделия, мкм;

Y 1 – допустимый выход размера изношенного проходного калибра-кольца или калибра скобы, мкм;

α и α 1 - величина для компенсации погрешности контроля калибрами соответственно отверстий или валов с размерами выше 180 мм. При размерах отверстий или валов менее 180 мм α = α 1 = 0.

Для изделий от 9-го до 17-го квалитетов граница износа проходных калибров совпадает с пределом максимума материала изделия Y = Y 1=0.

Исполнительными называют предельные размеры калибра по которым изготавливают новый калибр. Для калибров-пробок исполнительными размерами Пр и Не сторон калибра являются наибольшие предельные размеры с допусками «в минус», т. е. в «тело» калибра.

Формулы для расчёта исполнительных размеров калибров-пробок Пр max и Не max, калибров-скоб Пр min и Не min и контрольных калибров К-И max, К-Пр max, К-Не max:

Прmax = Dmin + Z + H/ 2 Прmin = dmax – Z 1 – H 1 / 2

Неmax = Dmax – α + H /2 Неmin = dmin + a 1 + H 1/2

К-Иmax = dmax + Y 1 – α 1 + Hp /2

К-Прmax = dmax – Z 1 + Hp /2

К-Неmax = dmin + α 1 + Hp /2

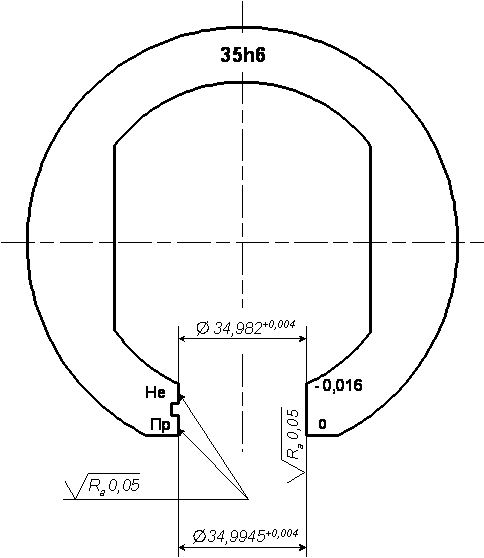

На калибрах маркируются номинальный размер детали, условное обозначение поля допуска контролируемого размера детали, тип Пр или Не, числовые значения предельных отклонений контролируемого размера (рис.1.6 и рис.1.7).

Таблица 1.3. Допуски калибров (мкм).

| Квалитет допуска изделия | Обозначение допуска калибра | Интервалы размеров, мм. | |||||||

| До3 | Св3 До6 | Св6 До10 | Св10 До18 | Св18 До30 | Св30 До50 | Св50 До80 | Св80 До120 | ||

| H, Hs H1 Hp | 1,2 0,8 | 1,5 2,5 | 1,5 2,5 | 1,2 | 2,5 1,5 | 2,5 1,5 | 2,5 | ||

| H, H1 Hs Hp | - 0,8 | 2,5 - | 2,5 1,5 | 1,2 | 2,5 1,5 | 2,5 1,5 | 2,5 | ||

| 8,9 и 10 | H, H1 Hs Hp | 1,2 | 2,5 1,5 | 2,5 1,5 | 2,5 | 2,5 |

Таблица 1.4. Величины, определяющие расположение полейдопусков калибров (мкм).

| Квалитет допуска изделия | Обозначение отклонения калибра | Интервалы размеров, мм. | |||||||

| До3 | Св3 До6 | Св6 До10 | Св10 До18 | Св18 До30 | Св30 До50 | Св50 До80 | Св80 До120 | ||

| Z Y Z 1 Y 1 | 1,5 1,5 | 1,5 1,5 | 1,5 1,5 | 1,5 2,5 | 1,5 | 2,5 3,5 | 2,5 | ||

| Z, Z 1 Y, Y 1 | 1,5 1,5 | 1,5 | 1,5 | 2,5 | 3,5 | ||||

| Z, Z 1 Y, Y 1 | |||||||||

| 9 и 10 | Z, Z 1 |

1.2.3. Пример выполнения задания.

Разработаем предельные калибры для контроля сопряжения Ø35 P7/h6. Устанав-ливаем допуски на изготовление предельных калибров по таблице 1.3 и 1.4.

для отверстия Ø35 P7: H =4мкм, Z= 3,5мкм, α = 0;

для вала Ø35 h6: H 1 = 4мкм, Z1=3,5 мкм Нр= 1,5мкм, α 1= 0, Y1 = 3.

Исполнительный размер проходной стороны калибра-пробки:

Прmax = Dmin + Z + H /2 =34,958+0,0035+0,004/2=34,9635 мм;

размер на чертеже Ø34,9635 – 0,004 мм.

Исполнительный размер непроходной стороны калибра-пробки:

Hemax = Dmax – α + H /2 = 34,983 – 0 + 0,004/2 =34,985 мм;

размер на чертеже Ø34,985 – 0,004 мм.

Исполнительный размер проходной стороны калибра-скобы:

Прmin = dmax – Z 1 – H/ 2 = 35,0 – 0,0035 – 0,004/2 = 34,9945 мм;

размер на чертеже Ø34,9945+0,004 мм.

Исполнительный размер непроходной стороны калибра-скобы:

Неmin = dmin + α 1 – H1 / 2 = 34,984 + 0 – 0,004/2 = 34,982 мм;

размер на чертеже Ø34,982+0,004 мм.

Исполнительный размер контрольного калибра:

К-Иmax = dmax + Y 1 – α 1 + Hp /2 = 35,0 + 0,003 – 0 + 0,0015/2 = 35,00375 мм;

размер на чертеже Ø 35,0037 – 0,0015 мм.

Исполнительный размер проходного контрольного калибра:

К-Прmax = dma x – Z 1 + Hp /2 = 35,0 – 0,0035 + 0,0015/2 = 34,99725 мм;

размер на чертеже Ø34,9972 – 0,0015 мм.

Исполнительный размер непроходного контрольного калибра:

К-Неmax = dmin + α 1 + Hp /2 = 34,984 + 0,0015/2+0 = 34,98475 мм;

размер на чертеже Ø34,9847– 0,0015 мм.

Шероховатость рабочих поверхностей калибров:

Ra ≤ 0,012 Тразм (Н, H 1 ), Н = H 1 = 4 мкм

для калибра-пробки Ra ≤ 0,012 ∙ 4 = 0,048мкм,

принимаем Ra =0,04 мкм из стандартного ряда;

для калибра-скобы Ra ≤ 0,012 ∙ 4 = 0,048мкм,

принимаем Ra= 0,04мкм.

Строим схемы полей допусков для предельных калибров (рис.1.5) и чертежи рабочих калибров с указанием маркировки, исполнительных размеров и шероховатостью рабочих поверхностей (рис.1.6 и рис.1.7).

Рис.1.5. Схемы полей допусков предельных калибров

Рис.1.6. Калибр-пробка для контроля отверстияØ35 Р7.

Рис.1.7. Калибр-скоба для контроля валаØ 35 h6

2. НОРМИРОВАНИЕ ШЕРОХОВАТОСТИ, ОТКЛОНЕНИЙ ФОРМЫИ

РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Задание

Назначить шероховатость поверхностей и допуски на отклонения формы и взаимного расположения поверхностей для вала (рис.2.1) и стакана подшипника (рис.2.2).

Исходные данные для выполнения выбираются, согласно варианта, из таблицы 2.1.

Данное задание заключается в том, чтобы рассчитать и проставить на чертежах вала и стакана подшипника параметры шероховатости и допуски на отклонение формы и взаимного расположения заданных поверхностей. Поверхности, шероховатость которых нужно рассчитать и проставить, обозначены условным знаком шероховатости  , а поверхности, на которые необходимо рассчитать допуски отклонения формы и взаимного расположения, обозначены арабскими цифрами в скобках, проставленными вместо номинального размера и допуска.

, а поверхности, на которые необходимо рассчитать допуски отклонения формы и взаимного расположения, обозначены арабскими цифрами в скобках, проставленными вместо номинального размера и допуска.

Рис.2.1. Вал

Таблица 2.1. Исходные данные.

| № варианта | Размер согласно номеру (см. рис 2.1) | ||||||||

| 50k6 | 52n7 | 50k6 | 26r6 | 50-0,3 | 55-0,3 | 20h8 | 8h9 | 16N9 | |

| 30k6 | 42n7 | 30k6 | 21r6 | 40-0,2 | 45-0,3 | 16h7 | 12h11 | 12P9 | |

| 35k7 | 45n7 | 35k7 | 22r6 | 42-0,2 | 48-0,3 | 17h8 | 5h10 | 14P9 | |

| 40k7 | 45n7 | 40k7 | 28r6 | 48-0,2 | 56-0,3 | 18h8 | 10h10 | 14P9 | |

| 45k6 | 50n6 | 45k6 | 25r7 | 53-0,3 | 55-0,3 | 18h6 | 9h15 | 14N9 | |

| 40k7 | 48n7 | 40k7 | 30r6 | 45-0,2 | 53-0,3 | 18h7 | 6h12 | 14N9 | |

| 45k7 | 50n7 | 45k7 | 28r8 | 48-0,3 | 55-0,3 | 19h8 | 8h15 | 14P9 | |

| 30k7 | 45n6 | 30k6 | 25r7 | 40-0,2 | 50-0,3 | 16h6 | 5h15 | 14P9 | |

| 35k5 | 48n6 | 35k5 | 35r6 | 42-0,2 | 50-0,3 | 17h8 | 11h9 | 14H9 | |

| 30k5 | 42n6 | 30k5 | 24r7 | 42-0,2 | 48-0,3 | 16h8 | 8h12 | 12H9 | |

| 40k6 | 48n6 | 40k6 | 24r6 | 45-0,2 | 50-0,3 | 18h7 | 5h11 | 14H9 | |

| 35k6 | 48n6 | 35k6 | 26r7 | 42-0,1 | 50-0,3 | 17h8 | 14h11 | 14P9 | |

| 30k5 | 48n7 | 30k6 | 26r8 | 44-0,3 | 52-0,3 | 16h6 | 6h11 | 14H9 | |

| 40k6 | 45n6 | 40k6 | 30r6 | 50-0,2 | 56-0,3 | 18h7 | 8h11 | 14H9 | |

| 35k6 | 50n7 | 35k5 | 25r6 | 45-0,1 | 53-0,3 | 17h6 | 6h12 | 14H9 | |

| 30k6 | 50n6 | 30k6 | 25r6 | 46-0,2 | 55-0,3 | 16h7 | 6h15 | 14H9 | |

| 35k6 | 48n7 | 35k6 | 26r6 | 42-0,2 | 56-0,3 | 17h7 | 8h11 | 14P9 | |

| 35k6 | 48n6 | 35k6 | 30r6 | 42-0,2 | 54-0,3 | 17h7 | 10h15 | 14H9 | |

| 30k7 | 38n7 | 30k7 | 28r6 | 40-0,2 | 45-0,3 | 16h7 | 6h12 | 10N9 | |

| 40k6 | 48n6 | 40k6 | 28r7 | 50-0,3 | 56-0,3 | 18h6 | 10h15 | 14N9 | |

| 35k6 | 48n7 | 35k6 | 28r6 | 42-0,3 | 53-0,3 | 17h8 | 6h9 | 14N9 | |

| 40k7 | 48n7 | 40k7 | 32r8 | 45-0,2 | 50-0,3 | 18h8 | 9h15 | 14P9 | |

| 35k8 | 50n6 | 35k7 | 25r7 | 45-0,3 | 55-0,3 | 17h7 | 8h12 | 14P9 | |

| 25k5 | 32n6 | 25k5 | 20r6 | 35-0,2 | 38-0,3 | 15h8 | 4h9 | 10H9 | |

| 35k5 | 40n6 | 35k5 | 32r7 | 45-0,2 | 48-0,3 | 17h8 | 5h12 | 12H9 | |

| 40k7 | 45n6 | 40k6 | 28r7 | 50-0,1 | 53-0,3 | 18h6 | 8h15 | 14P9 | |

| 35k6 | 42n6 | 35k6 | 28r7 | 44-0,3 | 48-0,3 | 17h8 | 10h11 | 12P9 | |

| 30k5 | 35n7 | 30k6 | 25r8 | 45-0,3 | 48-0,3 | 16h6 | 4h11 | 10H9 | |

| 25k8 | 32n6 | 25k7 | 18r7 | 40-0,1 | 44-0,3 | 15h7 | 6h12 | 10P9 | |

| 30k6 | 38n7 | 30k5 | 26r6 | 40-0,2 | 45-0,3 | 16h6 | 12h12 | 10H9 | |

| 30k6 | 48n6 | 30k6 | 28r6 | 40-0,2 | 53-0,2 | 16h7 | 5h15 | 14H9 | |

| 35k6 | 42n7 | 35k6 | 22r6 | 49-0,2 | 50-0,3 | 17h7 | 6h11 | 12P9 | |

| 25k7 | 30n7 | 25k7 | 20r6 | 40-0,2 | 44-0,3 | 15h8 | 5h10 | 8P9 | |

| 20k6 | 28n6 | 20k6 | 18r6 | 35-0,3 | 42-0,3 | 14h7 | 4h11 | 8H9 | |

| 30k6 | 35n6 | 30k6 | 22r7 | 38-0,3 | 36-0,3 | 16h6 | 4h15 | 10N9 | |

| 25k6 | 30n7 | 25k6 | 20r6 | 32-0,3 | 36-0,3 | 15h8 | 4h9 | 8N9 | |

| 20k7 | 25n7 | 20k7 | 18r8 | 30-0,2 | 36-0,3 | 14h8 | 6h15 | 8P9 | |

| 25k7 | 28n7 | 25k7 | 20r6 | 32-0,2 | 35-0,3 | 15h7 | 6h12 | 8N9 | |

| 25k5 | 28n6 | 25k5 | 20r6 | 35-0,2 | 40-0,3 | 15h8 | 4h9 | 8H9 | |

| 35k5 | 42n6 | 35k5 | 28r7 | 42-0,2 | 45-0,3 | 17h8 | 5h12 | 12H9 | |

| 35k7 | 48n6 | 35k6 | 30r7 | 42-0,1 | 55-0,3 | 17h6 | 10h15 | 14P9 | |

| 30k6 | 50n6 | 30k6 | 26r7 | 56-0,3 | 48-0,3 | 17h8 | 9h11 | 14P9 | |

| 40k5 | 53n7 | 40k6 | 28r8 | 45-0,3 | 50-0,3 | 16h6 | 6h11 | 16H9 | |

| 35k8 | 40n6 | 35k7 | 30r7 | 48-0,2 | 50-0,3 | 18h7 | 15h12 | 12P9 | |

| 30k6 | 38n7 | 30k5 | 25r6 | 45-0,1 | 38-0,3 | 17h6 | 10h12 | 10H9 |

Продолжение таблицы 2.1. Исходные данные.

| № варианта | Размер согласно номеру (см. рис 2.2) | |||||

| 72h8 | 65H8 | 85±0,2 | 10+0,3 | 12-0,2 | 20h7 | |

| 72h9 | 62H8 | 90±0,4 | 10+0,4 | 15-0,3 | 20h8 | |

| 75h7 | 64H7 | 85±0,3 | 10+0,3 | 10-0,2 | 20h8 | |

| 75h8 | 65H7 | 85±0,4 | 9+0,3 | 11-0,2 | 20h8 | |

| 70h8 | 62H8 | 80±0,3 | 9+0,2 | 11-0,2 | 21h7 | |

| 75h8 | 62H8 | 90±0,3 | 10+0,3 | 11-0,2 | 19h7 | |

| 70h7 | 62H8 | 90±0,3 | 10+0,2 | 11-0,2 | 18h8 | |

| 70h8 | 67H7 | 80±0,4 | 9+0,3 | 13-0,2 | 20h7 | |

| 72h7 | 62H7 | 75±0,2 | 9+0,2 | 14-0,3 | 20h6 | |

| 72h8 | 65H7 | 85±0,3 | 10+0,3 | 14-0,2 | 19h8 | |

| 75h7 | 67H8 | 80±0,3 | 12+0,3 | 12-0,2 | 20h7 | |

| 75h9 | 62H7 | 80±0,2 | 9+0,2 | 11-0,1 | 22h8 | |

| 72h8 | 62H7 | 75±0,4 | 9+0,3 | 10-0,2 | 18h7 | |

| 75h9 | 67H8 | 80±0,4 | 10+0,4 | 13-0,3 | 20h8 | |

| 75h7 | 65H7 | 85±0,3 | 12+0,3 | 10-0,2 | 19h8 | |

| 70h7 | 60H8 | 75±0,3 | 10+0,2 | 12-0,2 | 19h8 | |

| 67h8 | 57H8 | 80±0,3 | 9+0,3 | 14-0,2 | 18h7 | |

| 72h8 | 62H7 | 85±0,4 | 11+0,3 | 15-0,2 | 18h8 | |

| 75h8 | 64H8 | 90±0,2 | 10+0,3 | 12-0,2 | 18h7 | |

| 70h8 | 65H7 | 85±0,3 | 19+0,2 | 11-0,2 | 19h8 | |

| 72h7 | 62H7 | 80±0,2 | 10+0,3 | 12-0,2 | 18h8 | |

| 62h8 | 53H7 | 65±0,3 | 9+0,3 | 14-0,2 | 17h8 | |

| 65h7 | 52H8 | 72±0,3 | 8+0,3 | 13-0,2 | 18h7 | |

| 67h8 | 60H7 | 80±0,4 | 10+0,3 | 14-0,2 | 18h7 | |

| 85h7 | 70H7 | 98±0,2 | 10+0,2 | 14-0,3 | 17h6 | |

| 70h9 | 60H7 | 75±0,2 | 8+0,2 | 12-0,1 | 18h8 | |

| 72h7 | 62H7 | 85±0,3 | 11+0,3 | 15-0,2 | 22h8 | |

| 72h7 | 64H7 | 90±0,2 | 10+0,3 | 12-0,2 | 20h8 | |

| 75h8 | 65H7 | 90±0,3 | 11+0,2 | 13-0,2 | 21h8 | |

| 80h8 | 65H7 | 85±0,3 | 10+0,3 | 14-0,2 | 21h8 | |

| 72h7 | 62H7 | 75±0,2 | 11+0,2 | 14-0,3 | 19h6 | |

| 72h8 | 62H8 | 90±0,3 | 8+0,3 | 13-0,2 | 21h7 | |

| 72h8 | 58H7 | 75±0,4 | 8+0,3 | 11-0,2 | 17h8 | |

| 75h8 | 62H8 | 80±0,3 | 10+0,2 | 14-0,2 | 17h7 | |

| 72h7 | 64H7 | 85±0,2 | 11+0,3 | 10-0,2 | 20h8 | |

| 70h8 | 60H8 | 80±0,2 | 19+0,3 | 11-0,2 | 20h7 | |

| 75h9 | 62H7 | 85±0,3 | 12+0,2 | 11-0,1 | 19h8 | |

| 65h9 | 55H8 | 70±0,4 | 8+0,4 | 14-0,3 | 16h8 | |

| 72h9 | 65H7 | 80±0,2 | 9+0,2 | 10-0,1 | 19h8 | |

| 70h9 | 60H7 | 85±0,3 | 9+0,2 | 11-0,1 | 19h8 | |

| 72h8 | 62H7 | 65±0,3 | 10+0,2 | 12-0,2 | 22h8 | |

| 70h9 | 60H7 | 90±0,3 | 8+0,2 | 11-0,1 | 18h8 | |

| 75h8 | 58H8 | 85±0,3 | 10+0,2 | 12-0,2 | 22h7 | |

| 75h7 | 62H8 | 80±0,3 | 10+0,3 | 15-0,2 | 19h7 | |

| 72h7 | 65H8 | 85±0,3 | 9+0,2 | 13-0,2 | 19h8 |

Рис.2.2. Стакан.

Методические указания

На рабочих чертежах деталей машин все поверхности должны иметь указания о шероховатости. Шероховатость поверхности – это совокупность неровностей поверхности с относительно малым шагом на базовой длине l. Ее протяженность при этом устанавливается такой величины, чтобы при изменении высотных параметров по возможности не накладывалось влияни