Одной из важных задач текстильного производства является увеличение объема выпускаемой продукции, которое во многом определяется эффективностью установки технологического оборудования. Для замены морально и физически устаревшего оборудования производится реконструкция фабрик, которая подразумевает значительные затраты времени на проведение инженерных расчетов и разработку схем расстановки оборудования в производственных помещениях. Процесс разработки оптимальной схемы расстановки оборудования в производственных помещениях занимает значительное время за счет ввода нового оборудования в производственный процесс.

В настоящее время, для обеспечения конкурентоспособности отечественной текстильной продукции на внутреннем и внешнем рынках необходимо значительно сократить время на проектирование новых изделий, технологических процессов, а также связанных с ними инженерных расчетов, в том числе расчета и разработки оптимальных схем расстановки оборудования в производственных помещениях. В связи с этим задача автоматизации расчетов и разработки оптимальной схемы расстановки оборудования в производственных помещениях ткацкого производства является актуальной.

Для решения поставленной задачи был проведен анализ работ [1], [2], [3], посвященных этой проблеме, который показал, что вопросам автоматизированной разработки оптимальных схем расстановки оборудования в производственных помещениях ткацкого производства учеными текстильщиками уделялось недостаточно внимания. В основном рассматривались вопросы автоматизации расстановок оборудования для производственных площадей швейного производства.

Для проектирования текстильных предприятий разработан генеральный план предприятия, который представляет собой комплексное решение планировки, застройки, транспорта, инженерных коммуникаций и благоустройства.

При решении задачи расположения цехов и отделов ткацкого производства, а также размещения оборудования учитываются особенности вновь проектируемой ткацкой фабрики: ширина применяемых механизмов при транспортировке полуфабрикатов и готовой продукции, система кондиционирования воздуха, освещенность производственных помещений, автоматическое управление производством, а также установка в цехах высокоскоростного оборудования.

Для проектирования текстильного предприятия применяются одноэтажные здания (бесфонарные) закрытого типа и шедовые (фонарные), а также многоэтажные с естественным и искусственным освещением.

Проектирование ткацкой фабрики включает размещение оборудования. При этом учитываются:

1. габаритные размеры оборудования;

2. сетка колонн и высота помещения;

3. зоны обслуживания и ремонта;

4. полосы для движения людей и транспортных средств;

5. прогрессивные формы труда;

6. степень автоматизации производства.

Планировка цеха - это план расположения производственного, подъемно-транспортного и другого оборудования, инженерных сетей, рабочих мест, проездов, проходов и др.

Разработка планировки весьма сложный и ответственный этап проектирования. При разработке планировок учитываются следующие основные требования:

1. Оборудование в цехе размещают в порядке последовательности выполнения технологических операций обработки.

2. Расположение оборудования, проходов и проездов обеспечивает удобство и безопасность работы, возможность монтажа, демонтажа и ремонта оборудования.

3. Планировка оборудования увязывается с применяемыми подъемно-транспортными средствами. Грузопотоки не пересекаются и не перекрывают основные проезды, проходы и дороги, предназначенные для движения людей.

4. Планировка является «гибкой», т.е. предусматривается возможность перестановки оборудования при изменении технологических процессов.

5. Максимальное использование производственной площади (наибольший съем продукции в пересчете на м2 производственной площади фабрики).

6. При разработке планировки рационально используется не только площадь, но и весь объем цеха. Высота здания используется для размещения подвесных транспортных устройств, инженерных коммуникаций и др.

Планировку оборудования разрабатывают на основе компоновочного плана. Назначение компоновочного плана - взаимная увязка входящих в состав корпуса цехов и участков, выбор оптимального направления производственного процесса, внутрицехового транспорта, грузовых и людских потоков, а также рациональное размещение вспомогательных и служебно-бытовых помещений.

Исходными данными для составления компоновочного плана являются:

1. габаритные размеры устанавливаемого оборудования;

2. технологическая схема генерального плана;

3. схемы грузопотоков предприятия;

4. состав цехов;

5. площади всех помещений;

6. принятая схема здания.

При разработке планировки вычерчивают в соответствующем масштабе план цеха с изображением строительных элементов. На этом плане размещают площади всех участков и служб цеха, указывают магистральные проезды, производят расстановку оборудования.

Оборудование расставляют в нескольких вариантах и выбирают из них наиболее рациональный. Затем оборудование «привязывают» к колоннам или другим строительным конструкциям (стенам), что создает значительные удобства, так как позволяет монтировать его независимо друг от друга (при поступлении оборудования в разное время).

Производственные цеха и отделы ткацкой фабрики располагают так, чтобы были обеспечены:

1. прямоточность движения продукции по ходу технологического процесса, не допуская «петель» и перекрестных движений;

2. минимальные пути прохождения продукции и удобство организации внутрифабричного транспорта (встречные грузопотоки, движение людей в транспортных проходах, а также складирование продукции или тары в проходах не допускается).

При расстановке оборудования возле каждой машины по ее внешним габаритным линиям предусматриваются полосы для движения людей и транспортных средств, а также зоны обслуживания и ремонта, определяемые размерами рабочего места, необходимого для выполнения технологических и ремонтных операций на машине.

Размещение оборудования начинают с размещения ткацких станков, типа выбранного здания, выбранной сетки колонн и т.д., при этом план фабрики вычерчивают в масштабе 1:200.

Расстановка ткацких станков может быть весьма разнообразной, т.к. существует большое количество различных конструкций станков, возможны разные типы зданий фабрики. Размещают станки группами по 3, 4, 5, 6, 8 в зависимости от их ширины и учитывая норму обслуживания ткача. В зданиях с верхним естественным освещением (шедовых) станки устанавливают перпендикулярно длине шеда или осветительного фонаря. Желательно, чтобы по ширине и длине цеха было установлено четное количество рядов. Этим обеспечивается лучшая организация обслуживания и исключаются одиночные ("разбежные") ряды ткацких станков.

При планировке производственных помещений предусматривают такие размеры проходов и проездов, которые бы обеспечивали не только соблюдение технологических требований, но и удобство, безопасность монтажа (демонтажа), обслуживания, ремонта оборудования, передвижения работающих во время смен и перерывов, а также их эвакуацию в экстренных случаях. Кроме того, предусматриваются площади для временного размещения запасов сырья, полуфабрикатов и готовой продукции.

Вместе с тем, проектирование чрезмерно широких проездов и проходов приводит к удлинению рабочих маршрутов, увеличению общей площади фабрики, повышению расходов на ее содержание и снижению технико-экономических показателей. Поэтому весьма важной и актуальной является разработка научно обоснованных принципов размещения текстильного оборудования с учетом оптимизации принимаемых решений.

Основными проходами для движения людей и транспортных средств считаются следующие:

1. рабочий - между грудницами соседних станков;

2. заскальный - между скало соседних станков;

3. монтажный - между торцами станков;

4. транспортный - между смежными рядами станков;

5. торцевой - между станком и стеной.

Центральный проход на фабрике предусматривают в тех случаях, когда транспортные проходы совпадают с заскальными проходами.

При размещении станков по «шагу колонн» иногда возникают «разбежные» ряды со стороны приготовительного цеха. Станки устанавливают группами фронтальной частью к приготовительному цеху. Между группами станков предусматривают транспортный проход.

3.2. Объемно-планировочные решения ткацких фабрик.

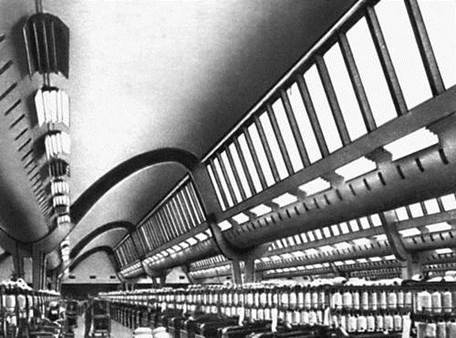

Долгое время основным типом здания прядильно-ткацких фабрик в нашей стране и за рубежом был одноэтажный корпус сплошной застройки с фонарями верхнего света типа «шед», обеспечивающий определенные преимущества перед зданиями со световыми фонарями других типов, в частности следующие: наиболее равномерное освещение, исключение попадания в цех прямых солнечных лучей при ориентации остекления на северную часть небосвода, возможность прокладки воздуховодов в пределах конструкций покрытия и др.

В послевоенные годы в связи с совершенствованием технологии и широким применением химических волокон значительно повысились требования к качеству производственной среды и особенно к постоянству температурно-влажностного режима в цехах. В 50-х годах произошел переход к строительству одноэтажных бесфонарных герметизированных корпусов с искусственным климатом и освещением, в наибольшей степени отвечающим новым требованиям. Эти здания получили повсеместное раопространение и в настоящее время являются основным типом в текстильной промышленности как в нашей стране, так и за рубежом.

Обобщение мировой практики строительства за последние 20 лет позволяет классифицировать производственные здания прядильно-ткацких фабрик в зависимости от особенностей их строительных решений на следующие четыре основные группы:

здания с проходными техническими этажами;

здания с непроходными техническими этажами;

бесчердачные здания с плоскостными балочными покрытиями;

бесчердачные здания с главными балками, используемыми в качестве воздуховодов.

Основной типологической особенностью зданий I группы является наличие технических этажей, в которых размещаются инженерно-технические устройства и производится их обслуживание. В покрытиях таких зданий применяются большегабаритные решетчатые конструкции.

3.3. Конструктивные решения

3.3. Конструктивные решения

Конструктивное решение производственных зданий большинства современных отечественных прядильно-ткацких фабрик формируется путем многократного повторения типовой секции с размерами в плане 18Х2 м (серия 4-959-65). Она монтируется из сборных железобетонных элементов заводского изготовления и представляет собой плоскостную, конструкцию с техническим этажом в межферменном пространстве.

Эти конструктивные решения характеризуются большими удельными расходами строительных материалов (бетона 0Д93 м3/м2, стали 35,3 кг/м2), трудоемки в изготовлении и монтаже (трудозатраты по каркасу составляют 0,83 чел. дня на 1 м2 площади пола), имеют большую массу (498 кг/м2), недостаточно универсальны, так как не обладают сейсмостойкостью, имеют высокую стоимость строительства.

Анализ отечественной практики показывает, что строительство крупных текстильных фабрик осуществляется в 57 лет и более. Такие продолжительные сроки приводят к недостаточному эффективному использованию выделяемых капиталовложений. Одним из путей ускорения строительства является переход к блочному монтажу зданий из объемных элементов конвейерной сборки, выполняемых из металлоконструкций.

Сопоставление технико-экономических показателей этих решений с традиционными из сборного железобетона свидетельствует о том, что применение металлических конструкций приводит к увеличению расхода стали в 2,6 раза. Учитывая директивные указания об экономии металла в строительстве, такие решения могут использоваться при особых условиях строительства (необходимости резкого сокращения сроков строительства, комплектной поставке зданий и т. п.).

4. Проектирование зданий и помещений для обслуживания работающих

Принцип компактного строительства обусловил блокирование в одном строительном объеме большого числа различных по функциональному назначению помещений: цехов основного производства, обслуживающих их мастерских, складов и др. Анализ структуры площадей таких блоков-корпусов различных отраслей текстильной промышленности показывает, что, несмотря на максимальное развитие производственной зоны, удельный вес остальных помещений весьма существенен: их суммарная площадь составляет 2530% всей площади зданий. В помещениях подсобного, вспомогательного и складского назначения по сравнению с производственными помещениями требования к внутренней среде могут резко отличаться, а подчас и быть прямо противоположными им. Такие помещения не нуждаются в герметизации и максимальной изоляции от внешней среды, а напротив, в соответствии с действующими нормами должны иметь естественное освещение и вентиляцию; подсобные производства нуждаются в значительно более простом инженерно-техническом обеспечении, требуют других строительных параметров. Одновременно с этим установлено, что яри модернизации технологического процесса новое размещение цехов основного производства осуществляется, как правило, в габаритах существующей производственной зоны, т. е. без использования площадей других зон.

Модернизация производства и качественные различия требований отдельных групп помещений к строительным решениям определяют целесообразность формирования объемно-пространственной структуры здания в соответствии с принципом однотипности объемно-планировочных и конструктивных решений в пределах производственной зоны. Строительные решения в других функциональных зонах без ущерба для гибкости здания могут быть иными, и их выбор должен определяться конкретными условиями проектирования и технико-экономическим анализом.