ИССЛЕДОВАНИЕ И ПРОЕКТИРОВАНИЕ

РЕЗЦОВ ОБЩЕГО НАЗНАЧЕНИЯ

Методические указания к лабораторной работе по дисциплине

«Режущий инструмент»

для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение

машиностроительных производств»

по профилю подготовки «Технология машиностроения»

всех форм обучения

Нижний Новгород

УКД 621.92 (075.5)

Исследование и проектирование резцов общего назначения. Методические указания к лабораторной работе по дисциплине «Режущий инструмент» для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» по профилю подготовки «Технология машиностроения» всех форм обучения. Составители: Ю.Ю. Немцов, И.Л.Лаптев. Н.Новгород: НГТУ, 2020.

Настоящие методические указания предназначены для самостоятельной подготовки и выполнения студентами лабораторной работы «Исследование и проектирование резцов общего назначения» по дисциплине «Режущий инструмент».

Приведены сведения о порядке выполнения лабораторной работы. Рассмотрены вопросы исследования и проектирования сборных и составных токарных резцов, даны рекомендации по обоснованию выбора основных конструктивных элементов и геометрических параметров резцов для различных условий резания. Указана литература, необходимая для выполнения данной работы.

1. ЦЕЛЬ РАБОТЫ

Выполнение данной лабораторной работы способствует углубленному изучению студентом темы: «Резцы общего назначения» по дисциплине «Проектирование металлорежущего инструмента»; приобретению практических навыков по обоснованию основных конструктивных параметров резцов на технологические показатели процесса резания.

2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Задание на выполнение работы

2.2.1. Студенту за 1-2 недели до проведения занятия выдается индивидуальное задание, включающее исходные технологические данные токарной операции, необходимые для проектирования сборного и составного твердосплавных токарных резцов.

Индивидуальное задание выполняется в соответствии с рекомендациями, изложенными в настоящих методических указаниях.

При выполнении задания студент самостоятельно изучает по рекомендуемым литературным источникам /1-11/ и настоящим методическим указаниям конструкции токарных резцов и методику их проектирования.

2.1.2. Контроль качества подготовки студента и допуск к занятию осуществляется в два этапа:

1) до занятия — с использованием технических средств программированного контроля,

2) в начале занятия — при собеседовании с преподавателем.

2.1.3. На занятии студент получает задание на выполнение работы, включающее:

1) практическое ознакомление с конструкциями токарных резцов, технической документацией на них,

2) практическое ознакомление с конструкциями режущих (РСМП) и опорных (ОСМП) сменных многогранных пластин и стружколомов (СЛ) для сборных резцов и технической документацией на них,

3) практическое ознакомление с конструкциями твердосплавных пластин для составных резцов и технической документацией на них,

4) доработку конструкций резцов, спроектированных при выполнении индивидуального задания (до занятия) при наличии замечаний преподавателя,

5) проведение исследования влияния конструктивных параметров рабочей части резца на технологические показатели процесса резания (диапазон стружкодробления, силы резания и др.) в соответствии с заданием, полученным на занятии,

6) оформление отчета по лабораторной работе.

2.2. Указания по составлению отчета

2.2.1. Отчет о выполнении лабораторной работы студент оформляет на занятии на бланках или в журнале по установленной форме.

2.2.2. На основании выполнения индивидуального задания, ознакомления с конструкциями токарных резцов, технической документацией и проведенных исследований в отчете приводятся:

1) в разделе 1

исходные технологические данные токарной операции и схема обработки,

2) в разделе 2

рабочий эскиз составного резца,

3) в разделе 3

эскиз сборного резца,

4) в разделе 4

результаты исследования влияния конструктивных параметров рабочей части резца на технологические показатели процесса резания с анализом полученных экспериментальных данных.

2.2.3. Оформленный отчет по лабораторной работе подписывается студентом с указанием даты выполнения работы.

2.3. Оснащение лабораторной работы

2.3.1. Набор токарных резцов.

2.3.2 Набор РСМП, ОСМП, СЛ.

2.3.3. Набор твердосплавных пластин для составных резцов.

2.3.4. Инструментальный микроскоп мод. ММИ-2 для измерения геометрических параметров резцов.

2.3.5. Угломер для контроля углов резцов мод. ПКР.

2.3.6. Токарный станок с комплектом измерительных средств и аппаратуры для проведения исследований.

2.3.7. ГОСТы и другие руководящие материалы по проектированию токарных резцов.

2.4. Охрана труда и техника безопасности

При проведении лабораторной работы должны выполняться общие требования охраны труда и техники безопасности при проведении лабораторных занятий, изложенные в инструкции № 170 по технике безопасности при работе на станках в мастерских кафедр НГТУ, утвержденной ректором университета.

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРОЕКТИРОВАНИЮ СБОРНЫХ И СОСТАВНЫХ ТВЕРДОСПЛАВНЫХ ТОКАРНЫХ РЕЗЦОВ

3.1. Исходные технологические данные токарной операции

К ним относятся:

1) сведения о детали: марка, предел прочности σ в, и твердость материала; тип, размеры и шероховатость обработанной поверхности;

2) сведения о заготовке: вид заготовки — отливка, с коркой, поковка, штампованная, прокат горячекатаный, заготовка с предварительно обработанной поверхностью; величина припуска на обработку; характер припуска — равномерный, неравномерный; способ закрепления заготовки — в центрах, в патроне;

3) сведения об обработке: вид обработки—черновая, получистовая, чистовая;

4) сведения о станке: расположение шпинделя — слева, справа; направление вращения шпинделя — против часовой стрелки, по часовой стрелке; расположение гнезда для установки резца по длине в резцедержателе относительно оси шпинделя и размеры гнезда — расстояние от опорной плоскости до линии центров станка, длина, ширина, высота.

5) тип производства: массовое, крупносерийное, мелкосерийное, индивидуальное.

3.2. Общие вопросы, решаемые при проектировании резцов

3.2.1. Тип резца

Классификация резцов и рекомендации по выбору их типа для различных условий резания приведены в /I, с. 56—59; 2, с. 138; 3, с. 107—119; 5, с. 29, 31,35,37; 10,11/. При выборе типа резца следует учитывать тип обрабатываемой поверхности, направление перемещения резца при обработке, расположение шпинделя на станке и направление его вращения, а также расположение гнезда резцедержателя относительно оси шпинделя.

Кроме того, в условиях индивидуального или мелкосерийного производства с целью уменьшения номенклатуры, а также в связи с ограниченным количеством гнезд в инструментальных магазинах станков с ЧПУ, резцы должны быть наиболее универсальными. Например, резец с отогнутой головкой может быть использован для продольного точения и подрезки торца без перестановки его в резцедержателе станка. В условиях массового и крупносерийного производства резец проектируют, как правило, для выполнения одной операции, что часто позволяет упростить конструкцию резца и сделать ее более технологичной.

Несмотря на большое многообразие конструкций резцов, все они имеют две различные по назначению части: рабочую и крепежную. Рабочая часть резца предназначена для срезания удаляемого слоя материала с обрабатываемой заготовки. Крепежная часть (державка) служит для передачи усилия, развиваемого станком, к рабочей части резца, а также для базирования резца, т.е. установки его относительно координатных осей станка. В ряде случаев, при необходимости точной бесподналадочной установки вершины резца по заданным координатам (станки с ЧПУ, станки-автоматы, автоматические линии), державку резца делают в точном исполнении или оснащают установочными элементами, обычно в виде винтов со сферическими головками /I, с.419,420; 3, с.146; 4, с.117;5, с.24, 26/.

3.2.2. Инструментальный материал

Марку твердого сплава для оснащения резцов выбирают в зависимости от марки и твердости обрабатываемого материала, вида обработки и характера припуска, вида заготовки.

Рекомендации но выбору марок твердых сплавов для резцов приведены в /I, с. 15 - 18; 3, с. 80 - 90; 9. с. 60 - 61, а также в ГОСТ 3882-74* «Сплавы твердые спеченные. Марки» (приложение 1) и /8; 10,11/.

Державки составных и сборных резцов изготавливаются из качественных углеродистых и легированных конструкционных сталей. При изготовлении державок составных резцов применяются стали марок 45, 50, 40Х.

Державки сборных резцов изготавливаются из сталей 4СХ, 40ХН2МА, 40ХФА. Они подвергаются закалке на твердость НRCэ 42...50 для повышения их износостойкости, прочности и долговечности. Закаливаются также и крепежные элементы сборных резцов - прихваты, винты и др.

3.2.3. Геометрия рабочей части

Рекомендации по выбору углов γ и α у резцов для обработки некоторых конструкционных материалов приведены в табл. I[1].

Таблица 1 Передние и задние углы твердосплавных резцов

| Углы, град | ||||

| a | ||||

| Обрабатываемый материал | Вид обработки | |||

| Черновая, Получистовая | Чистовая | γ | ||

| Стали углеродистые и легированные с σ в, МПа: | ||||

| до 800 | 6...8 | 10...12 | 10...20 | |

| 800... 1000 | 6...8 | 10...12 | 6...12 | |

| свыше 1000 | 6...8 | 10...12 | - (10...5) | |

| Чугуны, НВ до 200 | 6...8 | 10...12 | 6...12 | |

| Чугуны, НВ 200...300 | 6...8 | 10...12 | 4...8 | |

| Чугуны, НВ свыше 300 | 6...8 | 10...12 | 0...6 | |

| Труднообрабатываемые материалы: | ||||

| Стали жаропрочные | 16...24 | |||

| Сплавы жаропрочные | 4...8 | |||

| Сплавы титановые | -5...0 | |||

| Примечание: для резцов с упрочняющими фасками (f, γф) угол γ – передний угол на участке передней поверхности за фаской. |

Угол наклона главной режущей кромки λ выбирается, в основном, в пределах от 0° до 6° в зависимости от вида обработки. При работе с ударами (прерывистое резание) для повышения прочности и стойкости резца угол λ выбирают в пределах 12...15º. Однако, большие положительные значения угла λ целесообразно применять только при большой жесткости системы СПИД, так как увеличение λ вызывает рост силы Py .. Так как при увеличении угла λ от 0º до 6° стойкость резца возрастает незначительно, то часто по технологическим соображениям этот угол у составных резцов принимают равным 0°. Этим достигается снижение трудоемкости изготовления резцов и упрощение настройки заточного станка при заточке резцов.

С увеличением радиуса переходной режущей кромки rповышается прочность вершины резца и его стойкость, а также уменьшается шероховатость обработанной поверхности. Однако, увеличение r вызывает уменьшение фактического угла в плане резца (особенно при малых глубинах резания) и значительный рост силы Ру, что может приводить к снижению точности обработки и появлению вибраций в системе СПИД. Если на контуре обрабатываемой поверхности имеется вогнутый участок с заданным радиусом rd,то при выборе r учитывают условие: r ≤ rd. Для резцов с пластинами из твердого сплава r обычно выбирают с учетом изложенных выше соображений, в пределах от 0,4мм до 2,4мм.

Рекомендации по выбору r при черновой и получистовой обработке в зависимости от принятой подачи S резца /8,9/ приведены в табл. 2.

Таблица 2

| Наибольшая допускаемая Подача S мм/об | 0,20...0,30 | 0,35...0,65 | 0,45...0,80 | 0,65...1,2 | 0,90...1,6 |

| r, мм | 0,4 | 0,8 | 1,2 | 1,6 | 2,4 |

Примечание: меньшие значения подач в указанных диапазонах выбираются: при точении труднообрабатываемых материалов; при черновом точении конструкционных сталей и чугунов с неравномерным припуском; при φ > 90°; при (φ+φ1) > 120°.

Таблица 3

| Группа Обрабатываемого Материала | Скорость Резания V, м/с | Параметр шероховатости Ra, мкм | |||||||||||

| 10...5 | 5...2.5 | 2,5...1,6 | 1,6...0,8 | ||||||||||

| Наибольшая подача S, мм/об по шероховатости обработанной поверхности при радиусе при вершине резца r, мм | |||||||||||||

| 0,5 | 1,0 | 2,0 | 1,0 | 2,0 | 1,0 | 2,0 | 1,0 | 2,0 | |||||

| Сталь: Конструкционная | 0,8…1,4 | 0,30 | 0,40 | 0,55 | 0,35 | 0,40 | 0,12 | 0,15 | |||||

| Углеродистая | 1,4…1,7 | 0,35 | 0,45 | 0,60 | 0,40 | 0,45 | 0,15 | 0,20 | 0.10 | 0,15 | |||

| Легированная | > 1,7 | 0,40 | 0,50 | 0,65 | 0,45 | 0,50 | 0,20 | 0,25 | 0,12 | 0,20 | |||

| Чугуны | Весь Диапазон | 0,45 | 0,70 | 0,35 | 0,45 | 0,15 | 0,25 | ||||||

| Труднообрабатываемые материалы | >0,3 | 0,28 | 0.40 | 0,50 | 0,28 | 0,35 | 0,20 | 0,28 | 0,12 | 0,25 | |||

Примечания:

1) При обработке сталей конструкционных углеродистых и легированных в таблице указаны значения подач при σ в =700…900 МПа и жесткой системе СПИД. Если σ в =500…700 МПа, то табличные значения подач следует умножить на 0,75, а при σ в =900…1100 МПа на 1,25;

2) При обработке всех указанных в таблице групп материалов в условиях пониженной жесткости системы СПИД учитывать ограничения: S < 0,25 мм/об, r ≤1 мм. Эти ограничения учитываются и при использовании рекомендаций, приведенных в /5, с. 85/.

При чистовой обработке r выбирают наиболее часто в зависимости от требуемой шероховатости обработанной поверхности и режима резания /8,9/ по табл.3 или /5, с.85/.

Вспомогательный задний угол α1 а также задний угол на переходной (радиусной) режущей кромке αn принимаются обычно равными углу α..

Главный угол в плане φ выбирается, в основном, в зависимости от жесткости системы СПИД (станок-приспособление-инструмент-деталь). Этот угол рекомендуется выбирать для достаточно жесткой системы СПИД в пределах от 45° до 30°, что способствует повышению стойкости резца и увеличению допускаемой скорости резания. Однако, при уменьшении угла φ растет сила Ру, что при недостаточной жесткости системы СПИД будет снижать точность обработки. Поэтому при работе в условиях пониженной жесткости системы СПИД главный угол в плане φ выбирают в пределах от 60° до 90°.

При продольном точении в качестве критерия при оценке жесткости системы СПИД обычно принимают величину отношения длины детали l [2] к ее диаметру d. Принято считать, что в этих условиях система СПИД имеет пониженную жесткость при l/d ≥ 8…10. При наружном точении деталей, имеющих участки с различными диаметрами, оценка жесткости системы СПИД приводится по максимальной величине отношения li /di, где li - расстояние от торца детали, противоположного шпинделю станка до конца участка диаметром di. При точении торцовых поверхностей, как правило, обеспечивается нормальная жесткость системы СПИД за счет конструкции патрона, или планшайбы токарного станка.

При растачивании обычно наименее жесткое звено системы СПИД - консольная часть расточного резца. Можно принимать, что в этих условиях система СПИД имеет пониженную жесткость при lв /dв ≥ 4...6, где lв - длина вылета резца из резцедержателя; dв - приведенный диаметр консольной части резца; dв =  ; S поп — площадь поперечного сечения стержня резца в месте вылета его из резцедержателя.

; S поп — площадь поперечного сечения стержня резца в месте вылета его из резцедержателя.

Вспомогательную режущую кромку для упрочения вершины резца и улучшения теплоотвода рекомендуется выполнять под углом φ1=10º…30°, за исключением прорезных и отрезных резцов, для которых φ1 =1º…2°.

При выборе углов φ и φ1 следует учитывать, помимо указанных выше факторов, также и конфигурацию обрабатываемой детали. Например, у резца для проточки фасок угол φ принимают равным углу фаски, а у резцов для контурного точения фасонных поверхностей проверяют возможность обработки профиля детали после выбора углов φ и φ1./10,c.305 – 307/.

При проектировании резцов геометрия их рабочей части (см. раздел 3.2.3) выбирается, как правило, из условий обеспечения наибольшей стойкости (минимальной интенсивности износа) резца, или достижения заданной шероховатости обработанной поверхности, или минимальных сил резания. При этом необходимо также учитывать тип образующейся стружки (элементная или сливная), вид заготовки и характер припуска. Указанные факторы весьма сильно влияют на надежность выполнения технологической операции. В связи с этим во многих случаях возникает необходимость создания стдужколомающих элементов на передней поверхности и упрочения режущей кромки. Это учитывается при выборе формы передней поверхности, которая также, как и углы γ и α, рассматривается в статической главной секущей плоскости. Различают три основные формы передней поверхности: плоскую, двойную плоскую (с фаской) и криволинейную.

Плоская и двойная плоская формы передней поверхности применяются при обработке материалов, образующих элементную стружку (чугуны серые и другие хрупкие материалы). Если при резании образуется сливная стружка, то в этом случае при работе резцами с плоской или двойной плоской передними поверхностями необходимо устанавливать на передней плоскости накладной стружколом /1, с.64 - 66; 5, с.84/. Значительно чаще в этих условиях по технологическим соображениям применяют криволинейные формы передней поверхности, которые весьма разнообразны по конструкции /I, с. 64 - 66; 3, с. 137 - 129; 4, с 17 и др./.

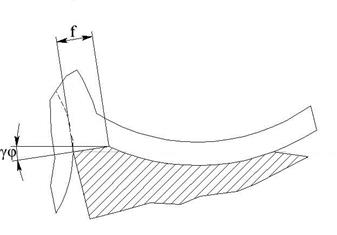

Широко используется в качестве элемента конструкции передней поверхности фаска шириной f, примыкающая к режущей кромке резца. Это объясняется тем, что фаска может выполнять следующие функции в конструкции рабочей части резца:

1) фаска, как упрочняющий элемент, способствующий повышению надежности работы резца (рис. 1, а). При черновом и получистовом точении обычно f = (0,8...1,0) а, где а - толщина среза, мм; передний угол на фаске γф = -8°...0°. При особо тяжелых условиях резания, с неравномерным припуском угол γф уменьшают до -(30°...15°) на всей ширине фаски f или части ее, шириной (0,3...0,5) f, примыкающей к режущей кромке. Последнее особенно целесообразно при резании в условиях пониженной жесткости системы СПИД.

При чистовом точении сталей и сплавов ширина фаски f выбирается меньше, чем при черновой и получистовой обработке. Наиболее часто f = (0,4...0,8) а. В других условиях (чистовое точение чугунов, особые условия чистового точения сталей и сплавов - см. раздел 3.3.3) фаска на передней поверхности не выполняется.

2) фаска, как технологический элемент, ограничивающий ширину площадки контакта шлифовального круга с передней поверхностью при заточке составного резца (рис.1, б). Это способствует уменьшению объема твердого сплава, удаляемого при заточке и исключает соприкосновение алмазного круга со стальной державкой. В этом случае ширина фаски f твыбирается больше длины контакта стружки с передней поверхностью резца, а угол γфт для резцов с плоской передней поверхностью принимается равным переднему углу γ /7, с.9/. В тех случаях, когда рекомендуется применение упрочняющих фасок (см. выше) целесообразно при проектировании составных резцов предусматривать и технологическую фаску на передней поверхности. Это способствует снижению трудоемкости заточки резцов.

Радиус округления режущей кромки r п выбирают в зависимости от назначения резца: для чистового и получистового точения величину r п обычно выбирают в пределах от 0,01 мм до 0,04 мм, для чернового точения — в пределах от 0,04 мм до 0,10 мм /З, с 131/.

3.2.4. Крепежная часть

У резцов крепежной частью наиболее часто служит стержень (державка), который может иметь прямоугольное, квадратное или круглое сечение. На практике широкое распространение получили резцы с прямоугольным сечением державки. Рекомендации по выбору формы и размеров державки приведены в /I, с. 70—71; 2, с. 143—146; 3, с. 132— 133; 10,11/.10,11/.

a)

б)

Рис. 1. Схема работы резцами с упрочняющей (а) и

технологической (б) фасками на передней поверхности.

3.2.5. Габаритные размеры

Габаритные размеры токарных резцов с державкой прямоугольного или квадратного сечения выбираются с учетом соотношений:

h 1 ≤ H0

где h 1 — высота вершины резца,

Н0 — расстояние от опорной плоскости гнезда резцедержателя до линии центров станка; обычно принимают h 1= H 0;

l 1 ≈ l в + l r

где l 1 - длина резца,

l в - длина вылета резца из резцедержателя.

Для проходных и подрезных резцов l в= (1...1,5) H 0; для расточных резцов величина l в выбирается с учетом типа растачиваемого отверстия (сквозное, глухое) и его длины l в = l 0 +l р + lп, где l 0 - длина растачиваемого отверстия,

l р =3…5 мм—величина зазора между резцедержателем и торцем детали в конце рабочего хода; lп =3…5 мм—длина перебега вершины резца при расточке сквозного отверстия;

l r - длина гнезда резцедержателя.

h < H,

где h - высота державки,

Н - высота гнезда резцедержателя,

В ≤ В

где в — ширина хвостовой части державки, В — ширина гнезда резцедержателя.

Как правило, габаритные размеры резцов с целью их унификации выбирают по соответствующим стандартам. Габаритные размеры основных типов стандартных сборных резцов приведены в /З, с.114-117; 10,11)/составных — в /З, с.110-113.7; 10,11/.

3.3. Особенности проектирования сборных резцов

3.3.1. Выбор характеристики РСМП /6/

3.3.1.1. Формы пластины. Определяется, исходя из выбранных углов в плане φ и φ1 /4, с.22/.

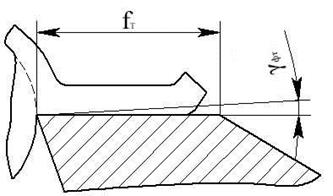

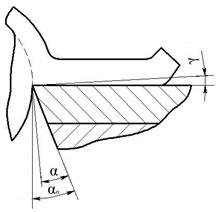

3.3.1.2. Задний угол. Для РСМП с плоской передней поверхностью, когда γ n =0 (рис.2, а)

α n = α + γ

а)

б)

Рис. 2. Схемы работы сборных резцов с РСМП с плоской (а) и криволинейной (б) передними поверхностями.

Для РСМП с двойной или криволинейной передней поверхностью (рис.2, б)

α n = α + γ - γ n ,

где α n - задний угол на РСМП,

γ n - передний угол на РСМП[3];

α - главный задний угол;

γ — передний угол резца.

В тех случаях, когда не удается обеспечить требуемый угол γ (см.табл.1), или близкий к нему, за счет выбора углов α n и γ n при использовании стандартных РСМП /6/, этот угол получают путем доработки (заточки) РСМП с плоской передней поверхностью /З, с. 138—139; 10/. Для этого переднюю поверхность РСМП затачивают под углом γ n, который определяют из соотношения:

γ n = α + γ - α n.

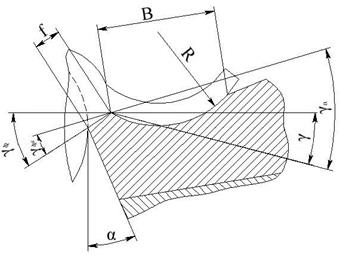

При точении материалов, дающих сливную стружку, необходимый угол γ n наиболее часто образуют путем заточки лунки радиусного профиля (см. рис. 2, б), которая одновременно обеспечивает завивание и дробление стружки. Рекомендации по выбору радиуса лунки R при точении конструкционных сталей приведены в табл. 4, а при точении труднообрабатываемых материалов — в /9, с 66/

Таблица 4

| Глубина Резания T, мм | Подача, S, мм/об | ||||

| До 0,2 | 0,2...0,4 | 04,...0,6 | 0,6...0,8 | 0,8...1,0 | |

| Радиус лунки, R, мм | |||||

| До 1,5 | 1.5 | 2,0 | 2,5 | 3,5 | 4,5 |

| Свыше 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Ширина лунки В зависит от величины угла γ n и радиуса лунки R и определяется из соотношения:

B = 2R sin γ n

При заточке упрочняющих фасок рекомендуемых размеров (см. п.3.2.3) передний угол на фаске РСМП γ фn определяют из соотношения:

γ фп = γ ф + α - α n.

3.3.1.3. Класс допуска

Как правило, РСМП для резцов выбираются наименее точных классов допусков. При этом бесподналадочность резцов при их замене обеспечивается за счет установочных элементов, с помощью которых производится настройка установочных размеров резца вне станка.

РСМП точных классов допусков применяются только в тех случаях, когда необходимо обеспечить бесподналадочную смену пластины в державке резца.

3.3.1.4. Конструктивные особенности

К ним относятся отсутствие или наличие и расположение (одностороннее и двухстороннее) на пластине стружколомающих канавок, а также отсутствие или наличие отверстия.

РСМП с двухсторонним расположением стружколомающих канавок используют для чистовой или получистовой и обработки. Они имеют удвоенное число режущих кромок по сравнению с РСМП с односторонним расположением стружколомающих канавок. Однако, последние обладают большей прочностью и их наиболее целесообразно использовать при черновой обработке.

Применение РСМП с отверстиями является наиболее предпочтительным, так как современные конструкции узлов крепления РСМП обеспечивают хорошее базирование и надежное закрепление их в гнезде резца /З, с.145; 4, с.16-18;

5, с.83-84; 10/. Кроме того, в ряде конструкций исключается возможность контакта элементов узла крепления со сходящей стружкой. Наличие отверстия позволяет уменьшить расход остродефицитных твердых сплавов на одну РСМП.

3.3.1.5. Размер пластины

Максимальное использование длины главной режущей кромки позволяет применять РСМП меньших размеров и обеспечить экономию твердого сплава.

Для многогранных РСМП размер пластины устанавливается, в основном, в зависимости от длины главной режущей кромки с учетом соотношения

l ≥ (1,8…2,4)

где l — длина режущей кромки,

t — глубина резания.

Рекомендации по выбору размеров трехгранных РСМП для резцов приведены в /5, с.85/.

3.3.1.6. Рабочая толщина пластины

Увеличение толщины S РСМП способствует повышению ее прочности, но увеличивает расход твердого сплава на одну пластину.

Ориентировочно можно принимать:

S = 3,18 мм при подачах не более 0,25 мм/об,

S = 4,76 мм при подачах не более 0,70 мм/об,

S = 6,35 мм при подачах не более 1,00 мм/об,

S = 7,93 мм при подачах не более 1,2 мм/об.

3.3.1.7. Форма вершины

Для токарной обработки, как правило, используются РСМП с радиусом при вершине r, рекомендации по выбору которого приведены в разделе 3.1.

3.3.1.8. Исполнение режущей кромки

РСМП с острыми режущими кромками (величина радиуса округления режущей кромки r п не более 0,02 мм) используются для чистового точения при повышенных требованиях к качеству обработанной поверхности. В других случаях величину r п при чистовой обработке выбирают в пределах от 0,02 мм до 0,04 мм. При получистовой и черновой обработке используются РСМП с наибольшей величиной r п = 0,04…0,10 мм, что существенно повышает надежность их работы.

3.3.1.9. Направление резания

В зависимости от направления резания применяют правые или левые РСМП или при необходимости РСМП, обеспечивающие и правое и левое направления резания.

3.3.1.10. Система обозначений

Цифровые и буквенно-цифровые обозначения РСМП выполняются в соответствии с ГОСТ 19042-80 «Пластины сменные многогранные, твердосплавные. Классификация. Система обозначений. Формы» /6, с.1-8/.

3.3.2. Выбор характеристики ОСМП /6/

Опорные пластины служат для улучшения базирования РСМП в гнезде резца, а также для предохранения дорогостоящей державки от поломки в случае разрушения РСМП при резании.

ОСМП выбирают по форме, заднему углу и размеру для конкретной РСМП. Рабочую толщину пластины ОСМП при отсутствии ограничений по высоте гнезда в державке резца выбирают с учетом рекомендаций для РСМП, изложенных в разделе 3.3 1.6.

Цифровые и буквенно-цифровые обозначения ОСМП выполняются в соответствии с ГОСТ 19042-80 /б, с.8/.

3.3.3. Выбор характеристики СЛ /6/

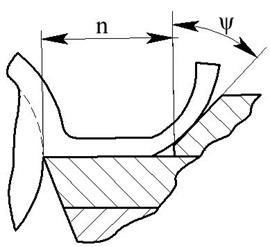

Применение сборных резцов со стружколомами (рис. 3) целесообразно:

1) при чистовом точении в условиях пониженной жесткости системы СПИД при повышенных требованиях к качеству обработанной поверхности. При этом наиболее часто используют РСМП с задними углами и плоской передней поверхностью для обеспечения положительных γ и с острыми режущими кромками (r п не более 0,02 мм). Это позволяет получать шероховатость обработанной поверхности до R a = 1,6...0.8 мкм при минимальных силах резания;

2) при точении материалов, когда рекомендуется применение резцов с отрицательными γ (см. табл. 1). Для таких резцов обычно используют РСМП без задних углов с плоской передней поверхностью.

По ГОСТ 19084-80 — ГОСТ 19085-80 предусматривается изготовление СЛ трех- и четырехгранной форм для соответствующих РСМП. В указанных стандартах для одного размера РСМП предусмотрены СЛ с различной величиной порожка п (см. рис. 3) для расширения диапазона подач и глубин резания, в котором обеспечивается дробление сливной стружки. Рекомендации по выбору величины порожка п при точении конструкционных сталей приведены в табл.5. Угол ψ (см. рис. 3) у стандартных СЛ равен 45°.

Рис. 3. Схема работы сборного резца со стружколомом.

Цифровые и буквенно-цифровые обозначения СЛ выполняются в соответствии с ГОСТ 19042-80 /б, с.8/.

3.3.4. Расположение опорной плоскости РСМП на державке резца

Расчетные зависимости для определения ориентации РСМП без задних углов (α п = 0º) на державке резца приведены в /4, с.22-23/. При этом угол γ = γ п – α и угол γ ф = γ фп – α..

Указанные зависимости могут быть использованы и для определения ориентации РСМП с задними углами на державке резца, когда α > α п и α1 > α п . В этом случае при определении угла поворота ν опорной плоскости РСМП относительно основной плоскости резца /4, с.22/ вместо углов α и α1 используют соответственно углы α1 = α - α п и α1` = α1 - α п . При этом угол γ = γ п – α` и γ ф = γ фп - α`. При использовании РСМП с задними углами, когда α < α п,обычно при ориентации РСМП на державке резца принимают угол λ = 0, а угол Θ /4, с.22/, определяющий положение плоскости поворота РСМП, равным 90°. При этом угол ν = α - α п и угол α1 = α п + (α п – α)sin (90º - η),где ν - угол при вершине многогранной РСМП. При этом угол γ = α1’ = γ п + (α п – α), а угол γ ф = γ фп + (α п – α).

3.3.5. Конструкция узла крепления РСМП

Выбирается в соответствии с принятой конструкцией РСМП (см. раздел 3.3.1) по рекомендациям /З, с.142-145;4, с. 16-18; 5, с.83-84; 9, с.62-63; 10 и др./ для конкретных условий резания.

3.3.6. Система обозначений

Условное обозначение сборного токарного резца с механическим креплением РСМП выполняется в соответствии с ГОСТ 26476-85 «Резцы токарные и резцы-вставки с механическим креплением режущих сменных многогранных пластин. Обозначения».

3.4. Особенности проектирования составных резцов

3.4.1. Конструкция и размеры передней поверхности. При выборе конструкции и основных размеров передней поверхности основных твердосплавных резцов используют рекомендации, приведенные в ГОСТ 18877-73' «Резцы токарные проходные отогнутые с пластинами из твердого сплава. Конструкция и размеры» (приложение 2), /7, с. 9—15;10/, в /9, с. 63—66/, а также в разделах 3.2.3 и 3.3.1.2 настоящих методических указаний.

При конструировании передней поверхности составных резцов с пластинами твердого сплава для исключения соприкосновения алмазного шлифовального круга со стальной державкой пластину твердого сплава несколько завышают над державкой или устанавливают ее в гнезде державки под углом γ', который выбирается на 2°...3° больше угла γ, под которым затачивается режущая пластина по передней поверхности /7, с.9, 15/.

3.4.2. Конструкция и размеры задних поверхностей

Конструкция задней поверхности составного резца с пластиной твердого сплава выбирается в соответствии с назначением резца и технологическим процессом его заточки.

При черновой и получистовой обработке допускаемая шероховатость задних поверхностей резца Ra= 0,63... 0,32 мкм. При использовании алмазных шлифовальных кругов это достигается при выполнении задних поверхностей твердосплавной пластины под углами α,α1 и α п. Для улучшения условий эксплуатации алмазных шлифовальных кругов задние поверхности на стальной державке выполняют под углами на 2°...3° больше, чем задние углы на твердосплавной пластине. По этой же причине в конструкциях составных резцов допускается нависание твердосплавной пластины до 0,8 мм для резцов сечением до 25×20 мм и до 0,3...0,4 мм для резцов сечением свыше 25×20 мм /7, с. 15/.

При чистовой обработке допускаемая шероховатость задних поверхностей резца Rа = 0,32...0,1б мкм. Для достижения этого задние углы α,α1 и α п выполняются только на фасках шириной не менее 1,5 мм, а остальная часть задних поверхностей твердосплавной пластины выполняется под углами на 2°...3° больше, чем на фасках.

Типовые конструкции задних поверхностей составных резцов приведены в /7, с. 15/.

3.4.3 Тип и размеры пластины твердого сплава

Выбираются в зависимости от типа и назначения резца по рекомендациям, изложенным в /I, с.62-63; 2, с.151-152;3, с 120-121; 7; 10,11/.Обозначения типов выполняются по ГОСТ 25393-82 «Пластины твердосплавные напаиваемые для режущего инструмента. Типы»/11/.

3.4.4. расположение твердосплавной пластины в державке резца

Рекомендации по выбору положения пластины в державке резца приведены в /I, с.63-64; 2, с.147-151; 3, с.135-136; 7; 10/.

4. Вопросы для самопроверки

Вопросы для самопроверки д