Широкое применение нашли ручные пневматические машины. Преимуществами таких машин являются небольшая масса, надежность и безопасность работы даже в запыленной и влажной окружающей среде.

По принципу действия ручные машины с пневматическим приводом разделяются на ударные, вращательные и ударно-вращательные. Наибольшее применение получили ручные машины с пневматическим приводом ударного действия — отбойные, клепальные и рубильно-чеканочные молотки, бетоноломы, трамбовки, шпалоподбойники и др.

Ручной отбойный молоток (рис. 8.10) применяют для отбойки пород различной крепости, разрыхления твердого и промерзшего грунта, пробивки проемов и отверстий в кирпичных стенах, разрушения кирпичной кладки и скалывания льда. Молоток представляет собой поршневую пневматическую машину ударного действия с клапанным воздухораспределителем. Для пуска молотка нажимают на рукоятку, преодолевая сопротивления пружины, амортизатора и вентиля, подпираемого сжатым воздухом со стороны ниппеля. При смещении вентиля вправо воздух через отверстие попадает в кольцевую камеру золотникового распределителя. При помощи клапанного распределителя, ударника и ствола сжатый воздух подается поочередно в камеры прямого и обратного хода ударника, заставляя его совершать возвратно- поступательные движения, периодически ударяя по хвостовику рабочего исполнительного инструмента. Рабочий инструмент удерживается от выпадения кольцевой пружиной.

Пневматические пробойники используют для пробивки скважин на земляных и дорожных работах. Наиболее эффективно использовать их при проходке скважин и забивании труб под шоссейными дорогами, железнодорожными и трамвайными путями, при реконструкции подземных коммуникаций.

Пневматический реверсивный пробойник (рис. 8.11) состоит из корпуса, съемного расширителя, ударника, золотника. Рабочим органом, образующим скважину, является корпус, который забивается в грунт ударником, совершающим возвратно- поступательное движение и ударяющим по переднему внутреннему торцу корпуса. Обратному ходу корпуса пробойника препятствуют силы трения, возникающие между наружной поверхностью корпуса и грунтом. Внутренняя поверхность корпуса и наружная поверхность ударника образуют камеру, а внутренняя полость ударника и патрубок золотника — камеру, которые через осевой канал патрубка и воздухоподводящий шланг сообщаются с источником сжатого воздуха.

Рис. 8.11. Пневматический реверсивный пробойник

Первоначально камера снабжается сжатым воздухом через окно, в результате чего из-за разности рабочих площадей камер и ударник движется вправо. Во время подхода ударника к крайнему правому положению происходит выброс сжатого воздуха из камеры через отверстия амортизаторов в атмосферу. В результате ударник сначала останавливается, а затем перемещается влево давлением в камере и наносит удар по наконечнику корпуса, внедряя пробойник в грунт. При подходе ударника к крайнему левому положению сжатый воздух поступает из камеры через окно в камеру и цикл работы повторяется. Для перемены направления движения пробойника перемещают патрубок золотника в крайнее левое или крайнее правое положение, что осуществляется вращением шланга 9, соединенного с патрубком. Механизм перемещения патрубка представляет собой винтовую пару из гайки и винта, которым является стебель патрубка золотника. Воздух в камеру при обратном движении машины попадает раньше, чем при прямом, и ударник останавливается сжатым воздухом, затем производится выпуск отработанного воздуха и поступающий в камеру сжатый воздух движет ударник назад. В результате ударник наносит удары по задней гайке и пневмопробойник движется в обратном направлении.

К ручным машинам ударно-вращательного действия относятся пневмоперфораторы, которые имеют в своей конструкции специальный поворотный механизм, поворачивающий рабочий орган одновременно с нанесением удара. Пневмо- перфоратор может наносить удары рабочим буровым инструментом (буром) и автоматически поворачивать его на определенный угол вокруг продольной оси одновременно с нанесением удара. Таким образом бур разрушает грунт в забое и образует шпур диаметром, несколько большим, чем диаметр коронки бура.

Перфоратор (рис. 8.12) состоит из цилиндра, ствола и крышки с рукояткой управления, соединенных болтами. Сжатый воздух от компрессора поступает в золотниковое воздухораспределительное устройство, размещенное внутри цилиндра. Это устройство осуществляет автоматическое изменение подачи сжатого воздуха для рабочего и холостого ходов поршня-бойка, который совершает в цилиндре возвратно-поступательное движение. Поршень-боек наносит удары по хвостовику буровой штанги, внедряя бур в грунт. В результате удара и поворота бура происходит разрушение грунта.

Рис. 8.12. Пневмоперфоратор

Поворот бура выполняется поворотным механизмом при холостом (обратном) ходе поршня-бойка, сопряженного с шестигранной буровой штангой поворотными буксами. В поворотный механизм входят храповое колесо со стержнем, на хвостовике которого нарезаны спиральные (винтовые) шлицы. Хвостовик стержня входит в шлицевое отверстие гайки, запрессованной в головке поршня-бойка. Спиральные шлицы поворачивают храповой стержень против часовой стрелки при рабочем ходе поршня-бойка. Собачки проскальзывают по зубьям храпового колеса, препятствуя повороту стержня храпового колеса в обратную сторону. При этом поршень-боек, навинчиваясь на хвостовик неподвижного стержня, будет поворачиваться сам вместе с поворотной буксой и буром. Бур удерживается в поворотной буксе перфоратора с помощью специального буродержателя. Пневмоперфораторы развивают энергию удара 40… 60 Дж, имеют крутящий момент 10...20 Н-м при частоте ударов поршня-бойка 28...43 в секунду и мощности 1,5…2,2 кВт.

Рис. 8.13. Ротационный пневматический двигатель

К ручным пневмомашинам вращательного действия относятся сверлильные, шлифовальные, резьбонарезные, а также гайко-, шурупо-, муфтоверты, пневмоножницы и т. д. Назначение и принцип действия этих машин аналогичны электрическим ручным машинам с вращательным приводом рабочего органа. Для привода ручных пневматических машин используется ротационный пневмо- двигатель, который является портативным, простым по устройству, реверсивным и быстроходным. На 1 кВт мощности двигателя приходится не более 1 кг массы. Частота вращения ротационных двигателей достигает 20 тыс. в минуту.

Ротационный двигатель (рис. 8.13) состоит из статора, ротора, в пазах которого свободно перемещаются лопатки. Ротор расположен эксцентрично относительно внутренней цилиндрической поверхности статора. Сжатый воздух, поступающий в двигатель, в зазор между ротором и статором, давит на выступающие части лопаток и заставляет ротор вращаться. При вращении лопатки под действием центробежных сил прижимаются к стенкам статора, препятствуя перетеканию воздуха из одной полости в другую. Ротационные двигатели изготовляют реверсивными и нереверсивными с правым и левым вращением. У реверсивных двигателей впускные и выхлопные отверстия в статоре расположены симметрично. Реверс машин осуществляется пуском сжатого воздуха в правый или левый впускной канал статора.

Иногда применяют поршневые пневматические двигатели, в которых возвратно-поступательное движение рабочих поршней преобразуется во вращательное движение шпинделя с помощью кривошипно-шатунного механизма (аналогично двигателям внутреннего сгорания) и золотникового распределителя. Двигатели имеют достаточно высокий коэффициент полезного действия, но ограниченно применяются в ручных машинах из-за большой массы и значительных габаритов. Используются в машинах, где требуются значительные мощность и пусковой крутящий момент при небольшой частоте вращения. Мощность поршневых двигателей, применяемых для ручных машин,— 0,4…4 кВт, частота вращения — 7,5...38 с-1.

В турбинных пневматических двигателях вращение рабочего вала происходит за счет превращения энергии сжатого воздуха в полезную работу на лопастях рабочего колеса (ротора). Турбинные двигатели просты по конструкции, имеют малую массу, небольшие габариты и большой срок службы, однако редко применяются в ручных машинах. Они используются в тех случаях, когда на шпинделе машины необходимо получить высокую частоту вращения и малый крутящий момент. Для ручных пневматических машин используют турбинные двигатели мощностью до 0,4 кВт с частотой вращения до 250 с-1.

Недостатками турбинных пневматических двигателей являются низкий коэффициент полезного действия, сложность реверсирования.

ЗАДАЧА

Определить грузовую, собственную устойчивость и эксплуатационную производительность крана. Для каждого расчет выполнить расчетные схемы.

Таблица 1 — исходные данные для проверки устойчивости и определения производительности кранов

| Исходные данные | Значения |

| Масса крана, т | G=24∙9,81=235.44 кН |

| Максимальная разрешенная масса груза, т | Q=6.0∙9,81=58.86 кН |

| Расстояние от ц.т. до плоскости, проходящей через точки опорного контура, м |

|

| Расстояние от оси вращения до ребра опрокидывания, м | b= 1,6 м |

| Расстояние от оси вращения крана до ц.т. груза, м | a= 9,0 м |

| Смещение ц.т. крана от оси вращения с учетом наклона пути, м | с= 0,9м |

| Расстояние от оси головного блока стрелы до плоскости, проходящей через опоры крана, м | h= 15,0 |

| Расстояние от оси головного блока стрелы до ц.т. поднимаемого груза, м | Н=14,0 |

| Расстояние до линии действия силы ветра, м: при определении грузовой устойчивости при определении собственной устойчивости |

|

| |

| Подветренная площадь крана (конструкция решетчатая), м2 |

|

| Подветренная площадь груза (конструкция сплошная), м2 |

|

| Подветренная площадь стрелы (конструкция решетчатая), м2 |

|

| Угол поперечного перекоса кранового пути, град |

|

| Скорость подъема или опускания груза, м/с |

|

| Время разгона при пуске или при торможении, с | t= 1.3 сек. |

| Частота вращения поворотной части, мин-1 |

|

| Величина перемещения груза при подъеме, м |

|

| Величина перемещения груза при опускании, м |

|

| Рабочий угол поворота башни крана, град. |

|

| Перемещение крана по фронту работы, м |

|

| Скорость передвижения крана по фронту работы, м/с |

|

| Время на строповку монтируемого элемента, с |

|

| Время закрепления элемента в проектном положении, с |

|

РЕШЕНИЕ

1. Определение грузовой устойчивости крана

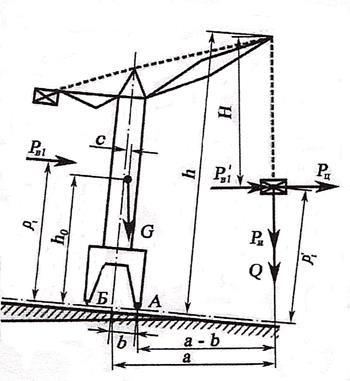

Рисунок 1- Схема для проверки грузовой устойчивости крана.

Для проверки грузовой устойчивости крана вычисляется коэффициент грузовой устойчивости  по формуле:

по формуле:

(1)

(1)

где Муд - удерживающий момент от опрокидывания в сторону груза, Н∙м;

Мопр - сумма опрокидывающих моментов, Н∙м;

Мгр - грузовой опрокидывающий момент, Н∙м.

Удерживающий момент определяется по формуле, Н∙м:

(2)

(2)

где G - вес крана в снаряженном состоянии, с балластом и противовесом, Н;

b - расстояние от оси вращения крана до ребра опрокидывания, м;

с - расстояние от центра тяжести (ц.т.) крана до оси вращения, м;

- расстояние от ц.т. до плоскости, проходящей через точки опор, м;

- расстояние от ц.т. до плоскости, проходящей через точки опор, м;

g - ускорение свободного падения, м/с2;

α - наклон пути, град. Для стреловых передвижных кранов (кроме кранов на рельсовом ходу) при работе без выносных опор α = 3°, при работе на выносных опорах а = 1,5°; для башенных кранов α= 1,5°; для портальных α= 1º.

Сумма опрокидывающих моментов определяется по формуле, кН∙м:

(3)

(3)

где Ми - момент от опрокидывающей инерционной силы, возникающей при опускании (торможении) груза, Нм;

Мв – общий момент ветровой нагрузки на кран и на груз, Нм;

Мц - момент от центробежных сил, возникающих при вращении поворотной части, при условии, что груз находится на высоте, равной 1 м, Н∙м.

Момент от опрокидывающей инерционной силы, кН  м,

м,

(4)

(4)

где  – вес груза, Н. При проверке устойчивости принимается соответствующим максимальной грузоподъемности крана брутто (Q=Qтаx);

– вес груза, Н. При проверке устойчивости принимается соответствующим максимальной грузоподъемности крана брутто (Q=Qтаx);

а - расстояние от оси вращения крана до ц.т. поднимаемого груза (для крана, установленного на горизонтальной плоскости), м;

- скорость опускания груза в установившемся режиме, м/с;

- скорость опускания груза в установившемся режиме, м/с;

g - ускорение свободного падения, м/с2;

– время изменения скорости опускания груза до скорости плавной посадки (время торможения), с;

– время изменения скорости опускания груза до скорости плавной посадки (время торможения), с;

Момент от центробежных сил, возникающих при вращении поворотной части,

(5)

(5)

где n – угловая скорость вращения поворотной части крана, мин-1;

h – расстояние от оси головного блока стрелы до плоскости, проходящей

через точки опоры крана, м;

Н - расстояние от оси головки стрелы до ц.т. подвешенного груза, м

Общий момент ветровой нагрузки на кран и на груз, Нм:

(6)

(6)

ветровые нагрузки на кран и груз соответственно, Н.

ветровые нагрузки на кран и груз соответственно, Н.

Ветровые нагрузки на кран и груз соответственно, Н

(7)

(7)

(8)

(8)

– давление ветра, Па. Для центральных районов России

– давление ветра, Па. Для центральных районов России

Ка - коэффициент аэродинамического сопротивления. Для ферм, башен, мостов Ка= 1,4;

Крп - коэффициент решетчатости, учитывающий поверхность конструкции. Для решетчатых конструкций Крn = 0,3... 0,4; Для сплошных Крn =1;

- подветренные площади соответственно крана и груза, м;

- подветренные площади соответственно крана и груза, м;

- расстояние от линии действия силы ветра до ребра опрокидывания, м. В расчетах можно принять

- расстояние от линии действия силы ветра до ребра опрокидывания, м. В расчетах можно принять

Н

Н

= 0,735∙3,1+2,3∙2,5=3,24 кН∙м

= 0,735∙3,1+2,3∙2,5=3,24 кН∙м

Грузовой опрокидывающий момент определяется по формуле, Н∙м:

(9)

(9)

Коэффициент грузовой устойчивости  ,

,

Проверка собственной устойчивости башенного крана

2. Определение собственной устойчивости

Рисунок 2 - Схема для проверки собственной устойчивости крана.

Для проверки собственной устойчивости крана вычисляется коэффициент собственной устойчивости  по формуле

по формуле

(10)

(10)

где Муд - удерживающий момент от опрокидывания в сторону противовеса, Н∙м;

Мв2 - ветровой опрокидывающий момент при нерабочем состоянии крана, Н∙м.

Удерживающий момент от опрокидывания в сторону противовеса, Н∙м:

(11)

(11)

Ветровой опрокидывающий момент при нерабочем состоянии крана, Н∙м:

(12)

(12)

где ρ2 - расстояние от линии действия силы ветра до ребра опрокидывания, м;

Рв2 - ветровая нагрузка на кран и стрелу, Н,

(13)

(13)

,

,  - давление ветра на кран и стрелу соответственно, Па. При определении собственной устойчивости кранов давление ветра рассчитывают по возможной ураганной скорости ветра. В центральных районах РФ при высоте крана до 20 м принимают

- давление ветра на кран и стрелу соответственно, Па. При определении собственной устойчивости кранов давление ветра рассчитывают по возможной ураганной скорости ветра. В центральных районах РФ при высоте крана до 20 м принимают

- подветренная площадь стрелы, м2.

- подветренная площадь стрелы, м2.

Коэффициент собственной устойчивости

Условие выполняется, собственная устойчивость крана обеспечена.

3. Определение сменной эксплуатационной производительности

Сменная эксплуатационная производительность крана рассчитывается по формуле, т/смену:

(14)

(14)

где  - вес грузозахватного приспособления

- вес грузозахватного приспособления

- продолжительность смены, час,

- продолжительность смены, час,

Тц - время одного рабочего цикла, с;

Кгр - коэффициент использования крана по грузоподъемности;

Кв - коэффициент использования крана по времени, Кв= 0,86...0,88.

Рисунок 3 - Схема для определения эксплуатационной производительности башенного крана

Время одного рабочего цикла складывается из времени операций, выполняемых машиной (машинного времени) и времени операций, выполняемых вручную (времени ручных операций):

(15)

(15)

где  - время операций одного рабочего цикла, выполняемых машиной, с;

- время операций одного рабочего цикла, выполняемых машиной, с;

- время операций одного рабочего цикла, выполняемых вручную, с, tp=tc+ty,

- время операций одного рабочего цикла, выполняемых вручную, с, tp=tc+ty,

Машинное время цикла определяется по формуле

(16)

(16)

где  - время вертикального перемещения груза, с.

- время вертикального перемещения груза, с.

- время поворота стрелы, с.

- время поворота стрелы, с.

- время передвижения крана по фронту работы, с.

- время передвижения крана по фронту работы, с.

β - коэффициент совмещения операций, β= 0,75... 1,0.

=375,58 с

=375,58 с

Время вертикального перемещения груза, с:

(17)

(17)

,

,  - длина пути груза соответственно при подъеме и опускании, м.

- длина пути груза соответственно при подъеме и опускании, м.

- скорость подъема и опускания груза в установившемся режиме, м/с. В расчетах можно принимать

- скорость подъема и опускания груза в установившемся режиме, м/с. В расчетах можно принимать  .

.

Время поворота стрелы, с:

(18)

(18)

где  -угол поворота стрелы в одну сторону, град;

-угол поворота стрелы в одну сторону, град;

n - частота вращения поворотной части крана, с-1.

Время передвижения крана по фронту работы, с

(19)

(19)

где S - расстояние перемещения крана по фронту работы, м;

- скорость передвижения крана, м/с.

- скорость передвижения крана, м/с.

Время ручных операций рабочего цикла определяется по формуле, с:

(20)

(20)

где  - время, затрачиваемое на строповку груза или монтируемого элемента, с;

- время, затрачиваемое на строповку груза или монтируемого элемента, с;

- время на выверку элемента при монтаже, удержание его при закреплении в проектном положении и на отсоединение грузозахватных устройств, с.

- время на выверку элемента при монтаже, удержание его при закреплении в проектном положении и на отсоединение грузозахватных устройств, с.

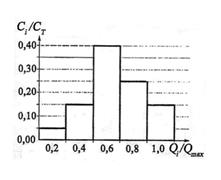

Коэффициент использования крана по грузоподъемности в течение смены можно определить с помощью гистограммы по формуле:

(21)

(21)

где  - доля грузоподъемности в i-ом диапазоне поднимаемых грузов.

- доля грузоподъемности в i-ом диапазоне поднимаемых грузов.

Рисунок 4 – Распределение относительных весов грузов.

Сменная эксплуатационная производительность крана рассчитывается по формуле, т/смену:

(14)

(14)

где  - вес грузозахватного приспособления, Н,

- вес грузозахватного приспособления, Н,  =50кг=50*9,81=490,5Н

=50кг=50*9,81=490,5Н

- продолжительность смены, час,

- продолжительность смены, час,

Тц - время одного рабочего цикла, с;

Кгр - коэффициент использования крана по грузоподъемности;

Кв - коэффициент использования крана по времени, Кв= 0,86...0,88.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Меньшиков А.М. Строительные машины: метод указания к выполнению контрольных работ.- Архангельск: АГТУ,2009.-38с.

2 Меньшиков А.М. Транспортирующие и грузоподъемные машины: метод. указания к выполнению лабораторных работ.- Архангельск:АГТУ,2009.-43с.

3 Строительные краны [текст]: справ пособие/ О.Н.Красавина [ и др.];под ред. О.Н.Красавиной. Иван. Гос. Архит.- строит. Ун-т.- Иваново,2007.-248 с.:ил.

4 Строительные машины:Учебник для вузов по спец. ПГС/Д.П. Волков, Н.И.Алешин, В.Я.Крикун, О.Е.Рынсков; под ред Д.П. Волкова.- М.-Высш. Шк., 1988.-319 с.:ил.