Контрольная работа по метрологии

Вариант 24

Задача 1

Роликовый подшипник, внутренний диаметр которого равен 75 мм, заднего моста автомобиля ЗИЛ-130 класса точности 0 соединяется с шейкой чашки дифференциала, поле допуска которой m6.

Определить:

1. Систему данного соединения.

2. Верхние и нижние отклонения посадочного внутреннего диаметра подшипника и диаметра вала.

3. Предельные размеры посадочных диаметров подшипника и вала.

4. Допуски на изготовление внутреннего диаметра подшипника и вала (сначала подсчитать через их предельные размеры, а затем проверить через отклонения).

5. Предельные натяги или зазоры данного соединения.

6. Допуск посадки (сначала подсчитать через натяги или зазоры, а затем проверить через допуски на изготовление подшипника и шейки вала).

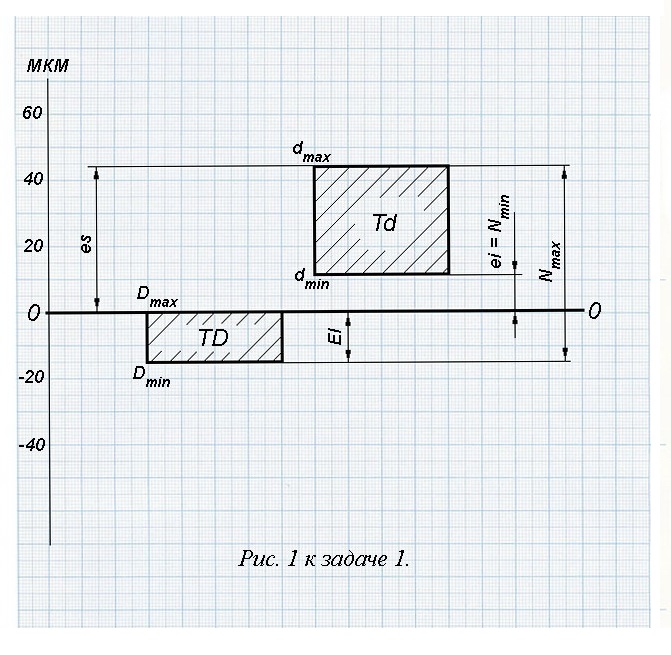

Выполнить графическое изображение полей допуска данного соединения в масштабе 1:1000, на котором показать их отклонения, предельные размеры и величины натяга или зазора.

Решение:

1. Данное соединение выполнено в системе отверстия, при этом отверстием является внутреннее кольцо подшипника, а валом – шейка чашки дифференциала заднего моста.

2. В соответствии с ГОСТ 3325-85 для подшипников класса точности 0 в основных типах соединений в системе отверстия применяется посадка L0/m6. При этом предельные отклонения отверстия и вала номинальным диаметром свыше 50 мм до 80 мм составляют:

| Отверстие, мкм | Вал,мкм | ||

| Верхнее отклонение, ES | Нижнее отклонение, EI | Верхнее отклонение, es | Нижнее отклонение, ei |

| -15 | +45 | +11 |

3. Исходя из величины предельных отклонений для отверстия и вала, определяем предельные размеры посадочных диаметров:

Dmax = Dn = 75 мм;

Dmin = Dn + EI = 75 + (- 0,015) = 74,985 мм;

dmax = dn + es = 75 + 0,045 = 75,045 мм;

dmin = dn – ei = 75 + 0,011 = 75,011 мм.

4. Определяем допуски через предельные размеры:

- на изготовление внутреннего диаметра подшипника:

TD = Dmax – Dmin = 75,0 – 74,985 = 0,015 мм = 15 мкм;

- на изготовление вала:

Td = dmax – dmin = 75,045 – 75,011 = 0,034 мм = 34 мкм.

Проверяем допуски на изготовление внутреннего диаметра подшипника и вала через предельные отклонения:

TD =ES – EI = 0 – (-0,015) = 0,015 мм = 15 мкм;

Td =es – ei = 0,045 – 0,011 = 0,034 мм = 34 мкм.

Результат проверочного расчета совпадает с предыдущим результатом, значит, расчет выполнен правильно.

5. Определяем предельные натяги или зазоры соединения.

Smax = Dmax – dmin = 75 – 75,011 = - 0,011 мм = -11 мкм.

Поскольку значение максимального зазора получилось отрицательным, следовательно, в посадке присутствует гарантированный натяг:

Nmin = dmin – Dmax = 75,011- 75,0 = 0,011 мм = 11мкм;

Nmax = dmax – Dmin = 75,045 – 74,985 = 0,060 мм = 60 мкм.

6. Определяем допуск посадки, который для данного соединения равен допуску натяга или разности максимального или минимального натягов:

ТП = Nmax – Nmin = 60 – 11 = 49 мкм = 0,049 мм.

Проверяем расчет через допуски на изготовление подшипника и шейки вала:

ТП = ТD + Тd = 15 + 34 = 49 мкм = 0,049 мм.

Результат проверочного расчета совпадает с предыдущим результатом, значит, расчет выполнен правильно.

7. По результатам расчетов выполняем графическое изображение полей допуска данного соединения в масштабе 1:1000, на котором показываем их отклонения, предельные размеры и величины натяга или зазора (см. рисунок 1 к задаче1).

Задача 2

Рычаг переключения передач автомобиля МАЗ-500А имеет резьбу М12×1,25-Н6/6g.

Требуется:

1. Определить по ГОСТу шаг резьбы, номинальные диаметры болта и гайки d, D, d1, D1, d2, D2.

2. Определить по ГОСТ 16093-81 предельные отклонения диаметров резьбы болта и гайки.

3. Дать полный расчет предельных диаметров резьбы болта и гайки.

4. Дать графическое изображение полей допусков данного резьбового соединения и подсчитать значения предельных зазоров, указав их на поле допусков.

Решение:

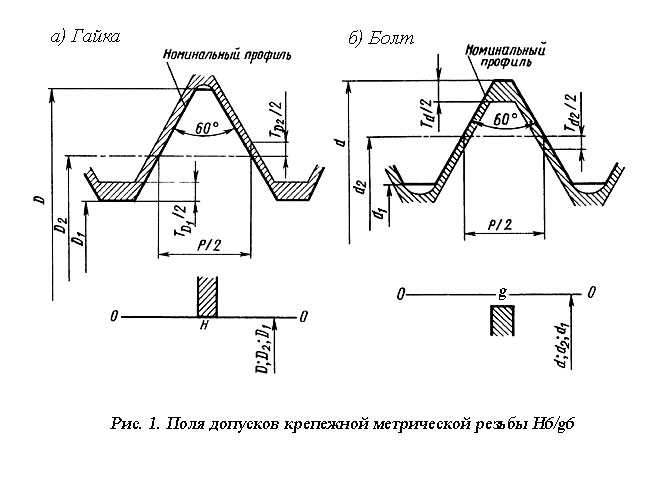

Параметры резьбы определяем в соответствии с ГОСТ 16093-81 (см. рис. 1).

Условные обозначения параметров резьбового соединения в соответствии с ГОСТ 16093-81:

d - наружный диаметр наружной резьбы (болта);

d1 - внутренний диаметр наружной резьбы;

d2 - средний диаметр наружной резьбы;

D - наружный диаметр внутренней резьбы (гайки);

D1 - внутренний диаметр внутренней резьбы;

D2 - средний диаметр внутренней резьбы;

P - щаг резьбы;

Td; Td2; TD1; ТD2 - допуски диаметров d, d2, D1, D2;

es - верхнее отклонение диаметров наружной резьбы;

ES - верхнее отклонение диаметров внутренней резьбы;

ei - нижнее отклонение диаметров наружной резьбы;

EI - нижнее отклонение диаметров внутренней резьбы.

Исходя из условного обозначения заданной резьбы М12×1,25-Н6/6g можно определить ее номинальный диаметр, который указан после обозначения типа резьбы «М » - резьба метрическая: D = d = 12 мм.

Шаг резьбы Р указывается после обозначения номинального диаметра (если резьба мелкая) через знак умножения «×», и для заданной резьбы равен Р = 1,25 мм.

В соответствии с ГОСТ 24705-81 номинальные значения наружного, среднего и внутреннего диаметров резьбы М12×1,25 должны соответствовать следующим значениям:

Р = 1,25 мм;

d = D = 12,000 мм;

d2 = D2 = 11,188 мм;

d1 = D1 = 10,647 мм.

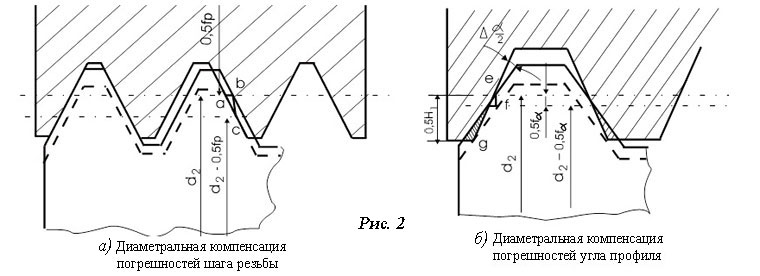

При изготовлении, как болт, так и гайка имеют какие-то погрешности шага резьбы и угла профиля, поэтому резьбовая пара свинчиваться не будет, если средний диаметр болта выполнен по наибольшему предельному размеру, а гайки по наименьшему, т.е. эти диаметры равны.

Чтобы не допустить подъема профиля резьбы болта выше номинального профиля гайки ниже номинального, необходимо произвести для болта некоторое искусственное занижение его, а для гайки - завышение. Эти занижение и завышение, так называемые диаметральные компенсации, призваны скомпенсировать отклонения половины угла профиля и шага.

Поэтому принято различать два понятия: собственно средний диаметр, т.е. диаметр без рассмотренных погрешностей, и приведенный средний диаметр, учитывающий отклонения (см. рисунки 2,а и 2,б).

Диаметральные компенсации получают, используя допуски на изготовление резьбы, которые рассчитываются по предельным отклонениям диаметров, устанавливаемым ГОСТ 16093-81.

Поле допуска для болта (наружная резьба) М12×1,25-6g определим по таблице 1 указанного ГОСТа.

Для номинальных диаметров свыше 11,2 до 22,4 мм предельные отклонения диаметров будут равны:

| d | d2 | d1 | |||

| es | ei | es | ei | es | ei |

| 1,25 | -28 | -240 | -28 | -160 | -28 |

Поле допуска для гайки (внутренняя резьба) М12×1,25-6H определим по таблице 2 ГОСТ 16093-81.

Для номинальных диаметров свыше 11,2 до 22,4 мм предельные отклонения диаметров будут равны:

| D | D2 | D1 | |||

| ES | EI | ES | EI | ES | EI |

| +180 | 0 | +265 | 0 | +28 | +252 |

В соответствии с размерами диаметров резьбового соединения и с учетом нормируемых стандартом допусков выполним расчет предельных диаметров резьбы болта и гайки, а также величины зазоров и натягов в соединении.

Для болта:

dmax = d + es = 12,000 + 0,00125 = 12,00125 мм;

dmin = d + ei = 12,000 + (-0,028) = 11,972 мм;

d2max = d2 + es2 = 11,188 + (-0,240) = 10,948 мм;

d2min = d2 + ei2 = 11,188 + (-0,028) = 11,160 мм;

d1max = d1 + es1 = 10,647 + (-0,160) = 10,487 мм;

d1min = d1 + ei1 = 10,647 + (-0,028) = 10,619 мм;

Для гайки:

Dmax = D + ES = 12,000 + 0,180 = 12,180 мм;

Dmin = D + EI = 12,000 + 0 = 12,000 мм;

D2max = D2 + ES2 = 11,188 + 0,265 = 11,453 мм;

D2min = D2 + EI2 = 11,188 + 0 = 11,188 мм;

D1max = D1 + ES1 = 10,647 + 0,028 = 10,675 мм;

D1min = D1 + EI1 = 10,647 + 0,252 = 10,899 мм.

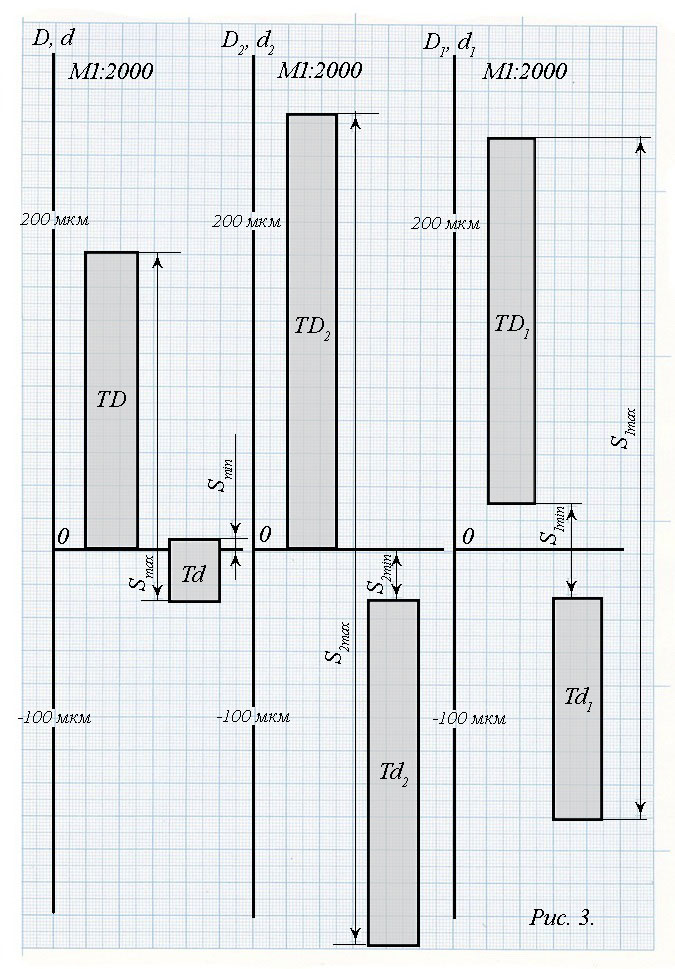

Зазоры в резьбовом соединении определим исходя из величины предельных диаметров:

Smax = Dmax - dmin = 12,180 - 11,972 = 0,208 мм;

Smin = Dmin - dmax = 12,000 - 12,00125 = -0,00125 мм (натяг);

S2max = D2max - d2min = 11,453 - 11,160 = 0,293 мм;

S2min = D2min - d2max = 11,188 - 10,948 = 0,240 мм;

S1max = D1max – d1min = 10,675 - 10,619 = 0,056 мм;

S1min = D1min – d1max = 10,899 - 10,487 = 0,412 мм.

По результатам расчета резьбового соединения строим графическое изображение полей допусков (см. рисунок 3) в масштабе 1:2000, и указываем на полях допусков значения предельных зазоров в соединении.

Задача 3

Головка цилиндров двигателя автомобилей ГАЗ-53А соединяется с направляющей втулкой клапанов. Отверстие головки цилиндров имеет размер Ø17+0,027 мм, а наружный диаметр втулки клапана Ø17  мм.

мм.

Определить:

1. Принятую систему данного соединения.

2. Посадку, основные отклонения и квалитеты отверстия и вала.

3. Верхние и нижние отклонения отверстия и вала.

4. Предельные размеры отверстия и вала.

5. Допуски на изготовление отверстия и вала (сначала подсчитать через их предельные размеры, а затем проверить через отклонения).

6. Предельные натяги или предельные зазоры данного соединения.

7. Допуск посадки (сначала подсчитать через натяги или зазоры, а затем проверить через допуски на изготовление отверстия и вала).

Выполнить графическое изображение полей допусков данного соединения в масштабе 1:1000, на котором показать их отклонения, предельные размеры и величины натяга или зазора.

Решение:

1. Поскольку нижнее отклонение отверстия равно 0, данное соединение выполнено в системе отверстия.

2. Исходя из того, что предельные отклонения от номинала у отверстия по всему интервалу допуска меньше отклонений от номинала у вала, делаем вывод, что посадка выполнена с гарантированным натягом.

Основное отклонение отверстия ES = 0,027 мм = 27 мкм соответствует 8 квалитету для данного нормального размера (интервал от 10 до 18 мм). Следовательно, отверстие выполнено в квалитете IT8, и на чертеже должно обозначаться Ø17Н8, либо как в условии задачи - Ø17+0,027.

По таблице полей допусков определяем, что вал, имеющий номинальный диаметр d = 17 мм (интервал от 10 до 18 мм) и заданные отклонения, соответствует полю допуска u8, которое имеет отклонения 60 мкм и 33 мкм.

В данной задаче приведена прессовая посадка обозначаемая Ø17Н8/u8.

3. Определяем предельные отклонения отверстия и вала.

Предельные отклонения отверстия:

верхнее - ES = +0,027 мм;

нижнее - EI = 0 мм;

Предельные отклонения вала:

верхнее - es = +0,060 мм;

нижнее - ei = +0,033 мм.

4. Определяем предельные размеры отверстия и вала.

Предельные размеры отверстия:

Dmax = 17,027 мм;

Dmin = 17,0 мм.

Предельные размеры вала:

dmax = 17,060 мм;

dmin = 17,033 мм.

5. Определяем допуски на изготовление отверстия и вала (сначала через их предельные размеры, а затем проверяем через отклонения).

TD = Dmax - Dmin = 17,027 – 17,0 = 0,027 мм = 27 мкм;

Td = dmax - dmin = 17,060 – 17.033 = 0,027 мм = 27 мкм.

Выполняем проверочный расчет через отклонения:

TD = ES – EI = 0,027 – 0 = 0,027 мм = 27 мкм;

Td = es – ei = 0,060 – 0,033 = 0,027 мм = 27 мкм.

Результаты расчетов совпали.

6. Определяем предельные натяги или предельные зазоры заданного соединения.

Данная посадка выполнена с гарантированным натягом, значит, зазоров в соединении нет. Определяем предельные натяги:

Nmax = es – EI = 0,060 – 0 = 0,060 мм = 60 мкм;

Nmin = ei – ES = 0,033 – 0,027 = 0,006 мм = 6 мкм.

7. Определяем допуск посадки (сначала определяем допуск через натяги или зазоры, а затем проверяем через допуски на изготовление отверстия и вала).

Поскольку посадка выполнена с гарантированным натягом, можно записать:

ТП = ТN = Nmax – Nmin = 0,060 – 0,006 = 0,054 мм = 54 мкм.

Выполняем проверочный расчет через допуски отверстия и вала:

ТП = TD + Td = 0,027 + 0,027 = 0,054 мм = 54 мкм.

Результаты расчетов совпали.

8. По результатам расчетов выполняем графическое изображение полей допусков данного соединения в масштабе 1:1000, на котором показываем их отклонения, предельные размеры и величины натягов (см. рис. 1 к задаче 3).

Задача 4

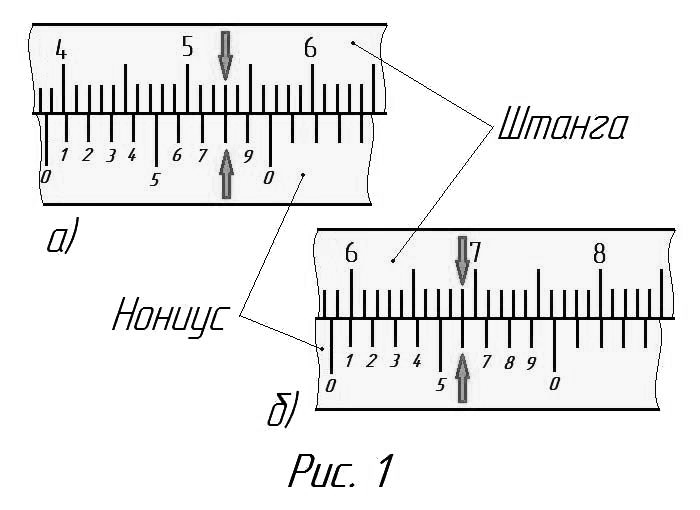

Определить размеры, показанные на двух рисунках штангенциркуля.

Требуется:

1. Указать метод (абсолютный или относительный) измерений размера детали штангенциркулем. Дать определение методу.

2. Выполнить расчет нониуса штангенциркуля при точности i = 0,1 мм и модуле φ = 2.

3. Указать пределы измерений всех выпускаемых штангенциркулей.

Решение:

1. Размеры деталей на рисунках, измеренные штангенциркулем:

а – 39,7 мм;

б – 61,4 мм.

2. Метод измерений. В данном случае измерение проводилось штангенциркулем, размер измерялся непосредственно с детали (или изделия), поэтому метод измерений является абсолютным.

Абсолютное измерение основано на прямых измерениях величины и/или использовании значения физической постоянной, например измерение размеров детали штангенциркулем или микрометром.

Относительное измерение основано на сравнении измеряемой величины с известным значением меры, например измерение отношения величины к одноименной величине, играющей роль единицы. Размер в этом случае определяется алгебраической суммой размера установленной меры и показаний прибора.

3. Выполнить расчет нониуса штангенциркуля при точности i = 0,1 мм и модуле

φ = 2.

Основной характеристикой при расчете нониуса является величины отсчета или точность нониуса i.

Сначала определяем число делений нониуса:

n = c/i = 1/0,1 = 10,

где c - интервал деления основной шкалы; с = 1 мм.

Интервал деления шкалы нониуса:

b = φc – i = 2×1 – 0,1 = 1,9,

где φ - модуль, натуральное число 1,2,3 …, служащее для увеличения интервала деления нониусной шкалы.

Определяем длину шкалы нониуса:

l = bn = (φc – i)n = 1,9×10 = 19 мм.

4. Указать пределы измерений всех выпускаемых штангенциркулей.

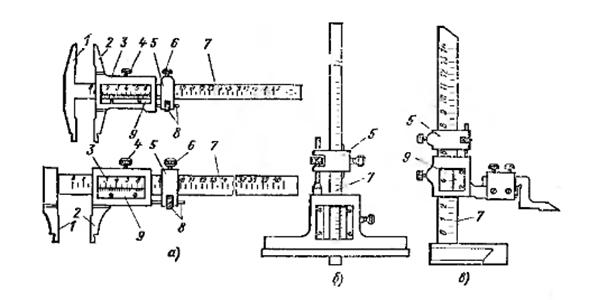

Штангенинструменты предназначены для определения абсолютных значений линейных размеров, а также для воспроизведения размеров деталей при разметке.

К штангенинструментам относятся:

· штангенциркули (рис.4.2,а);

· штангенглубинометры (рис.4.2, б);

· штангенрейсмусы (рис.4.2,в).

ГОСТ 166-73 предусматривается выпуск трех типов штангенциркулей: ШЦ-I с ценой деления 0,1мм; ШЦ-II с ценой деления 0,05мм и ШЦ-III с ценой деления 0,1мм и 0,05мм. Кроме того, на заводах используются ранее изготовленные штангенциркули с ценой деления 0,02 мм.

Основными частями штангенциркуля являются: шкала-линейка (штанга) с ценой деления 1 мм и перемещающаяся по линейке вспомогательная шкала-нониус. По нониусу отсчитывают десятые и сотые доли миллиметра. Наибольшее распространение получили нониусы с ценой деления 0,1, 0,05 и 0,02 мм.

Рис. 4.2.

Для отсчета с помощью нониуса сначала определяется по основной шкале целое число миллиметров перед нулевым значением нониуса. Затем добавляют к нему целое значение долей по нониусу в соответствии с тем, какой штрих шкалы нониуса ближе к штриху основной шкалы (см. рисунок 4.1). Так, например, на рис. 4.1, а – измеряемый размер равен 39,7 мм; а на рис.4.1, б – 61,4 мм.

Общее устройство штангенинструментов:

На основной линейке 7 (см. рис. 4.2) с неподвижными губками 1 перемещается рамка 3, с подвижными измерительными губками 2.

На основной линейке нанесены деления в миллиметрах, а на подвижной рамке 3 установлен нониус 9.

Для плавного перемещения рамки 3 по шкале-линейке 7 предусмотрено микрометрическое устройство, состоящее из хомутика 5, зажима 6 и гайки микрометрической подачи 8. На подвижной рамке 3 установлен стопорный винт 4.

Наружные размеры можно измерять верхними и нижними губками. Для измерения внутренних размеров предназначены нижние губки, для разметки – верхние.

Задания

Ответить на вопросы:

Методы и средства контроля и измерения углов. Угловые меры.