ОСНОВЫТЕХНОЛОГИИ ЧУГУНА И СТАЛИ

| Металл | Предел прочности при растяжении, МПа | Плотность, кг/м3 |

| Чугун | 100...600 | |

| Углеродистая сталь | 200...600 | |

| Легированная сталь | 500...1600 | |

| Алюминиевые сплавы | 100...300 | 2500...3000 |

| Титановые сплавы | до 1500 | 4500...5000 |

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10...15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100...200 раз прочность на изгиб и растяжение; поэтому, несмотря на то, что плотность стали-(7850 кг/м3) в 3 раза выше плотности бетона (2500 кг/м), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов (табл. выше).

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов (см. п. 7.10). Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Основной способ производства черных металлов — получение чугуна из руды и последующая его переработка в сталь. Для получения стали используют также металлолом. В последние годы начало развиваться непосредственное получение стали из железных руд.

Производство чугуна. Чугун получают в доменных печах высокотемпературной (до 1900 °С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаСО3) необходим для перевода в расплавленное состояние пустой породы (состоящей в основном из SiO2 и А12О3), содержащейся в руде, и золы от сжигания топлива. Эти компоненты, сплавляясь друг с другом, образуют доменный шлак, который представляет собой в основном смесь силикатов и алюминатов кальция.

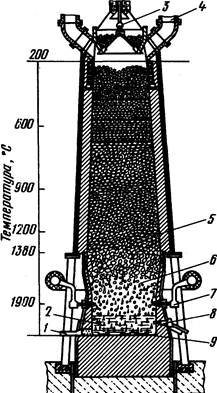

Рис. Схема доменной печи:

1 — летка для выпуска жидкого чугуна; 2— расплавленный шлак; 3 — загрузочное устройство; 4— газоотводная труба; 5—капли расплавленного чугуна; 6— капли шлакового расплава; 7 — фурма для подачи воздуха; 8— летка для выпуска расплавленного шлака; 9 — жидкий чугун

Доменная печь — очень большое инженерное сооружение. Полезный объем печи — 2000...3000 м3, а суточная производительность — 5000...7000 т. В печь (см. рис.) сверху через устройство 3 загружают шихту, а снизу через фурмы 7 подают воздух. По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях ограниченного доступа кислорода, образует СО, который, взаимодействуя с оксидами железа, восстанавливает их до чистого железа, окисляясь до СО2. Железо плавится и при этом растворяет в себе углерод (до 5 %), превращаясь в чугун. Расплавленный чугун 9 стекает в низ печи, а расплав шлака 2, как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают через летки 1 и 8 в ковш. На каждую тонну чугуна получается около 0,6 т огненно-жидкого шлака.

Доменный шлак — ценное сырье для получения строительных материалов: шлакопортландцемента, пористого заполнителя для бетонов — шлаковой пемзы, шлаковой ваты, шлакоситаллов и др.

Чугун главным образом (около 80 %) идет для производства стали, остальная часть чугуна используется для получения литых чугунных изделий.

В зависимости от состава различают белый и серый чугуны. Белый чугун твердый и прочный, содержит большое количество цементита; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Производство стали. Сталь получают из чугуна и железного металлолома и специальных добавок, в том числе и легирующих элементов, плавлением в мартеновских печах, конверторах или электрических печах. Выплавка стали — (сложный процесс, складывающийся из целого ряда химических реакций между сырьевой шихтой, добавками и топочными газами. Выплавленную сталь разливают на слитки или перерабатывают в заготовки методом непрерывной разливки.

Изготовление стальных изделий. Стальные слитки — полуфабрикат, изкоторого различными методами получают необходимые изделия. В основном применяют обработку стали давлением: металл под действием приложенной силы деформируется, сохраняя приобретенную форму. При обработке металла давлением практически нет отходов. Для облегчения обработки сталь часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее (распространенный метод обработки — прокатка; им обрабатывается более 70 % получаемой стали).

При прокатке стальной слиток пропускают между вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от. профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в основном в горячем состоянии. Сортамент стали горячего проката— сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля и др. При волочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка — обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка — разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

Свойства сталей

Плотность стали — 7850 кг/м3, что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 ±50 кг/м).

Прочностные и деформативные свойства стали обычно определяются испытанием стали на растяжение. Сталь, как и другие металлы, ведет себя как упруго-пластичный материал. Модуль упругости стали составляет 2,1 • 105 МПа.

Теплопроводность стали, как и всех металлов, очень высока и составляет около 70 Вт/(м • К), т. е. в 50...70 раз выше, чем у бетона.

Коэффициент линейного термического расширения стали составляет 10 • 10-6 К-1, т. е. практически равен КЛТР бетона.

Температура плавления стали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500... 1300°С (чугун с содержанием углерода 4,3 % плавится при 1150 °С).

Температуроустойчивость Небольшая потеря прочности наблюдается уже при нагреве выше 200 "С; после достижения температуры 500...600°С обычные стали становятся мягкими и резко теряют прочность. Поэтому стальные конструкции не огнестойки и их необходимо защищать от действия огня, например, оштукатуриванием цементными растворами.

Ответить на контрольные вопросы:

1.Из какого сырья получают чугун?

2. Как работает доменная печь?

3. Куда используется чугун?

4. Из чего получают сталь?

5. Из чего получают стальные изделия и какими методами?