Южно-Уральский государственный технический колледж

ЗАОЧНОЕ ОТДЕЛЕНИЕ

КОНТРОЛЬНАЯ РАБОТА

По дисциплине «Технологическое оборудование промышленных предприятий»

(наименование дисциплины)

Студента Гриднева Антона Станиславовича

(фамилия, имя, отчество)

Курс 3 группа зМО-387

Домашний адрес: г.Челябинск, пр. Комсомольский 24-36

Поступила «____»____________201__г.

Направлена Ористовой Т.В.

(Фамилия, имя, отчество преподавателя)

Проверена «____»_____________201__г.

Оценка____________________________

__________________________________

(подпись преподавателя)

Оценка за повторное рецензирование_______

__________________________________________________

(подпись преподавателя)

|

Вопрос №1. Поршневые компрессоры, принцип действия, классификация по различным признакам.

По способу передачи движения рабочим органам поршневые компрессоры подразделяются на две группы: с м е х а н и з м о м д в и ж е н и я (преимущественно кривошипно-шатунным) и с в о б о д н о – п о р ш н е в ы е. В свою очередь компрессоры первой группы можно разделить на обособленные и моноблочные.

Обособленный компрессор предназначен для привода от двигателя любого типа, соединенного непосредственно или через трансмиссию. Моноблочный компрессор с электрическим приводом отличается от обособленного тем, что ротор электродвигателя служит маховиком компрессора. Для этой цели предназначены двигатели, в которых статор и ротор меняются местами: наиболее массивная кольцевая часть электродвигателя служит ротором, а центральная — статором.

Компрессоры с кривошипно-шатунным механизмом, обособленные от двигателя, различаются по типам. Тип определяется расположением осей цилиндров в пространстве — вертикальным, горизонтальным, угловым. К угловому типу относят машины с вертикалыю-горнзонгальным (прямоугольный тип П) и с наклонным расположением цилиндров (V-образные, веерообразные).

Каждый тип компрессоров имеет свои достоинства. Гор и з о н т а л ь н ы й компрессор удобен для обслуживания и скрытого размещения аппаратуры и трубопроводов иод машиной; демонтаж коренного вала и шатуна проводится легче, чем в когл-прессорах других типов. Эти преимущества особенно важны для крупных стационарных компрессоров. Угловой тип — наилучший для компрессоров небольших размеров, в том числе предназначенных для передвижных компрессорных установок. Коленчатый вал таких компрессоров может быть уложен на подшипниках качения. При наклонном расположении цилиндров угловой компрессор компактен и удобен для монтажа. Основное преимущество вертикальных компрессоров — равномерный износ цилиндров и поршней вследствие меньшего давления поршней на стенки цилиндров благодаря равномерному распределению смазки и оседанию твердых частиц на торце поршня. Это преимущество особенно выявляется в компрессорах без смазки или с неполной смазкой цилиндров.

Компрессоры одного типа различаются числом рядов цилиндров (равным числу шатунов), расположением цилиндров и ступеней, конструкцией кривошипно-шатунного механизма, который может быть крейцкопфным или бескрейцкопфным. Это — признаки схемы компрессора, которая предопределяет конструкцию машины, ее массу, габариты и стоимость, а также экономичность в эксплуатации, надежность, удобство обслуживания и ремонта.

Поршневые компрессоры по принципу действия и устройству подобны поршневым насосам. В них при возвратно-поступательном движении поршней или плунжеров происходит циклическое наполнение рабочих камер и выталкивание порций перекачиваемого газа. Однако, характер рабочего процесса в компрессоре существенно иной, чем в насосе из-за значительной сжимаемости газа. По устройству эти машины также значительно различаются. По системам охлаждения цилиндров и их смазки поршневые компрессоры аналогичны поршневым ДВС. Некоторые детали этих машин аналогичны.

Процесс повышения давления газа, как и в динамических компрессорах, может осуществляться последовательно в нескольких камерах многоступенчатого компрессора, прерываясь для промежуточного охлаждения. В целях удешевления производства компрессоров их выпускают с унифицированными базами, представляющими собой

совокупность нормализованных механизмов движения, систем его смазки, а для моноблочных машин — также и привода. Модификации компрессоров с одной базой, рассчитанные на различные давления и объемные расходы газа на входе, имеющие одинаковую мощность и длину хода поршней, различаются размерами цилиндров и числом ступеней сжатия. Унификация выгодна и для эксплуатации машин, так как упрощаются их обслуживание и ремонт. Кроме того, можно модифицировать компрессор в процессе эксплуатации. Такая необходимость возникает, например, когда падает давление газа на приеме компрессорной станции газового промысла и в связи с увеличением необходимой  приходится снижать объем всасываемого газа.

приходится снижать объем всасываемого газа.

В обособленном кривошипном компрессоре наиболее полно представлены функциональные группы деталей и различные системы:

остов машины — рама, станина или картер; фонари; направляющие крейцкопфа;

группа механизма движения — коленчатый вал, коренные подшипники, шатуны, крейцкопфы, маховик;

цилиндровая группа — цилиндры, втулки цилиндров, крышки, узлы уплотнения штока (сальники);

поршневая г р у п п а — поршни, поршневые кольца, штоки;

группа распределения — клапаны;

система смазки — масляные насосы, фильтры, маслопроводы, холодильники для масла, маслоотделители и др.;

система охлаждения — промежуточные и концевой холодильники для сжимаемого газа, трубопроводы;

система регулирования — средства регулирования подачи компрессора (цилиндры дополнительных «мертвых» пространств, вспомогательные клапаны, трубопроводы);

группа установки машины — щит с приборами автоматизации, газопроводы, буферные емкости, воздушные фильтры, предохранительные клапаны, ограждение и др.

Неподвижные части компрессора, предназначенные для связи механизма движения и цилиндров, составляют остов машины.

Рама — деталь, в которой укладывается вал; станина — промежуточная часть вертикального компрессора, соединяющая раму с цилиндрами; фонарь — переходная деталь, посредством которой цилиндры могут присоединяться к станине. Фонарь имеет окна для доступа к сальнику. Рама и станина, объединенные в одну деталь, называются картером. Картеры применяются преимущественно в сочетании с подшипниками скольжения. Блок-картер включает в себя также цилиндр компрессора.

Цилиндры, рассчитанные на давление до 6 МПа, изготовляют из чугуна, на давление до 15 МПа — литыми из стали, а на более высокие давления — коваными из стали. Для воздушного охлаждения (при конечной температуре газа до 90° С) на внешней поверхности одностенного цилиндра предусмотрены ребра. При водяном охлаждении (температура газа выше 90° С) чугунные цилиндры отливают заодно с водяной рубашкой, а стальные цилиндры обычно изготовляются со съемным кожухом. Рабочую поверхность цилиндра шлифуют или хонингуют. По концам, менее подверженным износу, ее выполняют конической под углом 15°, чтобы предотвратить образование уступа.

В цилиндры вставляют втулки, отливаемые из перлитного чугуна с высокими антифрикционными свойствами. Втулки бывают двух типов — «сухого» и «мокрого». Втулки «мокрого» типа омываются охлаждающей водой.

Клапаны размещают в цилиндре или в его крышке. Оси клапанов расположены радиально, наклонно или параллельно оси цилиндра. Температура стенок цилиндра у нагнетательных и всасывающих клапанов различная, что приводит к деформации цилиндра и усилению его износа. При расположении клапанов в крышках достигается равномерный нагрев по всей окружности цилиндра. Однако для размещения клапанов в крышке не хватает пространства. При наклонном расположении клапанов в конических крышках удается разместить сравнительно большие клапаны при небольшом мертвом пространстве. В цилиндрах малого диаметра устанавливают комбинированные клапаны (в которых всасывающий и нагнетательный клапаны помещены в одном корпусе) или всасывающий клапан устраивают в поршне, а нагнетательный в крышке. Клапаны должны закрываться плотно и своевременно, оказывать малое аэродинамическое сопротивление, быть износоустойчивыми и прочными в условиях воздействия высоких температур и динамических нагрузок. В целях предельного снижения массы подвижных частей их изготовляют пластинчатыми. В зависимости от формы пластин и направления потока различают клапаны: кольцевые, ленточные, прямоточные, дисковые.

Сальники составляют из пакетов с самоуплотняющимися (под давлением газа) элементами.Число пакетов зависит от давления в цилиндре. В качестве уплотняющих элементов металлического сальника служат плоские кольца — замыкающее и уплотняющее. Каждое кольцо охвачено браслетной пружиной, создающей предварительное уплотнение между кольцами и поршневым штоком. При работе сальника уплотнение по штоку происходит благодаря избытку давления газа в камере над давлением в уплотняемом зазоре.Для дросселирования газа иногда устанавливают дополнительные кольца с небольшим зазором по штоку. Подвод масла в кольцевую камеру сальника обеспечивает его смазку, охлаждение, а также гидравлический затвор.

Их выполняют составными, сварными или сплошными из чугуна, стали и алюминия. Поршневые кольца изготовляют из высококачественного перлитного чугуна. Они бывают двух видов: уплотняющие и маслосъемные. Кольцо прижимается к цилиндру под действием разности давлений газа на внутренней и внешней цилиндрических поверхностях кольца, а также под действием сил упругости. На поршни малого диаметра кольца не могут быть надеты их расширением из-за недопустимых напряжений. В этом случае кольца составляют из нескольких частей и под них подкладывают кольцевые пружины (э с п а н д е р ы). Поршневые кольца выполняют также из пластмассы (такой же, как в сальниках); ввиду недостаточной их упругости под пластмассовые кольца помещают эспандеры.

Поршни выпускают открытыми (тронковыми), дисковыми и ступенчатыми. Их выполняют составными, сварными или сплошными из чугуна, стали и алюминия. Поршневые кольца изготовляют из высококачественного перлитного чугуна. Они бывают двух видов: уплотняющие и маслосъемные. Кольцо прижимается к цилиндру под действием разности давлений газа на внутренней и внешней цилиндрических поверхностях кольца, а также под действием сил упругости. На поршни малого диаметра кольца не могут быть надеты их расширением из-за недопустимых напряжений. В этом случае кольца составляют из нескольких частей и под них подкладывают кольцевые пружины (э с п а н д е р ы). Поршневые кольца выполняют также из пластмассы (такой же, как в сальниках); ввиду недостаточной их упругости под пластмассовые кольца помещают эспандеры.

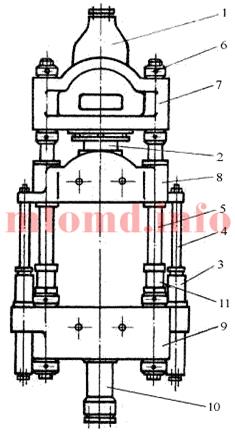

1 — станина; 2 — коленчатый пал; 3 — противовесы коленчатого вала; 4 — шатун; 5 — крейцкопф; 6 — направляющие крейцкопфа; 7 — цилиндр первой ступени; 8 — цилиндр второй ступени;.9 — поршень первой ступени; 10 — поршень второй ступени; 11 — клапан всасывающий; 12 — клапан нагнетательный; 13 — сальник; 14 — промежуточный холодильник; 15 — дополнительная полость; 16 — присоединительный клапан; 17 — маховик

Многие компрессоры предназначены для работы при постоянных давлениях всасывания и нагнетания. Но существуют области применения, в которых машины должны быть приспособлены к изменению давлений — закономерного, когда компрессоры предназначаются для работы в нескольких различных режимах с переходом от одних к другим, или же являющегося следствием нарушений в работе аппаратов и трубопроводов (засорения и т. п.), включенных в газовую сеть.

Во всех случаях важно, чтобы машины могли выполнять свои функции при ограничениях в располагаемой мощности, максимальном крутящем моменте, допускаемой нагрузке на поршневой шток и допускаемой конечной температуре. Для расчета загрузки машины по различным показателям, так же как и в других проточных машинах.

Вопрос № 2. Из каких основных узлов и деталей состоит гидравлический пресс, каково их назначение? Вычертите конструктивную схему пресса.

Гидравлический пресс - машина для обработки материалов давлением, приводимая в действие жидкостью, находящейся под высоким давлением.

Гидравлические прессы широко используются для получения формованных, вытянутых и гнутых деталей из листа, для холодной объемной штамповки, правки разнообразных изделий, пакетирования и брикетирования отходов.

Гидравлический пресс, как правило, совершает работу при относительно малых скоростях движения своих рабочих органов и жидкости в гидросистеме. Фундамент воспринимает только собственную массу пресса и незначительные динамические нагрузки, возникающие при его работе. Поэтому фундаменты гидравлических прессов значительно проще и дешевле, чем фундаменты молотов.

Регулируя давление в системе привода и число работающих цилиндров, можно регулировать усилие, развиваемое прессом. Можно также обеспечить сколь угодно длительную выдержку под давлением.

Меняя число работающих насосов, их производительность, можно регулировать скорость пресса в широких пределах.

В качестве рабочей жидкости используют водные эмульсии и масла.

Классификация:

-вертикальные прессы – с вертикальным расположением цилиндров

-горизонтальные прессы – с горизонтальным расположением цилиндров

Состоит из пресса, привода, системы управления и трубопровода. Пресс соединен трубопроводом через систему управления прессом с приводом, обеспечивающим подачу к прессу рабочей жидкости под определенным давлением.

Давление жидкости в рабочем цилиндре создает усилие на плунжере, которое передается подвижной поперечине. От нее усилие передается верхнему штампу и деформируемой заготовке. Нижний штамп опирается на нижнюю поперечину, которая с помощью колонн и гаек связана с верхней поперечиной. Для подъема верхней поперечины после окончания деформирования заготовки предусмотрены подъемные (обратные или возвратные) цилиндры.

Основные узлы и детали:

1. Станина – основной силовой элемент пресса, она воспринимает полную нагрузку, возникающую при его работе. Наиболее широко распространены колонные и двухстоечные конструкции.

2. Цилиндры и плунжеры

Цилиндр пресса - это резервуар высокого давления, в котором движется плунжер, связанный с подвижной поперечиной. Цилиндры - наиболее нагруженные элементы пресса, воспринимают давление рабочей жидкости.

Плунжер обычно перемещается внутри цилиндра в направляющей бронзовой втулке.

3. Уплотнения как подвижных соединений пресса (поршней, плунжеров, штоков), так и неподвижных (фланцев трубопроводов) служат для предотвращения утечек рабочей жидкости.

4. Гидросистемы прессов:

-привод пресса

-система управления

-трубопроводы

Насосный безаккумуляторный привод: скорость перемещения верхней поперечины не зависит от выполняемой операции, а зависит только от производительности насоса. Благодаря отсутствию аккумулятора вся установка имеет небольшие размеры, поэтому

насос с редуктором и электродвигателем устанавливают прямо на прессе. Применяют главным образом радиально-плунжерные насосы. Между насосом и цилиндрами пресса устанавливают аппараты управления, которые в нужный момент направляют поток масла либо в рабочие цилиндры, либо в обратные.

Насосный аккумуляторный привод: скорость подвижной поперечины не зависит от производительности насоса, а определяется сопротивлением заготовки и гидродинамикой привода.

Рабочие цилиндры пресса заполняют жидкостью низкого давления от наполнительнойсистемы, которая включает наполнительный бак, наполнительный клапан, трубопровод для соединения наполнительного бака с рабочими цилиндрами.

1 – цилиндр рабочий; 2 – плунжер; 3 – цилиндр возвратный; 4 – плунжер;

5 – колонна; 6 – гайка колонны; 7 – поперечина верхняя; 8 – поперечина подвижная;

9 – поперечина нижняя; 10 – гидроцилиндр выталкивателя; 11 – ограничитель хода

Вопрос № 3. Назовите основные типы котлов, объясните принципы их действия область применения. Вычертите схему котельной установки для получения электроэнергии, опишите ее работу.

Котлы различают по следующим признакам:

По назначению:

Энергетически е – вырабатывающие пар для паровых турбин; их отличает высокая

производительность, повышенные параметры пара.

Промышленные – вырабатывающие пар как для паровых турбин, так и для технологических нужд предприятия.

Отопительные – производящие пар для отопления промышленных,жилых и общественных зданий. К ним относятся и водогрейные котлы. Водогрейный котел – устройство, предназначенное для получения горячей воды с давлением выше атмосферного.

Котлы-утилизаторы - предназначены для получения пара или горячей воды за счет использования тепла вторичных энергетических ресурсов (ВЭР) при переработке отходов химических производств, бытового мусора и т.д.

Энерготехнологические – предназначены для получения пара за счет ВЭР и являющиеся неотъемлемой частью технологического процесса (например, содорегенерационные агрегаты)

По паропроизводительности котлы подразделяются на котлы малой производительности, котлы средней производительности, энергетические котлы и котлы большой паропроизводительности энергоблоков ТЭС.

По параметрам пара паровые котлы подразделяются на котлы, работающие на низком (0,88 МПа), среднем (1,36, 2,36 и 3,9 МПа), высоком (9,8 и 13,8 МПа), критическом (16 МПа), сверхкритическом (24 МПа) давлении. Достижения современной науки и техники в области получения новых конструкционных материалов и сталей позволили создать новые типы паровых котлов, работающих на суперсверхкритическом давлении (до 30 и более МПа).

Паровые котлы малой паропроизводительности (до 20 т/ч) выпускаются на низкое и среднее давление пара. Они получили значительное распространение и широко используются для технологических и хозяйственных нужд, входят в состав стационарных и передвижных котельно-отопительных установок.

Котлы средней производительности (до 100 т/ч) – это, как правило, котлы среднего давления с умеренной температурой перегретого пара (425–450°С) – широко используются в качестве источника технологического пара на промышленных предприятиях.

Энергетические паровые котлы выпускаются на среднее и высокое давление пара и имеют паропроизводительность от 100 до 640 т/ч. Эти котлы устанавливаются на небольших теплоэлектроцентралях и промышленных предприятиях и предназначаются для выработки электроэнергии, получения водяного пара или горячей воды для технологических нужд и нужд отопления.

Котлы энергоблоков ТЭС (КЭС и ТЭЦ) имеют паропроизводительность до 3600 т/ч и выпускаются на среднее, высокое, сверхкритическое и суперсверхкритическое давление пара. Они предназначены для обеспечения выработки электроэнергии и теплофикации населенных пунктов.

По типу топочного устройства можно выделить котлы, оснащенные слоевой топкой,

камерной топкой, циклонной топкой, вихревой топкой, топкой с кипящим слоем, специальными топками для сжигания специфических видов топлива. Котлы, оснащенные вихревыми топками и топками с кипящим слоем, в последнее время имеют множество модификаций и получают все более широкое распространение. Их преимущество перед котлами с камерными топками состоит в том, что они могут сжигать твердое топливо ухудшенного качества и широкую гамму промышленных и бытовых отходов. При этом для них не требуются системы пылеприготовления. Они имеют меньшую металлоемкость и более высокие экологические показатели.

По способу организации взаимного движения продуктов сгорания и рабочей среды котлы подразделяются на газотрубные и водотрубные. Водотрубные котлы в свою очередь выпускаются нескольких модификаций: барабанные с естественной циркуляцией, сепарационные (безбарабанные) с многократной принудительной циркуляцией и прямоточные котлы. В котлах с естественной циркуляцией циркуляция воды осуществляется за счет разностей ее плотности; для обеспечения принудительной циркуляции используются циркуляционные насосы, а движение среды в прямоточных котлах осуществляется за счет напора, развиваемого питательным насосом.

Отличительной чертой водотрубных барабанных котлов является наличие одного или нескольких барабанов с фиксированной границей раздела между паром и водой.

Важным шагом в развитии конструкций паровых котлов явилось изобретение прямоточных котлов. Прямоточные котлы не имеют барабана, в них вода, а затем пароводяная смесь и пар (называемые вместе рабочей средой) последовательно проходят все поверхности нагрева котла. В отличие от барабанного типа прямоточные котлы могут работать и при сверхкритическом давлении рабочей среды.

По типу тяги в газовоздушном тракте паровые котлы разделяются на котлы с уравновешенной тягой и наддувом. В котлах с уравновешенной тягой движение продуктов сгорания по газовоздушному тракту принудительное и осуществляется за счет совместной работы дымососа и дутьевого вентилятора. В котлах с наддувом сопротивление газового тракта в основном преодолевается работой компрессора.

По виду сжигаемого органического топлива паровые котлы разделяются на котлы, сжигающие твердое, жидкое, газообразное топливо, а также бытовые отходы, дрова, биомассу.

Котельная установка для получения электроэнергии.

Традиционная паросиловая установка состоит из двух основных участков:

- Участка подготовки теплоносителя (пара)

- Турбогенератора

а также ряда вспомогательных элементов, обеспечивающих стабильную и безопасную работу всей установки, как в автономном режиме, так и при подключении в общую сеть.

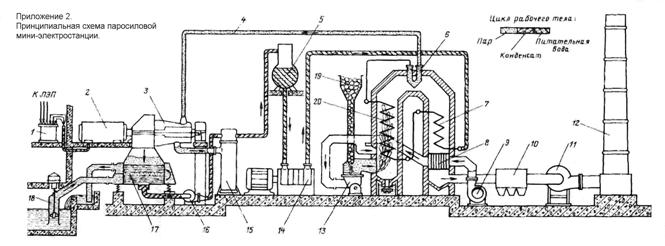

Принципиальная схема паросиловой установки на базе парового котла и паровой турбины.

Спецификация:

| 1. Трансформатор 2. Электрический генератор 3. Паровая турбина 4. Паропровод 5. Деаэратор 6. Пароперегреватель 7. Экономайзер 8. Воздухоподогреватель 9. Дутьевой вентилятор 10. Электрофильтры | 11. Дымосос 12. Дымовая труба 13. Мельница 14. Питательный насос 15. Регенеративный подогреватель 16. Конденсатный насос 17. Конденсатор пара 18. Циркуляционный насос 19. Бункер топлива 20. Трубы экранов топки |

ОПИСАНИЕ ТЕХНОЛОГИИ:

Топливо с топливного склада подаётся транспортёром в бункер 19. Из бункера топливо поступает в мельницу 13, в которой оно размалывается до пылевидного состояния. В мельницу непрерывно специальным дутьевым вентилятором 9 подаётся горячий воздух, нагреваемый в воздухоподогревателе 8. Горячий воздух смешивается с топливной пылью и через горелки котла подаётся в его топку - камеру, в которой происходит горение топлива.

Стены топки облицованы экранами 20 - трубами, к которым подаётся питательная вода из экономайзера 7. В экранах вода нагревается и испаряется, превращаясь в сухой насыщенный пар. На схеме изображён прямоточный котёл. Широкое распространение получили барабанные котлы (Е-4-1,4-250ОИ - двухбарабанный котёл) в экранах которых вода нагревается, а отделение пара от котловой воды происходит в барабане.

Далее сухой насыщенный пар поступает в пароперегреватель 6, в котором повышается его температура и, следовательно, потенциальная энергия.

Газообразные продукты сгорания топлива, отдав свою основную теплоту питательной воде, поступают на трубы экономайзера 7 и воздухоподогреватель 8, в которых они охлаждаются до температуры 140-1600 С и направляются с помощью дымососа 11 к дымовой трубе 12. В электрофильтрах 10 происходит улавливание сухой летучей золы.

Полученный на выходе установки пар поступает по паропроводу 4 к паровой турбине 3. Расширяясь в ней, пар вращает её ротор, соединённый с ротором электрического генератора 2, в обмотках которого образуется электрический ток. Ток поступает на обмотки трансформатора 1.

Пар, покидающий турбину 3, поступает в конденсатор 17 - теплообменник, по трубкам которого непрерывно протекает холодная вода, подаваемая циркуляционным насосом 18 из реки, водохранилища или специального охладительного устройства (градирни). Пар, поступающий из турбины в межтрубное пространство, конденсатора конденсируется и стекает вниз; образующийся конденсат конденсатным насосом 16 подаётся через регенеративный подогреватель 15 в деаэратор 5. В подогревателе 15 температура конденсата повышается за счёт теплоты пара, отбираемого из турбины. Это позволяет уменьшить расход топлива в котле и повысить экономичность электростанции. В деаэраторе происходит деаэрация - удаление из конденсата растворённых в нём газов. Одновременно бак деаэратора представляет собой ёмкость для питательной воды котла.

Из деаэратора питательная вода питательным насосом 14 подаётся в котёл. Таким образом замыкается технологический пароводяной цикл преобразования химической энергии топлива в механическую энергию вращения ротора турбоагрегата.