В настоящее время машиностроительная отрасль столкнулась с проблемой сокращения производства и расширением номенклатуры выпускаемых изделий. Повышение эффективности машиностроительного производства в современных условиях немыслимо без глубокой автоматизации широкономенклатурного производства на основе гибких технологий, обеспечивающих быстрый переход технологической системы на изготовлении новых деталей. При этом применение ГПС – основной путь интенсификации производства и повышения его эффективности.

Использование ГПС позволяет с относительно невысокими затратами изменять номенклатуру производимых изделий с одновременным сокращением затрат на технологическую подготовку производства, что обеспечивает существенное повышение коэффициента использования оборудования, а также увеличивает объем высококвалифицированного труда.

На принципе групповой технологии основаны технологии широкономенклатурного переналаживаемого производства – мелко- и среднесерийного, а в некоторых случаях даже единичного. В групповом технологическом процессе основным признаком объединения различных деталей в группы является общность обрабатываемых поверхностей, а также их сочетаний и обрабатывающего оборудования, используемого для изготовления детали или ее отдельных поверхностей.

Групповые технологии являются основой унификации технологических решений, повышая эффективность машиностроительного производства. Для реализации групповых технологий необходима классификация деталей и селекция их по конструктивным и технологическим признакам на основе унификацией конструктивно-технологических элементов (КТЭ) деталей.

Классификацию деталей производят с целью определения основных групп технологически однородных деталей, что обеспечивает их совместную обработку в групповом производстве. При проведении классификации деталей необходимо учитывать ряд признаков:

конструктивные признаки деталей в соответствии с классификатором ЕСКД; размеры деталей, их масса, материал, а также способ обработки и заготовки; число операций механической обработки в зависимости от точности и других

показателей, определяемых особенностью требований к детали [1].

Наиболее часто группирование деталей проводят по конструктивно- технологическим признакам, с выбором деталей-представителей (деталей-лидеров), имеющих большинство признаков деталей группы. Выбор наиболее часто проводят методом сопоставления запросов на группирование с перечислением признаков пер- вичной классификации в следующей последовательности:

1) выбирают совокупность деталей на уровне классов (например, тела вращения, получаемые механообработкой);

2) выбирают совокупность деталей на уровне подкласса (например, детали типа вала; классификация валов по комбинации поверхностей);

3) группирование деталей по размерам с определением областей с наибольшей плотностью распределения размеров;

4) определение границ областей размеров деталей, встречающихся наиболее часто.

В полученных таким образом группах необходимо выделить подгруппы с общими технологическими признаками. В каждой из таких подгрупп выбирается типовой

представитель (лидер) по критерию наибольшего количества операций технологического процесса (ТП). На следующем этапе выполняется укрупненное нормирование технологических операций изготовления типового представителя по соответствующей группе деталей. Далее укрупненно рассчитывается суммарная станкоемкость для каждой операции на соответствующую группу изделий с учетом годового выпуска деталей этой группы.

Технологические процессы, реализуемые с помощью ГПС, имеют ряд особенностей. Обычно обработку установочных поверхностей проводят на отдельных станках, установленных вне ГПС, так как данные операции достаточно трудно автоматизировать из-за того, что заготовки приходится устанавливать на предварительно необработанные поверхности, а дальнейшая обработка должна проходить при установке заготовок на чистовые базы с другой ориентацией. В некоторых случаях при необходимости вести обработку от черновых баз на всех принятых операциях необходимо использовать приспособления спутники. Кроме того, обработка черновых поверхностей приводит к повышенному изнашиванию инструмента, что требует частых подналадок (что нежелательно для ГПС).

Проектирование групповых ТП для обработки деталей в условиях ГПС начинается с проведения проверки конструкции детали на соответствие следующим требованиям:

деталь должна быть достаточно простой формы, что обеспечивает выполнение обработки относительно несложным инструментом при минимальном количестве рабочих ходов;

заготовка должна быть точной, что обеспечивает минимальную величину припусков на обработку и получение стабильных размеров;

поверхность, на которую устанавливается деталь для транспортирования, должна обеспечивать ее устойчивое положение при транспортировании без потери ориентации;

технологические базы, используемые для установки детали, должны обеспечивать стабильное базирование;

деталь должна быть достаточно жесткой для обеспечения требуемой точности обработки при оптимальных режимах резания;

технологический процесс должен проводиться по возможности без смены баз.

На первом этапе проектирования выбирают соответствующий метод для обработки каждой поверхности и определяют необходимое число переходов в зависимости от требуемых точности и качества поверхности; также следует предусматривать переходы для контроля и очистки заготовки и установочных элементов приспособлений от стружки [2]. Далее окончательно группируются переходы по станкам и уточняются режимы резания таким образом, чтобы число станков было минимальным с учетом заданной производительности.

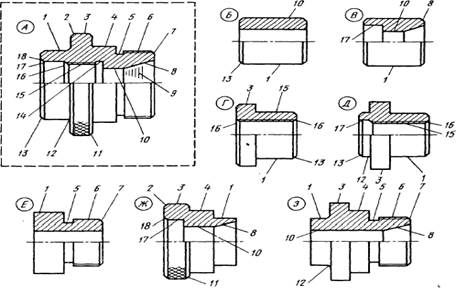

При разработке групповых ТП за основу берется комплексную деталь (рис. 1), для которой формируется обобщенный технологический маршрут. На его основе может быть получен ТП изготовления любой детали данной группы.

Рис. 1. Схема образования комплексной детали (цифрами обозначены номера поверхностей)

На рис. 1 буквой А обозначена комплексная деталь, состоящая из ряда элементарных поверхностей (1–18), буквами Б, В, Г и т. д. – ряд деталей (представителей группы), которые состоят из конкретных элементарных поверхностей в различной комбинации. Между элементарными поверхностями и деталями группы устанавливают соответствие с помощью матрицы, в которой ставится 1, если i -я деталь содержит j -ю элементарную поверхность, и 0

– в противном случае.

Комплексной детали А ставится в соответствие строка матрицы, состоящая из m элементов, где m – число элементарных поверхностей, определяющих количество различных конструкторско-технологических элементов деталей группы. В данном случае строка записывается в виде: а = (1, 1,..., 1) – всего 18 позиций. Если с единичными элементами строки связать логические функции, описывающие свойства поверхностей и отношения между ними, то получается математическая модель (ММ) группы деталей, которую удобно применять при решении задач, связанных с

разработкой ТП на ЭВМ. При адресации новой детали З к группе необходимо проверить, все ли элементарные поверхности детали З имеются в комплексной.

Задачи структурного синтеза при автоматизированном технологическом проектировании зависят от уровня сложности. В наиболее простых задачах синтеза (первого уровня сложности) задается структура ТП или его элементов (операции, перехода). В этом случае часто используют таблицы применяемости (табличные модели).

Матрица таблицы решений

Для полного перебора вариантов структуры из конечного множества необходимо задавать перечень всех элементов этого множества (второй уровень сложности структурного синтеза). Такой перечень создается в виде каталога типовых вариантов структуры, например, типовых технологических маршрутов. Тогда для данного класса (группы, подгруппы или вида) деталей устанавливается так называемый обобщенный маршрут (обобщенная структура) обработки. Он включает перечень операций обработки, характерный для определенного класса, подкласса или группы деталей. Перечень является упорядоченным и представляет собой множество существующих индивидуальных маршрутов.

При третьем уровне сложности структурного синтеза решаются задачи выбора варианта структуры во множестве с большим, но конечным результатом известных вариантов. Для решения таких задач используют алгоритмы направленного перебора (например, алгоритмы дискретного линейного программирования); алгоритмы последо- вательные, итерационные и др.; сведение задачи к полному перебору путем ограничения области поиска на стадии формирования исходных данных. Например, оптимизация плана обработки поверхности представляет задачу структурного синтеза, когда выбор варианта плана происходит во множестве с большим, но конечным числом известных вариантов.

Сначала объект проектирования подвергается декомпозиции на элементы – обрабатываемые поверхности, которые классифицируют с помощью эвристических правил по уровням конструктивно-технологической структуры детали. Предлагаемые уровни структуры детали определяют потенциальные возможности объединения поверхностей для их совместной обработки.

Далее множество поверхностей разбивается на ряд подмножеств – комплекты. В комплект объединяют поверхности, которые можно обработать при одном виде движения детали и одних технологических базах. Затем полученные подмножества разбиваются на группы-комплексы соответственно расположению по сторонам детали, а в результате последующей классификации по форме, размерам поверхностей и взаимному расположению – на подгруппы-совокупности, комбинации и отдельные поверхности.

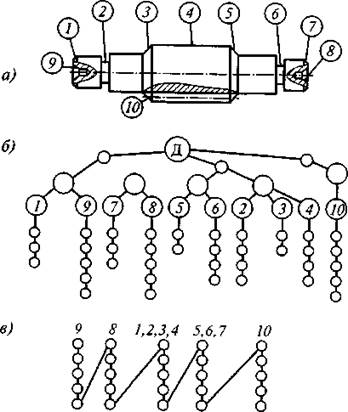

По результатам проведенной классификации структуры детали можно представить в виде граф-дерева D = (S, r), где вершины – элементы предполагаемых структурных уров- ней, а ребра – отношения порядка между ними типа «выполнить решение» (рис. 2).

Рис. 2. Пример определения конструктивно-технологической структуры детали

В результате проведенных операций формируется исходная предполагаемая структура ТП, содержащая всю необходимую и достаточную информацию для осуществления процесса отображения предполагаемой структуры на множестве проект- ных решений (рис. 3), которая служит объектом оптимизации при проектировании реальной структуры ТП, так как реальная последовательность обработки может отличаться от предполагаемой. Это отличие является функцией решений в процессе проектирования и может принимать формы концентрации и совмещения в пространстве и времени процессов получения отдельных поверхностей.

Рис. 3. Синтез укрупненного маршрута обработки: деталь (а); конструктивно- технологическая структура детали (б); функциональная структура маршрута (в)

Создание групповых процессов изготовления деталей может базироваться на различных методах группирования деталей. При этом необходимо учитывать назначение, конструкцию, точность размеров и шероховатость обрабатываемых поверхностей, общность решения основных технологических задач, сходство маршрутов обработки, однородность заготовок, объем выпуска и др.

Гибкие производственные системы и групповые технологии обеспечивают снижение затрат в широкономенклатурном производстве за счет оптимизации процесса подготовки производства, уменьшения времени на переналадку оборудования, замену технологической оснастки и инструментов. Применение групповых технологий позволяет использовать современное высокотехнологичное оборудование при изготовлении деталей широкой номенклатуры с невысокой серийностью, что обеспечивает высокую эффективность в условиях мелкосерийного и даже единичного производства.

В настоящее время в условиях сложной экономической ситуации, когда объем машиностроительного производства снижается и растут издержки при использовании типовых решений, применение групповых технологий обеспечивает высокую эффективность изготовления и требуемое качество продукции.

ЗАКЛЮЧЕНИЕ

Автоматизация – одно из направлений научно-технического прогресса, находит выражение в применении саморегулирующих технических средств, экономико-математических методов и систем управления, освобождающих человека полностью от непосредственного участия в процессах получения, преобразования, передачи и использования энергии, материалов или информации. В машиностроении преобладают серийное и единичное производства, требующие частой переналадки оборудования. Применение обычных автоматических линий в таких производствах малоэффективно. Основу комплексной механизации здесь составляют групповая технология, станки с ЧПУ, промышленные роботы, автоматические транспортно-складирующие системы. На их базе с применением координирующих компьютеров создаются быстропереналаживаемые автоматизированные комплексы, называемые гибкими производственными системами (ГПС).

Гибкие производственные системы и групповые технологии обеспечивают снижение затрат в широкономенклатурном производстве за счет оптимизации процесса подготовки производства, уменьшения времени на переналадку оборудования, замену технологической оснастки и инструментов. Применение групповых технологий позволяет использовать современное высокотехнологичное оборудование при изготовлении деталей широкой номенклатуры с невысокой серийностью, что обеспечивает

высокую эффективность в условиях мелкосерийного и даже единичного производства.

В настоящее время в условиях сложной экономической ситуации, когда объем машиностроительного производства снижается и растут издержки при использовании типовых решений, применение групповых технологий обеспечивает высокую эффективность изготовления и требуемое качество продукции.

СПИСОК ЛИТЕРАТУРЫ

1. Технологические процессы в производстве: учебник для студентов высших учебных заведений / Под ред. В.А. Вагнера. - Барнаул: Изд-во АлтГТУ, 2006 - 592 с.

2. Автоматизация технологических процессов и системы автоматического управления (ССУЗ) / И.Ф. Бородин. - М.: КолосС, 2006. - 352 c.

3. Полетаева, Е.В. Логические концепты и их роль при построении базы знаний в области машиностроения / Е.В. Полетаева, И.В. Горлов // Вестник Тверского государственного технического университета. Тверь, 2007. Вып. 10. С. 97–102.

4. Полетаева, Е.В. Закономерности терминологической системы предметной области машиностроения на основе концептуальной терминологии / Е.В. Полетаева // Вестник Тверского государственного технического университета. Тверь, 2007. Вып. 10. С. 102–106.

5. «Технологические основы гибких производственных систем» Медведев, В.П. Вороненко, В.Н. Брюханов.