Тонкостенные

Сосуды и аппараты

§ 1.1. Основные положения

Сосуды и аппараты, применяемые в химической, нефтехимической, нефтеперерабатывающих, газовой, пищевой и смежных отраслях промышленности, принято считать тонкостенными, если толщина их стенки не превышает 10 % внутреннего диаметра. Такие сосуды и аппараты эксплуатируются обычно при давлении не более 10 Мпа.

Основным узлом сосуда и аппарата является корпус, который определяет его форму, размеры, объем, производительность и стоимость. Корпус изолирует обрабатываемую среду, подвергаясь ее химическому воздействию и воспринимая при этом механические и тепловые нагрузки. Следовательно, надежность работы аппарата во многом зависит от надежности его корпуса.

Корпуса аппаратов состоят из пластинок и оболочек различной конфигурации, соединенных друг с другом как неразъемными (сварными, паяными), так и разъемными (фланцевыми и др.) соединениями. Корпуса работают чаще всего в условиях статических нагрузок под внутренним избыточным давлением, вакуумом или наружным избыточным давлением, а также при действии осевых или поперечных усилий и изгибающих моментов.

Рабочее давление р – максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и без учета допустимого кратковременного повышения или другого предохранительного устройства [7].

Расчетное давление рр определяется [1] по формуле

где рГ – гидростатическое давление среды. Если (рГ / р) 100 % ≤ 5 %, то рр = р

Для литых стальных сосудов и аппаратов, работающих при давлении, не превышающем 0,2 МПа, расчетное давление следует [11] принимать равным 0,2 МПа.

Пробное давление рн – максимальное избыточное давление, создаваемое при гидравлических (пневматических) испытаниях. Его величина регламентирована Госгортехнадзором [20] и указана в табл. 1.1. При этом сосудов и их элементов, работающих при отрицательной температуре, рн принимается таким же, как при температуре 20 0С, а для сосудов, работающих при температуре стенке от +200 до +400 0С, рн не должна превышать р более чем в 1,5 раза, а при температуре свыше +400 – более чем в 2 раза.

Для сосудов высотой более 8 м пробное давление следует принимать с учетом гидростатического давления в рабочих условиях, т.е. рн определяют по табл. 1.1, где вместо р принимают рр.

Таблица 1.1

Условия проведения гидравлических испытаний

| Сосуды | Рабочее давление р, МПа | Пробное давление ри, МПа |

| Все, кроме литых | <0,5 |

|

| ≥0,5 |

| |

| Литые | Независимо от давления |

|

Примечание,  - допускаемые напряжения для материала сосудов или его элементов соответственно при температуре 20 оС и рабочей температуре - допускаемые напряжения для материала сосудов или его элементов соответственно при температуре 20 оС и рабочей температуре

|

Аппараты, работающие под вакуумом, обычно испытывают [11, 20] внутренним избыточным давлением на 0,2 Мпа.

Расчетная температура стенки t определяется на основании тепловых расчетов или результатов испытания. В случае невозможности проведения расчетов и испытаний [7]: при положительных температурах t = max (tc; 20оС), где tc – наибольшая температура среды; при отрицательных температурах t = 20оС

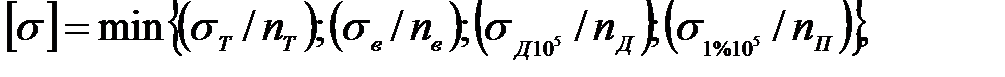

Допускаемое напряжение при статических однократных [2] нагрузках [7]:

для рабочего состояния  ,

,  - нормативное допускаемое напряжение при расчетной температуре;

- нормативное допускаемое напряжение при расчетной температуре;  - поправочный коэффициент, учитывающий вид заготовки (см. с. 10);

- поправочный коэффициент, учитывающий вид заготовки (см. с. 10);

при испытаниях: гидравлических -  ; пневматических -

; пневматических -  , где

, где  - минимальное значение предела текучести при температуре +20 оС (см. в приложении табл. I-VI).

- минимальное значение предела текучести при температуре +20 оС (см. в приложении табл. I-VI).

Нормативное допускаемое напряжение для углеродистых и низколегированных сталей приведено в табл. 1.2, для теплостойких и кислотостойких сталей – в табл. 1.3, для алюминиевых сплавов – в табл. 1.4, для меди и ее сплавов – в табл. 1.5, для титановых сплавов – в табл. 1.6. Для марок сталей, не указанных в табл. 1.2 и 1.3, нормативное допускаемое напряжение определяют по формуле

где  - минимальное значение предела текучести при расчетной температуре;

- минимальное значение предела текучести при расчетной температуре;  - минимальное значение временного сопротивления (предела прочности) при расчетной температуре;

- минимальное значение временного сопротивления (предела прочности) при расчетной температуре;  - среднее значение предела длительной прочности за 105 ч при расчетной температуре;

- среднее значение предела длительной прочности за 105 ч при расчетной температуре;  - средний 1 %-ный предел ползучести за 105 ч при расчетной температуре; nT, nB, nД, nП – коэффициенты запаса прочности по пределам соответственно текучести, прочности, длительной прочности и ползучести, nT = 1,5; nB = 2,4; nД = 1,5; nП = 1.

- средний 1 %-ный предел ползучести за 105 ч при расчетной температуре; nT, nB, nД, nП – коэффициенты запаса прочности по пределам соответственно текучести, прочности, длительной прочности и ползучести, nT = 1,5; nB = 2,4; nД = 1,5; nП = 1.

Значения поправочного коэффициента η в зависимости от вида заготовки следующие:

Листовой прокат................................... 1,0

Отливки, подвергающиеся индивидуальному контролю

неразрушающими методами.......................... 0,8

Отливки, не подвергающиеся индивидуальному контролю 0,7

Расчетные значения модуля продольной упругости Е в зависимости от температуры для углеродистых и легированных сталей, алюминиевых, медных и титановых сплавов приведены в приложении, табл VII-X.

Коэффициент прочности сварных и паяных соединений φ характеризует прочность соединения в сравнении с прочностью основного металла.

Значения φ в зависимости от конструкции и способа соединения (при длине контролируемых швов, составляющей 100%) для стальных, алюминиевых, медных и титановых аппаратов приведены соответственно в табл. 1.7-1.10.

Прибавка к расчетным толщинам конструктивных элементов определяется по формуле

где  - прибавка для компенсации коррозии и эрозии;

- прибавка для компенсации коррозии и эрозии;  - прибавка для компенсации минусового допуска;

- прибавка для компенсации минусового допуска;  - технологическая прибавка.

- технологическая прибавка.

Прибавка для компенсации коррозии и эрозии

где  - прибавка для компенсации эрозии; П – проницаемость среды в материал (скорость коррозии);

- прибавка для компенсации эрозии; П – проницаемость среды в материал (скорость коррозии);  - срок службы аппарата.

- срок службы аппарата.

При двустороннем контакте с коррозионной (эрозионной) средой прибавка  соответственно увеличивается. Для изготовления химического оборудования применяют материалы, у которых скорость коррозии П ≤ 0,1 мм/год.

соответственно увеличивается. Для изготовления химического оборудования применяют материалы, у которых скорость коррозии П ≤ 0,1 мм/год.

[1] Если при полном открытии предохранительного устройства давление в аппарате рmzx > 1,1 р, то рр = 0,9 рmzx

[2] Если количество циклов нагружения не превышает 103, то нагрузка в расчетах на прочность условно считается однократной. При определении числа циклов нагружения не учитывается колебания нагрузки в пределах 15% от расчетной.