Эти потери составляют:

qFeп =10-5*Vг*Feп*qп

где:

Feп =75% -содержание железа в пыли, qп =100г/м^3 - содержание пыли в газе.

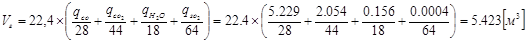

Объем газа находим по формуле:

Масса железа теряемая с пылью:

qFeп =10-5*5,423* 75*100=0,407кг

Принимаем:

qмл =0,989кг - масса ржавчины (окалины) и мусора в ломе

qмшл =0,8кг - масса миксерного шлака и определяем выход жидкой стали

qм1=(qмзав+qFeвосст)-(qFeок+qSD[S]+qкор+qвыб+qFeп+qмл+qм.шл)

qм1=100+0,798-1,99-3,751-0,44-2-0,407-0,989-0,8=90,421кг

2.11 Остаточное содержание примесей в металле

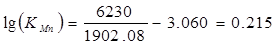

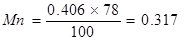

Остаточное содержание марганца в металле находим как:

где:

SMn =[Mn]ших + 0,775 * SMnOдр

тогда:

Т =tгот + 273 =1629,08+ 273 =1902,08°К

SMn =0,65+0,775*0,064=0,7кг

КMn=1.641

КMn=1.641

Остаточное содержание фосфора в металле:

принимаем:

aр1 =60

тогда:

SP=0,123+0,437*0,011=0,128кг

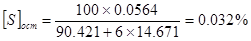

Остаточное содержание серы в металле:

принимаем:

as1 = 6

DSгф =0,075*0,048=0,0036кг

SS=0,048+0,012-0,0036=0,0564кг

2.12 Расчет количеств удаляемых примесей из металла

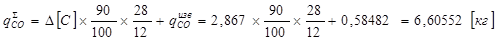

D[C] =[C]ших-0,904*[C]=2,981-0,904*0,126=2,867кг

D[Si]=[Si]ших-0,904*[Si]=0,639-0,904*0=0,639кг

D[Mn]=[Mn]ших-0,904*[Mn]=0,65-0,904*0,175=0,492кг

D[P]=[P]ших-0,904*[P]=0,123-0,904*0,0326=0,094кг

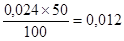

D[S]=[S]ших-0,904*[S]=0,048-0,904*0,0266=0,024кг

всего:qSD[S]=4,116кг

2.13 Расход дутья и продолжительности продувки

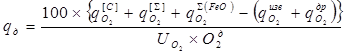

Расход кислородного дутья на основе рафинирования определяем как:

где: О2д=99,5% - содержание кислорода в дутье

UO2 =0,9- коэффициент усвоения кислорода дутья ванной

Значения остальных величин определяем предварительным расчетом.

Расход кислорода на окисление углерода находим по формуле:

qO2[C] =ac * D[C]

где: ac=1,46кг

тогда:

qO2[C]=1,46*2,867=4,186кг

qO2[S]=1,14*[Si]+0,29*[Mn]+1,29*[P]=1,14*0,639+0,29*0,492+1,29*

*0,094=0,992кг

Расход кислорода на образование оксидов железа шлака составит:

qO2S[FeO] =10-4 * qшл * {30 * (Fe2O3) + 22,2 * (FeO)}

следовательно:

qO2S[FeO]=10-4*14,671*(30*6,71284+22,2*13,4331)=0,733кг

В окислительных процессах участвует также кислород извести в виде СО2, количество которого определяем по зависимости:

qО2изв=36,4 * 10-4 * qизв * r * (CO2)

следовательно:

qО2изв=36,4 * 10-4 *8,357* 0,8 *9=0,219кг

Поступление кислорода в ванну из других источников определим как:

qО2др=10-2 * (30 * qFe2O3др + 22,2 * qFeOдр)

следовательно:

qО2др =10-2 * (30 *0,896+ 22,2 *0,219) =0,317кг

тогда расход дутья составит:

Vд =7 * qд =7 *6,002=42,014 м3/т

Определим теперь продолжительность продувки:

Принимаем интенсивность продувки iO2 =4м3/т*мин

2.14 Масса металла в конце продувки

qFeок =qFeO *0,78 + qFe2O3 * 0,7 =1,761* 0,78 +0,88* 0,7 =1,99кг

Тогда масса металла составит:

qм=(100+qFeвосст)-(qFeок+qSD[S]+qкор+qвыб+qFeл+qлм+qмшл)

qм=(100+0,798)-(1,99+3,751+0,44+2+0,407+0,989+0,8)=90,421кг

2.15 Материальный баланс

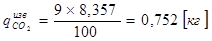

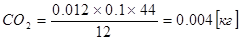

Для расчета материального баланса находим количества СО, СО2 и N2 в отходящих газах:

qN2 =10-2*qд*N2д

N2д =0,5%

qN2 =10-2 *6,002*0,5=0,03кг

Количество газа выделяемого неметаллической шихтой

qСО2 =0,752+0,167=0,919кг

Общее количество газа

qСО2 =0,919+2,09=3,009кг

Баланс сводим в таблицу

| Задано | Получено | |||

| наименование статьи | количество, кг | наименование статьи | количество, кг | |

| чугун | 75,173 | металл | 90,421 | |

| лом | 24,827 | шлак | 14,671 | |

| известь | 8,357 | выбросы металла | ||

| окатыши | 0,3 | корольки железа в шлаке | 0,44 | |

| дутье кислородное | 6,002 | потери металла с пылью | 0,407 | |

| футеровка | Газы | СО | 5,32 | |

| боксит | 0,8 | СО2 | 3,009 | |

| Н2О | 0,156 | |||

| SO2 | 0,0036 | |||

| N2 | 0,03 | |||

| Итого | 116,459 | Итого | 116,4576 |

невязка:

2.16 Температура металла в конце продувки

Из уравнения теплового баланса находим:

где:

QприхS- полный приход тепла кДж

Qрасх1- все статьи расхода тепла, кроме нагрева металла и шлака, кДж

Определяем полный приход тепла:

QприхS =Qчугфиз + Q[S]хим + Q(SFeO)обр + Qшо + Qм.шлфиз + QСОдож [кДж]

Qчугфиз=(qчуг-qм.шл)*(6,19+0,88*tчуг)=74,373*(6,19+0,88*1300)=85543,1

Q[S]хим =14770*D[C]+29970*D[Si]+7000*D[Mn]+21730*D[P]

Q[S]хим =14770*2,867+29970*0,639+7000*0,492+21730*0,094=66983кДж

Q(SFeO)обр=10-2*qшл*[3707*(FeO)+5278*(Fe2O3)]

Q(SFeO)обр=10-2*14,671*[3707*13,4331+5278*6,71284]=12503,6кДж

Qшо =qшл * [6,28(CaO) + 14,64(SiO2) + 41,84(P2O5)]

Qшо=14,671*(6,28*57,2544+14,64*17,4637+41,84*1,599)=10007,5кДж

Qм.шлфиз =(1,463*tчуг-585)*qм.шл =(1,463*1300-585)*0,8=1053,52кДж

QСОдож=10100 * qCOS *UCO * Z =10100 *6,60552*0,195*0,795=10342,6кДж

Итого полный приход тепла:

QприхS =85543,1+66983+12503,6+10007,5+1053,52+10342,6=186433кДж

Определяем далее расход тепла

QрасхS =Qг + Q(SFeO)разл + Q(Н2О)исп + Qкарбразл + QFeг + QМвыб + Qпот

где:

Qг = QCO + QCO2 + QN2

Qг =(1,32*1500-220)*(5,32+3,009+0,03)=14711,8кДж

Тепло затраченное на полное разложение оксидов железа, составит:

Q(SFeO)разл=5278*qFe2O3+3707*qFeO=5278*0,896+3707*0,219=5540,92кДж

QH2Oисп=(2485+1,88*tсрг)*qH2O=(2485+1,88*1500)*0,156=827,58кДж

Qкарбразл =40,38 * qизвСО2 =40,38 *8,357*9=3037,1кДж

QFeг=(23+0,69*tсрг)*qFeп=(23+0,69*1500)*0,407=430,606кДж

Qмвыб=(54,8+0,84*tм)*qмвыб=(54,8+0,84*1629,08)*2=2846,45кДж

Потери тепла составляют в среднем 2 - 4% от суммарного прихода. Если принять потери тепла равными 2,729%, то получим:

Qпот =0,02729 * QприхS =0,02729*186433=5087,77кДж

Таким образом суммарный расход тепла составит:

QрасхS =32482,3кДж

Определяем температуру металла:

заданная температура металла =1629,08°С

Составим теперь тепловой баланс плавки.

Недостающие статьи теплового баланса определяются как:

Qмфиз= Нмфиз * qм =(54,8+0,8*1629,09) *90,421=122798кДж

| Qшлфиз= Ншлфиз * qшл =(2,09*1629,09- 1379) *14,671=29720,4кДж Приход | кДж | % | Расход | кДж | % |

| физическое тепло чугуна | 85543,1 | 45,884 | физическое тепло металла | 66,3771 | |

| физическое тепло миксерного шлака | 1053,52 | 0,56509 | физическое тепло шлака | 29720,4 | 16,065 |

| химическое тепло от окисления прим | 35,9287 | физическое тепло отходящих газов | 14711,8 | 7,95231 | |

| тепло окисления железа | 12503,6 | 6,70675 | разложение оксидов железа | 5540,92 | 2,99508 |

| тепло шлакообразования | 10007,5 | 5,36787 | тепло испарения влаги | 827,58 | 0,44734 |

| тепло дожигания СО | 10342,6 | 5,54762 | тепло на разложение карбонатов | 3037,1 | 1,64167 |

| тепло железа, уносимое газом | 430,606 | 0,23276 | |||

| тепло выбросов (металла, шлака) | 2846,45 | 1,53862 | |||

| тепловые потери | 5087,77 | 2,75013 | |||

| Итого | Итого |

Невязка:

Раскисление металла

Материал - ферромарганец Mn3 (C=6,00: Si=1.0: Mn=78.0: P=0.3: S=0.02: Fe=14.68).

Способ раскисления - в ковше

Определяем расход ферромарганца:

Задаемся [Mn]гот =0,45%

UMn =30%

и находим:

Определяем угар и усвоение ферромарганца:

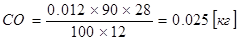

Углерод

; окисляется

; окисляется

остается 0,012 где 50 % составляет количество углерода, выделившееся за время выпуска.

Кремний

; окисляется

; окисляется  остается 0. Принимаем что кремний окисляется полностью.

остается 0. Принимаем что кремний окисляется полностью.

Марганец

; окисляется

; окисляется  остается 0,2219 где 30 % составляет количество марганца, окислившееся за время выпуска стали.

остается 0,2219 где 30 % составляет количество марганца, окислившееся за время выпуска стали.

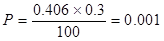

Фосфор

; окисляется 0, т.е. весь фосфор остается в

; окисляется 0, т.е. весь фосфор остается в

металле.

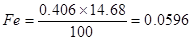

Железо

; не окисляется, остается в металле.

; не окисляется, остается в металле.

Количество образовавшихся оксидов из ферромарганца.

Sферокс =0,161кг

Sферокс =0,161кг

Sэлем.мфер =0,295кг

Sэлем.мфер =0,295кг

Sэл.окфер =0,111кг

Sэл.окфер =0,111кг

Sэлемфер =0,406кг

Sэлемфер =0,406кг

Количество кислорода из воздуха на окисление элементов ферромарганца:

qO2 = Sферокс -Sэл.окфер =0,161-0,111=0,05кг

2.18 Масса и состав металла после раскисления

Перед раскислением: qм =90,421кг

Вносится ферромарганцем: mFeMn =0,295кг

Готовой стали:

qмгот =90,421+0,295=90,716кг

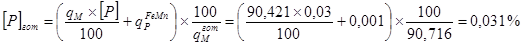

Состав металла после раскисления, %: