«High-tech» текстильные материалы технического и бытового назначения Текстиль – важнейший приоритет культуры, объект удовлетворения потребностей человека и важнейшая компонента наукоемких технологий, необходимых для решения прикладных программ, важных для безопасного развития общества, решения научно-техни-ческих проблем.

Главенствующая роль в развитии текстиля, принадлежит химии полимеров. История текстиля в XX в. – это история химии.В 30–40 годы XX в. были сделаны первые технологические открытия: новые виды химических волокон (вискозное, полиамидное) с уникальными новыми возможностями по формированию свойств готовой

продукции. Сейчас произошел новый виток развития этой наукоемкой отрасли. С точки зрения науки, текстиль – сложный наукоемкий продукт. На пороге XXI в. посредством текстиля инженерная мысль стала решать почти все человеческие и технические проблемы. Среди главных из них:

• функциональная одежда (с эффектом сухого белья, защитная от воздействий критических температур, огня, влаги, ветра, механических воздействий (прокол, износ), от микроорганизмов, от москитов, с компрессионным эффектом и т.п.), защита от техногенных воздействий: физических, электрических, магнитных и биологических (скопления микроорганизмов);

• «геотекстиль» – текстильные полотна для защиты от эрозии почв; дренаж, формирование искусственного ландшафта (набережные, дамбы); дорожное строительство;

• сельскохозяйственные проблемы (защита урожая от птиц, града,

затаривания продукции);

• обивочные материалы (салоны автомобилей, космическая техника), дублированные, подкладки для искусственной кожи; звуко и теплоизоляция, герметизация салона;

• композиты (наполнители пластмасс);

• защитные материалы при строительстве объектов от солнечной радиации, снежных заносов, камнепада;

• маскирующие и защитные (военный камуфляж, техника, чехлы);

• антенны (в средствах коммуникационной и спутниковой связи);

• радиоотражающие, радиопрозрачные и эрозионностойкие объекты летательных аппаратов;

• фильтры (воздушные, масляные, для очистки воды, отходов производства, нефти, функциональные избирательные, биологические, для защиты человека и помещений от химического, биологи-

ческого и радиологического воздействий);

• высокопрочные композиты (на основе биаксиальных и других структур);

• технические ткани (брезенты, парусные, парашютные, транспортерные);

• маскировочные (одежда, покрытия, военные объекты, в том числе ложные цели);

• область профилактической и функциональной медицины, посттравматические изделия;

• рыболовство и фермерское разведение рыбы, устриц (различного вида сети) и другие направления в области морского хозяйства

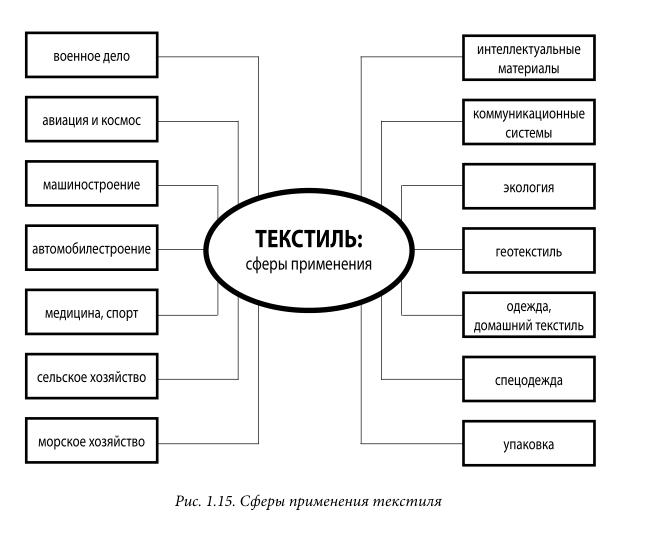

На рис. 1.15 схематично показаны сферы применения текстиля.

В целях расширения ассортимента и области применения химических волокнистых материалов (волокон и нитей) в различных областях техники созданы высокопрочные, высокомодульные (малорастяжимые), высокоэластичные, термостойкие, негорючие, светостойкие и другие виды волокон со специальными свойствами, которые могут быть названы химическими волокнами нового поколения. Особое место среди таких волокон занимают так называемые «high-tech» (высокотехнологичные) волокна, отличающиеся уникальными свой-

ствами. В производстве высокопрочных и высокомодульных волокон или «супер волокон» можно выделить четыре новых технологии их по-лучения.

Первая технология заключается в прядении высокомолекулярного полиэтилена из геля с последующей значительной вытяжкой волокна (до 30 раз). По данной технологии в США получены высокопрочные волокна Спектр 900 и Спектр 100, используемые для производства технических изделий широкого назначения: шлемов, канатов и тросов, чемоданов и др., а также волокно Dyneema SK60, отличающееся от других высокопрочных волокон самой высокой износостойкостью, значительной химической устойчивостью, малым весом. Эти во-

локна имеют точку плавления 145–155 °С, при этом сохраняют свои механические свойства в течение короткого промежутка времени даже при температурах, близких к точке плавления. Волокно Dyneema SK71 – в 10 раз прочнее стали. Его разрывная длина 428 км, а в воде из-за низкой плотности полиэтилена (менее 1) – бесконечна. Материалы из этого волокна обладают высокой разрывной нагрузкой, высокой стойкостью к действию светопогоды и хорошими гидрофобными свойствами, вследствие чего применяются при производстве пуленепробиваемой одежды, защитных изделий, фильтров, одежды моряков, парашютов, строительных материалов и др. В Японии компанией Mitsubishi разработано полиэтиленовое волокно высшего качества Tekmilon, которое используется для изготовления теннисных ракеток, лыж, игр, тетивы спортивных луков и др.

Вторая технология получения высокопрочных и высокомодульных волокон – это процесс прядения из жидких кристаллов, который предполагает прядение жидкокристаллического раствора твердых полимеров в полусухом и полувлажном состоянии с высокой степенью ориентации макромолекул при кристаллизации твердых полимеров. В качестве растворителя при этом используется концентрированная серная кислота. По данной технологии получают волокна из ароматических полиамидов, в частности из полипропилентерефталатамида (ППТА), которые по решению торгового комитета США были названы арамидными. Позже этот термин был одобрен Международной организацией по стандартизации (ИСО). Отличительной особенностью получения арамидных волокон из жидких кристаллов является отсутствие вытяжки волокна после формования, т.е. необходимая степень ориентации макромолекул и надмолекулярных образований достигается непосредственно при формовании волокна. Арамидные волокна имеют высокую прочность и большую термостойкость. Компанией Du Pont (США) разработаны ароматические полиамидные смолы двух типов: связанный зигзагообразный meta-тип, называемый Nomex, и линейный para-тип под названием Kevlar. Волокно Nomex хорошо сопротивляется действию открытого пламени, дыму и высокой радиации, поэтому применяется при изготовлении огнезащитной одежды, спецодежды рабочих металлургических и нефтеперерабатывающих заводов. Kevlar отличается высокой прочностью, а также высокой термостойкостью. Именно при его получении используется прядение из «жидких кристаллов». Область применения волокна Kevlar очень широка. Это волокно используется для производства тросов специального назначения, кабелей для оптических волокон, шлемов безопасности при спортивных состязаниях, деталей мотоциклов и других износостойких материалов, применяемых для спорта и досуга, защитной рабочей одежды и перчаток и т.п. Оно находит применение в космической, автомобильной промышленности, авиастроении, строительстве, электронике и других отраслях индустрии. Физические свойства волокна Kevlar позволяют применять его при производстве одежды: специальной типа пуленепробиваемых жилетов, жилетов безопасности, защитных перчаток и т.п. Компания Goldwin, изготовитель спортивной одежды, использует Kevlar в смеси с шерстью или хлопком при производстве брюк для альпинизма и анораков. Новым волокном, при производстве которого используется прядение из «жидких кристаллов», является полипарафенилонбисоксазолоновое волокно (ППО волокно), превышающее Kevlar по прочности в два раза. При диаметре поперечного сечения 1 мм оно может выдержать вес 400 кг. При этом ППО волокно значительно гибче большинства высокомодульных волокон, недостатком которых является повышенная ломкость, а также имеет

высокую огнестойкость. Данное волокно может найти применение для напряженных участков оптического кабеля и тросов, сложных кабелей для лопастей турбин, для облегченных конструкций, испытывающих напряжение, изготовления сосудов, находящихся под давлением и т.п.

Третья технология получения «супер-волокон» предполагает преобразование твердой параарамидной молекулярной структуры в полусухую и полувлажную системы путем растворения в органическом растворителе. Хотя вещество на стадии прядения находится в аморфном состоянии, эта новая технология позволяет добиться высокой степени ориентации макромолекул благодаря вытягиванию при высокой температуре. При данной технологии используется органический растворитель вместо высококонцентрированной серной кислоты. Получа-

емое волокно имеет более высокую прочность, чем арамидные волокна, полученные прядением из «жидких кристаллов». Четвертая технология позволяет получать волокна с супервысокой прочностью путем прядения полутвердых полимеров при высокой температуре. Эта технология пригодна для ароматических полиэстеров, в ней не используется растворитель. Примером волокон, получаемых по данной технологии, является Vectran. В бывшем Советском Союзе на основе полимеров ароматического строения разработаны уникальные термостойкие

особо прочные арамидные волокна типа фенилон, внивлон, сульфон Т, оксолон и др.

Современные «high-tech» технологии позволяют получать волокна, сочетающие в себе целый ряд уникальных свойств, обеспечивающих их широкое применение в различных областях. Например, углеродное волокно Витлан применяется в восстановительной хирургии. Его способность при прохождении электрического тока выделять тепло используется при создании костюмов с электроподогревом, применяемых в космической промышленности. Оно успешно применяется в фильтрах для очистки лекарств и донорской крови, для защиты органов дыхания. Волокно сочетает в себе огнестойкость и морозостойкость при температурах, близких к температуре жидкого азота, и при этом сохраняет прочность и эластичность при длительном радиационном и ультрафиолетовом облучении. Такой уникальный набор достоинств дает сверхстойкому волокну право занять одно из ведущих мест

в наиболее перспективных областях науки. Разработанные сверхпроводящие синтетические волокна успешно заменяют хрупкие стеклянные световоды в волокнистой оптике, с которой связано будущее кибернетических машин.

Новые химические волокна обладают многими особенностями свойств, которые отсутствуют не только у натуральных, но и у традиционных химических волокон. К таким свойствам относятся: одновременная

способность к поглощению влаги и водоупорность, электропроводимость, антибактериальные и аромопрофилактические свойства; устойчивость к действию ультрафиолетовых излучений, антимикробные свойства, ионообменность, очень малый вес, фотохромность и термохромность (способность изменять цвет под действием света или температуры соответственно), радужная (переливающаяся) поверхность и другие.

Волокна нового поколения широко используются в медицине в качестве ниток, которые не требуют удаления после заживания швов; для создания искусственных органов: легких, почек, сосудов и т.п., а также при диагностике различных вирусных заболеваний, в том числе для выделения вирусов СПИДа и гепатита. Некоторые высокомолекулярные соединения можно «наполнить» лекарственными веществами. Материалы, выработанные из таких волокон (биолан, иодин, летулан), способны защищать живой организм от болезнетворных

микробов. Одежда медиков, в частности хирургов, изготавливается из специальных антимикробных полотен, выработанных из волокон с ионообменными свойствами. В перспективе – создание лечебных видов текстильных материалов, содержащих лекарственные вещества, которые смогут оказывать целительное действие на определенные участки кожи человека или на весь организм в целом.

Значительные изменения претерпели и технологии получения различных волокон бытового назначения. Основными направлениями совершенствования их производства являются следующие: улучшение потребительских свойств волокон из традиционных волокнообразующих полимеров за счет применения инновационных технологических методов, а также повышение экологичности и экономичности технологических процессов получения ранее разработанных искусственных и синтетических волокон.

Наиболее известным и исторически первым гидратцеллюлозным волокном является вискоза. Данное волокно по своим физическим свойствам наиболее близко к натуральным волокнам, в частности к хлопку. Однако оно имеет ряд существенных недостатков, к каковым, в том числе, относится высокая степень загрязнения окружающей среды отходами производства (диоксидом серы, сульфидом водорода, сульфидом углерода и другими вредными химическими реагентами).

В настоящее время разработаны новые технологии, позволяющие сделать производство вискозного волокна экологически чистым. Так, исследования компании Atomic Energy (Канада) доказали, что обработка целлюлозы электронами высокой энергии (радиацией) позволяет уменьшить содержание гидроксида натрия с 19 до 16%, этап предсозревания может быть полностью устранен, а концентрация дисульфида углерода уменьшена с 30–36% до 16–26%. Кроме того, исключается необходимость фильтрации раствора с целью удаления непрореагиро-

вавшей целлюлозы. Все это позволяет в значительной степени уменьшить загрязнение окружающей среды за счет уменьшения концентрации вредных веществ, а также обеспечивает существенную экономию химических реагентов и, как следствие, снижает производственные затраты. Компания Лензинга (Австрия) разработала технологию производства вискозы без использования хлора и с минимальным загрязнением в ходе процесса производства. Основными составляющими экологически чистого процесса производства вискозы являются, в том числе замкнутый процесс при формовании и вытягивании; высокопродуктивное восстановление сульфата натрия; восстановление серы и сульфида углерода на специальных заводах; производство серной кислоты из водородных, богатых сульфидом газов; отбеливание волокна без хлора; биологический распад; биологическая обработка сточных вод и др. Все перечисленное позволило свести к минимуму все вредные выбросы в окружающую среду. Например, количество сточных вод после внедрения названных мероприятий сокращается столь значительно, что их объем составляет менее 1% от первоначального.

Альтернативой традиционным гидратцеллюлозным волокнам являются целлюлозные волокна типа лайоцель (Lyocell, Tencell, Newcell), которые получают непосредственно из раствора целлюлозы, без ее химического превращения. Используемый при этом растворитель не вступает в химическое взаимодействие с целлюлозой и после фильтрации может использоваться вновь, что позволяет создать замкнутый технологический цикл производства и обеспечить его экологическую чистоту. Термин «Lyocell» первоначально применялся для обозначения группы химических целлюлозных волокон, получаемых непосредственно из раствора древесной целлюлозы в аминооксиде. В настоящее время Lyocell называют короткие штапельные волокна этой группы, производимые компанией Лензинг (Австрия). Тencell – первое промышленное (штапельное) волокно из группы Lyocell, производимое компанией Коуртаулдс (Великобритания). Нити, производимые из волокон группы Lyocell компаниями Коуртаулдс и Акзо Нобель, поучили название Newcell.

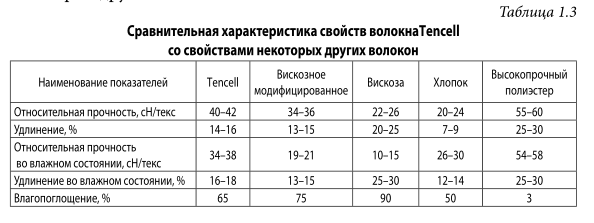

Таким образом, Тencell, Lyocell, Newcell являются торговыми марками волокон одной группы (Lyocell), выпускаемых в виде штапельного волокна либо в виде комплексных нитей [34]. Волокна лиоцелла и материалы на их основе близки по свойствам и по назначению вискозным, но имеют более высокую прочность в сухом и мокром состоянии. Волокна группы Lyocell отличаются высокой прочностью, соизмеримой с прочностью полиэфирных волокон, которая, в отличие от традиционных гидратцеллюлозных волокон, изменяется во влажном состоянии не более чем на 15%. При этом они имеют высокую гигроскопичность, аналогичную гигроскопичности хлопка. Достоинством этих волокон является также небольшая усадка, мягкий гриф и блеск. В мокром состоянии лиоцелл сохраняет 85 % прочности и является единственным искусственным целлюлозным волокном, которое прочнее хлопка в этих условиях. Волокна типа лиоцелла характеризуются высоким модулем деформации и пониженным удлинением, повышенной фибриллируемостью в мокром состоянии, а, следовательно, пониженной износоустойчивостью. В настоящее время созданы малофибриллирующиеся виды этих волокон с улучшенными потребительскими характеристиками. Наиболее широкое распространение в настоящее время имеет волокно Тencell. [20]. В табл. 1.3 приведена сравнительная характеристика свойств волокна Тencell со свойствами

некоторых других волокон.

Анализ направлений развития ассортимента химических волокон и нитей, по данным выставки Expofi l (Париж), показывает, что в настоящее время актуально использование супер мягких волокон с упругим грифом, имитирующих «лебяжий пух» или «кашмирскую шерсть».

С целью создания супер мягкого грифа пряжи ФГУП «ЦНИИЛКА» разработана технология производства пряжи и трикотажных изделий с использованием силиконизированных полиэфирных профилированных волокон, имитирующих «лебяжий пух», выпускаемых ОАО «Курск-химволокно» (Россия) и РУП МПО «Могилевхимволокно» (Беларусь). ОАО «Курскхимволокно» производит полиэфирные волокна типа «лебяжий пух» линейной плотностью 0,33; 0,72; 0,84; 2 текс. Для силиконовой обработки волокна используются специальные препараты марки МЗ 7713 или МЗ 7716, производимые фирмой «Бема» (Германия).

Волокна с линейной плотностью 0,33 текс используются при выработке пряжи трикотажного назначения, а волокна 0,72–2 текс используются, как правило, в производстве нетканых материалов и в качестве наполнителя для швейных изделий: курток, одеял, подушек и др. Такие изделия отличаются супермягкостью на ощупь, объемностью, легко стираются, имеют небольшую усадку, несминаемые, формоустойчивые, являются конкурентоспособными по цене и по качеству.

Зарубежным аналогом данного волокна является полиэфирное полое спирально закрученное волокно с силиконовой обработкой типа «Комфорель», производимое фирмой Du Pont (США) [13].

Полиамидные волокна, утратившие несколько свои позиции среди синтетических волокон, получили новую жизнь благодаря разработке фирмой Du Pont уникального и универсального нейлонового (полиамидного) волокна Тактель (Тaktel). Волокно Тактель выпускается в виде комплексных, в том числе мультифиламентных нитей и придает мягкость, чувственность, утонченность и красоту современным тканям и одежде. Нить Тактель на 30% легче хлопчатобумажной или полиэфирной, при этом обладает значительной относительной прочностью, водопроницаемостью, способностью «дышать», практичностью в уходе, сочетающимися с привлекательным внешним видом. Материалы из волокна Тактель прекрасно окрашиваются в яркие цвета и могут подвергаться различным отделкам. В настоящее время выпускается целая серия нитей Тактель, пригодных для различных областей применения: от прочной верхней одежды повседневного назначения до мягких, изысканных чулочных изделий и нижнего белья. Тактель применяется как в чистом виде, так и в смеси с другими химическими волокнами для производства широкого ассортимента трикотажных полотен и тканей. Кроме обычного волокна Тактель производится волокно «Тактель Микро», которое в 60 раз тоньше человеческого волоса, при этом в 6 раз прочнее натурального шелка. Тактель-Микро применяется при выработке чулочных изделий; в сочетании с волокнами лайкра (Lycra) обеспечивает облегаемость, легкость, изысканность. Кроме того, применение Тактель-Микро целесообразно при производстве нижнего белья и других видов одежды. В настоящее время разработаны

технологии получения и применения микроволокон или микрофибры (от англ. microfi ber), под которыми понимают сверхтонкие волокна, имеющие толщину менее 0,3 дТекс. Ультратонкие волокна имеют скачок в области качества материалов и широко используются при производстве изделий бытового назначения (искусственная замша, плательно-костюмные и пальтовые ткани, бельевой трикотаж и др.), а также технических материалов (обтирочные ткани и т.п.). Микроволокна берут свое начало от бикомпонентных волокон матрично-фибрильной структуры различных типов.

Микрофибру отличает малая масса (она почти в 1,5 раза легче натуральных волокон и в 1,2 раза – самого легкого из синтетических волокон – полиэфирного), высокая эластичность (в 1,5–2 раза выше, чем у натуральных волокон), высокое влагопоглощение (в 5–10 раз выше, чем у обычных полиамидных, полиэфирных и акриловых волокон) и несминаемость (у нее самый большой угол восстановления складки по сравнению с другими синтетическими и натуральными волокнами).

Микрофибра придает одежде особую мягкость и способность к облеганию, эластичность «второй кожи», идеально повторяющей линии тела, ощущение натурального волокна, прохладного в жару и согревающего в холод [34].

Нанотехнологии в производстве текстиля. Нанотехнология – это технология производства материалов путем контролируемого манипулирования атомами, молекулами и частицами сверхмалого размера для получения материалов с фундаментально новыми свойствами. Величина наночастиц варьируется от 0,1 до 100 нм. Нано – приставка, обозначающая размерность 10–9. На отрезке длиной в один нанометр можно расположить восемь атомов кислорода.

Размерность:

1 нм = одна миллиардная часть метра.

1 нм = 10 Е;

в 1 нм ~ 8 атомов кислорода.

Впервые концепция наноматериалов была сформулирована Г. Глейтером, кото рый ввел термин «нанокристалические материалы» (позднее «наноструктурные», «нанофазные», «нанокомпозитные» и др.). Метод Глейтера был использован многими исследователями и научными шко лами при изучении свойств наноматериалов, и в 90-х годах XX в. этот про цесс начал развиваться лавинообразно. Объектами нано-систем являются тела с такой массой, что их эквивалентный диаметр (диаметр сферы, объем которой равен диаметру тела) находится в пределах наноинтервала 0,1...100 нм.

Нанообъекты могут быть достаточно сложными (например, АТФаза – биологическая молекула-наномотор). Но даже простые нанообъекты (например, наночастицы металлов) имеют физические и химические свойства, отличные от свойств более крупных объектов из того же материала, а также от свойств отдельных атомов. Скажем, температура плавления частиц золота размером 5...10 нм на сотни градусов ниже температуры плавления куска золота объемом 1 см3.

Многочисленные исследования выявили значительные и технически интересные изменения физико-механических и физико-химических свойств наноматериалов при размере структурных составляющих от нескольких единиц до нескольких сотен нанометров. Эти трансформации могут быть целенаправленно использованы в различных областях науки и техники, включая получение текстильных волокон и материалов с принципиально новыми ха рактеристиками.

Достижения в сфере молекулярных композитных составов позволили создать новое поколение текстильных материалов («нанотекстиль»).

При этом важно понимать, что если обработка текстиля по традиционной технологии предусматривает внедрение химических соединений (препаратов) в его струк туру, образованную волокнами (нитями), то нанотехнологическое воздействие не затрагивает этой макроструктуры. Принципиально новые свойства наноматериалов обеспечиваются на микро – (но не макро) уровне.

На сегодняшний день в текстиле внедряются следующие нанотехнологии:

• производство нановолокон;

• заключительная отделка с использованием нанотехнологий.

Нановолокна можно производить, наполняя традиционные волокнообразующие полимеры отличающимися по конфигурации наночастицами различных веществ или путем выработки ультратонких (диаметром в рамках наноразмеров) волокон.

Наполненные наночастицами волокна начали производить с 1990 года. Такие волокна малоусадочны, имеют пониженную горючесть, повышенную прочность на разрыв и истирание и в зависимости от природы вводимых наночастиц могут приобретать другие защитные свойства, требующиеся человеку.

В качестве наполнителей волокон широко используют углеродные нанотрубки с одной или несколькими стенками. Волокна, наполненные нанотрубками, приобретают уникальные свойства – они в 6 раз прочнее стали и в 100 раз легче ее. Наполнение волокон углеродными наночастицами на 5–20 % от массы придает им также сопоставимую с медью электропроводность и химическую устойчивость к действию многих реагентов.

Углеродные нанотрубки используются в качестве армирующих структур, блоков для получения материалов с высокими прочностными свойствами: экранов дисплеев, сенсоров, хранилищ жидкого топлива, воздушных зондов и т.д. Например, при наполнении углеродными нанотрубками поливинилспиртового волокна, получаемого по коагуляционной технологии прядения, оно становится в 120 раз выносливее, чем стальная проволока и в 17 раз легче, чем волокно Кевлар (самое известное и прочное арамидное химволокно, получаемое по традиционной технологии и используемое в бронежилетах). Подобные нановолокна уже сейчас начинают применять для производства взрывозащищающей одежды и одеял, защиты от электромагнитных излучений.

Очень ценные и полезные свойства химические волокна приобретают при наполнении их наночастицами глинозема. Наночастицы глинозема в виде мельчайших хлопьев обеспечивают высокую электро- и теплопроводность, химическую активность, защиту от УФ-излучения, огнезащиту и высокую механическую прочность. У полиамидных волокон, содержащих 5% наночастиц глинозема, на 40% повышается разрывная нагрузка и на 60% – прочность на изгиб. Такие волокна используют в производстве средств защиты от ударов, например защитных касок. Известно, что полипропиленовые волокна очень трудно окрашиваются, что существенно ограничивает область их применения в производстве материалов бытового назначения. Введение 15% наночастиц глинозема в структуру полипропиленовых волокон обеспечивает возможность крашения их различными классами красителей с получением окрасок глубоких тонов.

Интенсивно развиваются исследования и производство синтетических волокон, наполненных наночастицами оксидов металлов: ТiO2, Al2O3, ZnO, MgО. Волокна приобретают следующие свойства:

• фотокаталитическую активность;

• УФ-защиту;

• антимикробные свойства;

• электропроводность;

• грязеотталкивающие свойства;

• фотоокислительную способность в различных химических и биологических условиях.

Еще одним интересным направлением в производстве нановолокон является придание им ячеистой, пористой структуры с нано размерами пор. При этом достигается резкое снижение удельной массы (получение легких материалов), хорошая теплоизоляция, устойчивость к растрескиванию. Образующиеся нано поры волокон могут быть заполнены различными жидкими, твердыми и даже газообразными веществами с различным функциональным назначением (медицина, ароматизация текстильных полотен, биологическая защита).

Другой тип нановолокон – ультратонкие волокна, диаметр которых не превышает 100 нм. Эта тонина обеспечивает высокое значение удельной поверхности и, как следствие, высокое удельное содержание функциональных групп. Последнее обеспечивает хорошую сорбционную способность и каталитическую активность материалов из подобных волокон.

В Европе (Англия, Франция), США, Израиле и Японии параллельно идут интенсивные работы по созданию синтетических белковых волокон, имитирующих структуру паутины, имеющей непревзойденные физико-механические свойства. Используя для выработки подобного белка другие продуценты (микроорганизмы, растения), удалось получить полимерные белковые нановолокна толщиной около 100 нм.

Мягкий и сверхпрочный «паучий шелк» сможет заменить жесткий и негибкий Кевлар в бронежилетах. Области применения «паучьего шелка» разнообразны: это и хирургические нити, и невесомые и чрезвычайно прочные бронежилеты, и легкие удочки, и рыболовные снасти. Пока речь идет о малых партиях, но нанотехнологии развиваются столь бурно и стремительно, что промышленного выпуска изделий, изготовленных из «паучьего шелка», ждать недолго. Так, например, известна Нанотехнология изготовления сверхпрочного текстильного волокна, нить на основе которого имеет диаметр 5–107 м и образо вана десятками миллионов нанотрубок, соединенных между собой с помощью специального полимерно-связующего ве щества. Из таких волокон получают материалы для изготовления облегченных бронежилетов; спортивного инвентаря, одеж ды и белья с новыми потребительскими качествами.

В результате исследований, проведенных в Институте электрохимии РАН, разработана технология получения коллоид ных растворов, содержащих наночастицы серебра, обладающих высокой антибакте риальной активностью. Наличие таких систем в составе композиций, нанесенных на текстильный материал, в частности, ле чебноперевязочный, резко повышает эффективность лечебного действия.

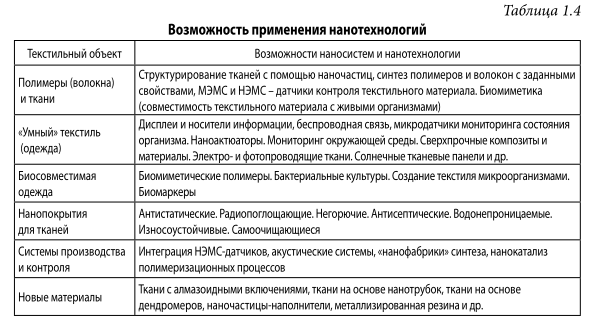

Еще одним примером проявления специальных свойств у текстильных наноматериалов является ткань из специального полиэфирного волокна (Trevira CS), которая имеет повышенную устойчивость к возгоранию, обусловленную модифицированной на молекулярном уровне структурой волокнообразующего полимера. Подобные текстильные материалы одновременно обладают грязеотталкивающими свойствами, формоустойчивостью, повышенной воздухопроницаемостью. Таким образом, нанотехнологии в приложении к текстильным процессам и материалам сегодня уже не только перспективное научно-техническое направление, но реалии интенсивно развивающейся коммерческой «ниши». О возможностях применения нанотехнологии в текстильной промышленности можно судить по данным, представленным в таблице 1.4.

Бурный технический процесс на исходе ХХ века предъявил к текстильным материалам новые, казалось бы, фантастические требования: они должны обладать специфичными свойствами, которые необходимы в конкретной сфере деятельности человека, а также уметь изменять их в нужном человеку направлении под воздействием внешней среды, т.е. вырабатывать ответную реакцию. Когда появились первые положительные результаты, стали говорить о начале эры «умного текстиля» (Smart textile, Intelligent textile), а положенные в их основу технологии назвали высокими, наукоемкими (Hi-tech). Развитие нанотехнологии, систем контроля и специальных препаратов привело к созданию так называемого «умного» текстиля.

В последнее время появились необычные по структуре материалы. Жидкий материал, получивший название «Фабрикан» (Fabrican), состоит из хлопковых волокон и полимеров. В виде аэрозоли он наносится на тело и практически моментально застывает. Подобную одежду можно носить и под дождем – вода ей не страшна. Смывается она лишь специальным составом. Технология революционного по своей концепции вида одежды разработана лондонским Империал Колледж с сотрудничестве с известным испанским дизайнером Манэлом Торресом. Разработан как вуальный, почти прозрачный вариант «жидкой одежды», так и плотный, который создает на наносимых участках кожи густой непрозрачный слой.

Как считают независимые дизайнеры, у «жидкой одежды» большое будущее. Из нее можно создавать как элементы костюма, так и целые композиции. При этом новый вид материала позволяет раздвинуть горизонты современной моды, дав возможность создавать неожиданные по своей концепции и художественному исполнению образы [10].

Биотехнологии в производстве текстильных волокон

При производстве волокон в настоящее время широко используются биотехнологии. На основе биотехнологии ученые разработали несколько способов получения химических волокон, которые по своим свойствам мало отличаются от натуральных. К свойствам натуральной шерсти вплотную приблизилось биоПАНволокно. В процессе производства это синтетическое полиакрилонитрильное волокно обрабатывается специальной биомассой из особых микроорганизмов. Проделав разрушительно-созидательную работу, бактерии выдают почти готовый к употреблению продукт, заменяющий шерсть.

Приверженцы бионики пытаются скопировать природные «технологии» получения многих веществ, засекреченных бесконечно долгой эволюцией развития органической жизни. Обычная паутина обладает необыкновенно высокой прочностью и эластичностью и состоит из протеинов. Биологи нашли гены, ответственные за процесс протеинового синтеза у насекомых. Они пытаются привить их клеткам дрожжевых микроорганизмов методами генетической инженерии. Кроме пауков, «плести» волокна могут микроскопические грибки плесени.

Размножаясь на отходах хлопкового производства, они начинают синтезировать ферменты, расщепляющие целлюлозу. С помощью генетических ухищрений биотехнологии отходы хлопка смогут превратиться в ткани в недалеком будущем. Вышеописанные достижения текстильной промышленности в области производства химических волокон дают представление об уровне его развития, однако составляют лишь небольшую часть современных разработок в данной отрасли [34].

Эковолокна и нити. Переворот в молекулярной и биологической отраслях науки привел к тому, что в настоящее время ученые способны не только изобретать новые, но и использовать уже известные и считавшиеся непригодными материалы в качестве потенциального сырья для создания волокна и пряжи. Сельскохозяйственные культуры, органические отходы, а также отрасли животноводства, ранее не представлявшие интереса для мира модных тканей, теперь являются новыми источниками производства полотна. Появление многих из этих новшеств стало возможным благодаря возрастающей сложности научных методов. Подобное расширение возможностей применения науки подкрепляется достижениями инжиниринга и усовершенствованием производственного процесса. К примеру, недавние исследования позволили превратить кукурузу и сою в главное сырье для производства волокна.Компанией Chinese Puyang HuakangBio-ChemicalEngineeringGroup было создано волокно на основе белка сои (soybeanproteinfi bre,SPF).

Оба изделия претендуют на высокую степень экологической чистоты – как со стороны производства, так и с точки зрения новых способов использования существующих сельскохозяйственных культур. Еще одно их преимущество – способность к биологическому разложению. Волокно Ingeo получают из полимера под названием NatureWorks PLA, который, в свою очередь, изготовлен из углерода, содержащегося в растениях в натуральном виде.

В отличие от полиэстера, NatureWorks – материал, разлагаемый микроорганизмами, а это означает, что на мусорной свалке он будет распадаться довольно быстро. В случае с материалами на основе нефти этот процесс способен растянуться на столетия.

В наши дни японские ученые используют новозеландское молоко для создания молочного волокна, а американский промышленный гигант DuPont разработал новый полимер на основе кукурузных злаков под названием Sorona (Farina, 2003). Компания CargillDow, производитель волокна Ingeo, заявила, что планирует распространить свой технологический процесс на других континентах и, возможно, задействовать в качестве сырья сахарную свеклу или рис. Сейчас волокно Ingeo пользуется поддержкой более чем 85 партнеров – ведущих производителей текстиля предметов быта; недавно лицензия на производство была выдана также и тайваньскому гиганту FarEastern Textiles Ltd [6, с. 48–49].

За последние пять лет в мире зарегистрировано 12 новых видов натуральных текстильных волокон растительного происхождения, применяемых в производстве одежды (из стеблей, листьев и даже лепестков растений).

Кукуруза. Из кукурузы делают не совсем натуральную ткань – правильнее ее назвать синтетической, но это синтетика биоразлагаемая и весьма приятная в носке. Кукурузные нити получают из полимера, который в свою очередь добывается из кукурузного крахмала. Чем же хороша эта необычная синтетическая материя? Достоинств у нее множество. Во-первых, она мягка и приятна на ощупь и, в отличие от большинства других синтетических материалов, полностью гипоаллергенна. Во-вторых, она очень устойчива и к солнечным лучам и любым другим внешним воздействиям, что влияет на износостойкость и сохранение первоначального цвета. А в-третьих, она едва ли не лучше всех других тканей обладает гигроскопичностью, поглощает влагу и быстро сохнет. Известный дизайнер Джорджио Армани не первый сезон включает в свои коллекции воздушные и легкие свитера из кукурузной пряж<