Применение цельносварных мембранных экранов явилось оптимальным решением для обеспечения герметичности котлов. Поэтому в течение нескольких лет они получили всеобщее признание и распространение. В настоящее время большую часть котлов во всех странах мира, в том числе и в России, выпускают с мембранными экранами.

Первым решением при создании мощных газоплотных котлов под наддувом явилось использование цельносварной обшивки, располагаемой поверх обмуровки. Такая обшивка была впервые применена в США в 1949 г.

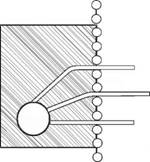

Следующим этапом в освоении наддува явилось применение в качестве ограждающих поверхностей котлоагрегатов цельносварной газоплотной обшивки, привариваемой точечной сваркой непосредственно к экранным трубам, расположенным с предельно малым шагом (si/d = 1,03). Эта обшивка имела температуру, примерно равную температуре стенок труб, и поэтому расширялась одинаково с ними. Толщину обшивки выбирали с учетом не только наддува, но и возможных хлопков. Выполняли ее с компенсаторами. Поверх наносили теплоизоляцию. При такой конструкции в межтрубные клинообразные промежутки попадает пыль, вызывающая при загорании местные прожоги обшивки, а при останове - попадание влаги и коррозии.

Последний этап этого процесса - внедрение цельносварных газоплотных экранов (мембранных), лишенных вышеперечисленных недостатков.

Впервые мембранные экраны применены в 1975 г. на одном из котлов в США.

Использование мембранных экранов в котлах как под наддувом, так и под разрежением позволяет обеспечить полное отсутствие присосов воздуха, дающее следующие преимущества: устойчивость процесса горения топлива, повышающая надежность и экономичность работы всего агрегата, что особенно важно для сжигания мазута с предельно низкими а = 1,005-1,025; уменьшение количества уходящих газов и их температуры с соответствующим увеличением КПД агрегата на 0,5-0,8 %; снижение расхода электроэнергии на тягу и уменьшение размеров золоуловителей, дымососов, дымовой трубы из-за отсутствия нерегулируемых присосов воздуха и др.

Кроме того, применение мембранных экранов обеспечивает: уменьшение тепловой инерции котельного агрегата, способствующее повышению его маневренности; сокращение на монтаже работ по сборке и особенно по изоляции экранов; снижение массы экранных поверхностей нагрева, а также массы и стоимости изоляционных материалов; повышение надежности работ креплений экранных труб, полностью закрытых от излучения, и облегчение каркаса и фундаментов в результате замены обмуровки легкой изоляцией.

Экранирование котлов с естественной и многократно-принудительной циркуляцией мембранными панелями не вызывает трудностей, ибо в котлах таких типов разница между температурами стенок свариваемых между собой труб сведена к минимуму: температура среды во всех трубах равна температуре насыщения. В этих котлах всегда имеет место одноходовое подъемное движение пароводяной смеси. Разность температур стенок труб мембранных панелей может возникнуть лишь из-за неравномерной нагрузки экранов, которую следует устранять конструктивными мероприятиями.

Отказ в США от наддува в котлах, предназначенных для сжигания угля, и перевод части работающих под наддувом котлов на уравновешенную тягу объясняется, в основном, тем, что чрезвычайно трудно поддерживать чистоту помещения на должном уровне из-за выноса пыли в котельную.

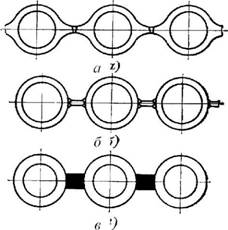

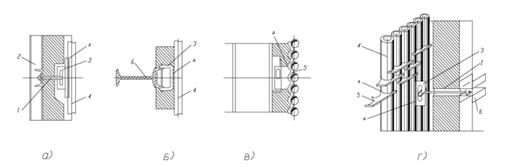

В России все вновь проектируемые мощные газомазутные котлы предназначены для работы под наддувом, пылеугольные - под разрежением. В том и другом случае экраны выполняют в виде цельносварных мембранных панелей (рис. 9.10).

Рис. 9.10. Газоплотные панели:

Рис. 9.10. Газоплотные панели:

|

А - из плавниковых труб; 6-е приварными ребрами прямоугольного сечения; в - с наплавкой металла между трубами

Для обеспечения полной герметичности таких конструкций существенное значение имеет создание надежных узлов уплотнения в местах соединений различных элементов котлоагрегата друг с другом.

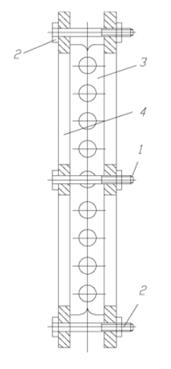

Для восприятия избыточного давления в котлах под наддувом, а также ""хлопка" в котлах под разрежением мембранные экраны ужесточают в направлении их наименьшей жесткости при помощи поясов жесткости. Существует много конструкций поясов жесткости, в которых имеются внутренние и наружные или только наружные бандажи.

В котлах с естественной циркуляцией внутренние бандажи, как правило, сваривают в углах топочной камеры, а наружные имеют шарнирное соедине-

Очень важна проблема обеспечения газоплотности в местах прохода змеевиковых или ширмовых поверхностей нагрева через мембранные экраны. В местах прохода труб в перемычках высверливают отверстия и выведенные трубы обваривают сплошным швом. Такая сварка считается допустимой, если разность температур стенки обвариваемой трубы и перемычки не превышает 150 °С. Если эта разность температур выше или стали разные, трубы не обваривают. В этом случае трубы пропускают через экран в ""горячий ящик", наполненный специальной засыпкой для обеспечения газоплотности (рис. 9.12,

|

Рис. 9.12. Уплотнение труб, проходящих через мембранные экраны

Уплотнение прохода труб перегревателя через потолок котла с использованием компенсатора и промежуточных втулок представлено на рис. 9.12, б.

При наличии в минеральной части топлива селективно выделяющихся на поверхности нагрева компонентов цельносварные ширмы загрязняются и нуждаются в применении устройств очистки.

Ремонт элементов поверхностей нагрева без их демонтажа

Элементы поверхностей нагрева, признанные при осмотре и проверке годными к дальнейшей эксплуатации, ремонтируют в топках и газоходах котлов без демонтажа.

В объем ремонтных работ входят подгибка и рихтовка труб, ремонт опор, подвесок и креплений, вырезка контрольных образцов и установка вставок, ремонт и замена защитных устройств, промывка змеевиков пароперегревателя. При ремонте устраняют дефектные сварные стыки, выполняют приварку к трубам ребер, плавников и других деталей, производят ошиповку труб. Подгибку (на гнутых участках) и рихтовку (на прямых участках) труб паровых котлов производят в случае выхода труб из проектной плоскости на величину, превышающую предельные отклонения от проектных размеров. Это происходит при короблении труб, а также при отрыве труб от креплений и дистанционирующих деталей, отрыва креплений труб от деталей каркаса.

У прямоточных котлов встречаются перекосы панелей радиационной части и выходы их из проектной плоскости.

Подгибку и рихтовку трубных элементов из углеродистой стали при выходе из ряда на 15–20мм производят холодным способом, при выходе из ряда на 20–30 мм при нагреве участка трубы до 750–1050 °С. При большей деформации изогнутые участки обычно вырезают.

Деформированные трубы из легированной стали, как правило, не рихтуют, а заменяют.

Выпрямленные трубы фиксируют установкой креплений. Оборванные и перегоревшие крепления заменяют.

Подгибку и рихтовку труб производят при помощи домкратов, винтовых скоб, клиньев, струбцин и других приспособлений.

Провисшие и деформированные змеевики выравнивают путем регулирования длины подвесок и восстановления стоек, гребенок, хомутов.

Подтяжку подвесных труб и пружинных опор трубных элементов производят динамометрическими ключами, позволяющими контролировать нагрузку, установленную технической документацией.

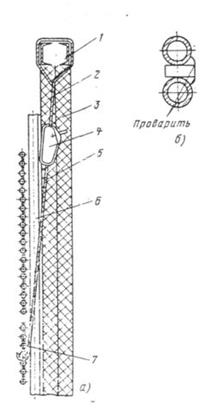

Установку на место перекошенных и вышедших из проектной плоскости панелей радиационной части производят при помощи винтовых стяжек или ручных рычажных лебедок (рис. 9.1) после удаления обдувочных аппаратов и других мешающих деталей и освобождения панели от закрепляющих устройств.

Рис. 9.1. Восстановление провисших труб настенного пароперегревателя котла ТП-100: а – общий вид; 1 – балка каркаса; 2 – обмуровка; 3 – тепловая изоляция; 4 – ручная лебедка; 5 – канат; 6 – труба экрана; 7 – труба настенного пароперегревателя

При рихтовке ширм и вертикальных змеевиков (пакетов) конвективного пароперегревателя вместо индивидуальной рихтовки каждой петли иногда целесообразно восстанавливать правильное положение элемента целиком, пользуясь приспособлением, приведенным на рис. 9.2.

Рис. 9.2. Приспособление для рихтовки змеевиков пароперегревателя: 1 и 2 – стяжные болты; 3 и 4 – планки

Работы по восстановлению правильного положения панелей, правке и рихтовке труб тесно связаны с проверкой и ремонтом креплений труб, их опор, подвесок и дистанционирующих деталей.

Детали крепления труб в современных котлах большой мощности являются ответственными элементами, они фиксируют поверхности нагрева в определенном положении и обеспечивают тепловые перемещения трубных элементов и коллекторов в заданных направлениях.

На рис. 9.3.–9.5. приведены распространенные конструкции креплений труб котлов высокого давления. Все конструкции креплений экранов предохраняют трубы от прогиба в сторону топки, но не препятствуют тепловым перемещениям параллельно стенам топки.

Рис. 9.3. Крепление экранных труб: а – к балке каркаса котла; б и в – к горизонтальной балке, перемещающейся вместе с трубами; г – к балке каркаса с обеспечением некоторой свободы для перемещения труб относительно друг друга (треугольником указаны места сварки); 1 – тяга; 2 – балка; 3 – скоба; 4 – экранные трубы; 5 – планка, приваренная к экранным трубам; 6 – балка каркаса

При ремонте и замене креплений экранных труб обеспечивают свободу для температурных перемещений, для чего вырезы в скобах 3 должны быть направлены в сторону удлинения труб.

Змеевики пароперегревателей имеют не только подвески и крепления, но и дистанционирующие устройства. Их ремонт заключается в проверке и замене поломанных и сгоревших деталей с одновременным выравниванием змеевиков.

Рис. 9.4. Крепление элементов пароперегревателя: а – вертикальной ширмы; б – горизонтальной ширмы; в – потолочных труб; 1 – обвязочная труба; 2 и 3 – детали крепления труб ширм

Поверхности нагрева прямоточных котлов фиксируются неподвижными креплениями с одной стороны и подвижными креплениями в направлении удлинения труб и панелей при нагревании.

Рис. 9.5. Крепление змеевиков экономайзера: а – на стойках из уголков; б – на стойках из штампо- ванных полос; в – на подвесках из полос; г – на подвесках из труб экономайзера; 1 – труба змеевика; 2 – стойка; 3 – опорная балка; 4 – подвеска из полосы; 5 – подвеска из труб

Типы неподвижных креплений труб прямоточных котлов ТПП-312 и ТГМП-314 энергоблоков 300 МВт приведены на рис. 9.6., подвижных креплений подового экрана и НРЧ – на рис. 9.7., СРЧ и ВРЧ – на рис. 9.8.

Рис. 9.6. Типы неподвижных креплений: а – труб нижней радиационной части; б – труб потолочного экрана; 1 – труба; 2 – косынка; 3 – кронштейн; 4 – опорная конструкция; 5 – планка; 6 – подвеска

При осмотре неподвижных креплений проверяют прочность сварных швов и при обнаружении обрывов или трещин усиливают сварку. У крепления, изображенного на рис. 9.6, не должно быть верхнего зазора между косынкой и кронштейном. Появление зазора свидетельствует о нарушении положения труб НРЧ из-за защемления. В этом случае необходимо обнаружить и устранить причину защемления.

Рис. 9.7. Типы подвижных креплений труб: а – подового экрана; б – фронтовой и задней стен НРЧ; в – боковых стен НРЧ; г – фронтового экрана; д – потолочного экрана; 1 – труба; 2 и 9 – прутки; 3 – косынки; 4 – тяга; 5 – планка; 6 – опорные конструкции; 7 – кронштейн; 8 – палец (стрелками обозначено направление теплового перемещения труб)

Трубы подового экрана перемещаются к фронтовой и задней стенам топки благодаря наличию прорези в косынке 3 (рис. 9.7., а) и за счет скольжения косынки по кронштейну 7 (рис. 9.7., б) при наличии зазора между трубой и обмуровкой.

Конструкция крепления труб боковых экранов НРЧ (рис. 9.7., в) позволяет панелям перемещаться в вертикальном (благодаря прорези в планке 5) и в горизонтальном (благодаря перемещению пальца 8 относительно планки) направлениях. Перемещение труб фронтового и потолочного экрана происходит в связи со скольжением косынок по пальцу – вверх у фронтового экрана (рис. 9.7., г) и в направлении фронтовой стены у потолочного экрана (рис. 9.7., г).

У всех этих креплений проверяют и восстанавливают прочность приварки деталей. Прорези в косынках и планках должны быть направлены в сторону перемещения труб, а запас хода должен быть на 5–10 мм больше теплового перемещения панели.

Панели СРЧ и ВРЧ выполнены в виде лент, поэтому их крепления более сложны. Кроме креплений описанных конструкций имеются крепления, обеспечивающие тепловые перемещения труб в вертикальном или горизонтальном направлении или в обоих одновременно.

Рис. 9.8. Типы подвижных креплений средней и верхней радиационных частей: а – крепление, обеспечивающее перемещение ленты труб в вертикальном направлении; б – крепление, обеспечивающее перемещение ленты труб в горизонтальном направлении; в – крепление, обеспечивающее перемещение труб в горизонтальном и вертикальном направлениях на стыке двух лент; 1 – труба; 2 – косынка; 3,6 и 8 – планки; 4 – кронштейн; 5 – тяга; 7 – опорная конструкция (стрелками обозначено направление теплового перемещения труб)

В вертикальном направлении перемещение обеспечивается в результате наличия прорези в кронштейне 4 (рис. 9.8., а), в горизонтальном – зазора между косынкой 2 (рис. 9.8. б) и прорези в планке 3, а в обоих направлениях – в результате специальной конструкции крепления, приведенной на рис. 9.8., в. К каждой трубе 1 приварены косынки, входящие в прорези планки 3. В косынках имеются вырезы, в которые вставляют замыкающую планку 8, привариваемую к планке 3.

Кроме проверки прочности приварки всех деталей и совпадения направления прорезей с направлением перемещения труб проверяют зазор а между планками 3 на стыке двух лент (рис. 9.8., в), так как уменьшение этого зазора может привести к защемлению лент и нарушению всех креплений блока. Обращают также внимание на зазор между косынкой и стенками прорези в планках 3 (рис. 9.8., б) крайних лент. Если во всех лентах блока этот зазор со стороны оси блока должен быть 5 мм, то в месте выхода ленты к коллектору должен быть 12 мм.

Большое значение для компенсации тепловых перемещений труб имеет их холодный натяг. В котлах ТПП-312 и ТГМП-314 холодный натяг труб осуществлен на стыке фронтового и потолочного экранов (рис. 9.9., а) и в углах опускного газохода у потолочных труб поворотной камеры (рис. 9.9., б). Холодный натяг труб фронтового экрана равен 145 мм, потолочного – 15 мм. Для перемещения труб потолочного экрана в сторону фронтовой стены котла предусмотрено 160 мм. Перемещение труб фронтового экрана вверх воспринимается компенсатором верхней части экрана.

Рис. 9.9. Холодный натяг труб: а – фронтового и потолочного экранов; б – экрана поворотной камеры

Перемещение потолочных труб поворотного газохода в сторону задней стены компенсируется холодным натягом, равным 45 мм.

Величина холодного натяга труб указывается в технической документации на котлы.

Основным методом борьбы с абразивным истиранием труб поверхностей нагрева является установка защитных накладок. С учетом местного характера абразивного износа защитные устройства устанавливаются на лобовых участках верхних труб конвективных поверхностей нагрева и на участках, расположенных в районе газовых коридоров в непосредственной близости от местных сопротивлений (рис. 9.10).

Рис. 9.10. Места наиболее интенсивного золового износа труб: а – у верхних рядов змеевиков и задней стенки конвективной шахты; б – у разделительной перегородки; в – у сужений газохода; г – под кромкой дефлектора; д – под кромкой козырька; е – около хомутика

На рис. 9.11–9.13 изображены способы установки защиты труб. Крепление индивидуальных манжет на трубах из углеродистой и низколегированной сталей можно производить электросваркой, на трубах из высоколегированных сталей – с помощью хомутов. Крепление групповых манжет производится только хомутом. Приварку и крепление хомутом следует производить только с одной из сторон, обеспечивая тем самым свободу теплового перемещения манжеты вдоль трубы.

Рис. 9.11. Установка защитных накладок на трубах, огибающих амбразуры: 1 – труба; 2 – защитная накладка

Рис. 9.12. Индивидуальные манжеты для защиты гибов труб: 1 – внешняя манжета; 2 – внутренняя манжета

Рис. 9.13. Способы крепления манжет: а – приваркой планок и крепление хомутом; б – соединительной планкой и приваркой к трубам; в – хомутом с болтом; г – приварным хомутом; д – крепление групповых манжет на гибах труб хомутом

Рис. 9.14. Сопряжение отдельных участков манжет: а – оттяжкой; б – накладкой; в – неправильное (наличие зазоров недопустимо)

Стыковку манжет на трубе выполняют оттяжкой одной из манжет (рис. 9.14, а) или накладкой (рис. 9.14, б). Оставление зазоров между соседними накладками недопустимо, так как это ведет к повышенному локальному износу трубы.

Список литературы:

1. https://studfiles.net/preview/4694867/page:3/;

2. Типовые технические условия» РД-10-69-94/ https://prompriborplus.ru/re m_k otls.html;

3.Онищенко Н.П. О-58 Эксплуатация котельных установок. - М.: Агропром издат, 1987,- 352с.: ил.;

4. Зыков А.К. З-96 Паровые и водогрейные котлы: Справочное пособие. - М.: Энергоатомиздат, 1987. - (Б-ка тепломонтажника).128 с.: ил.;

5. Вергазов В.С. В-31 Спутник машиниста отопительных котельных. - 3-е изд., доп. и перераб. - М.: Стройиздат, 1980. - 248 с.:ил.;

6. https://studwood.ru/576898/tovarovedenie/remont_barabanov_kollektor ov_kor pusov_kamer_zharovyh_trub_kotlov;

7. Ремонт поверхностей нагрева / https://studwood.ru/576899/tovaroveden ie/remont_poverhnostey_nagreva#59;

8. Цельносварные экраны котельных агрегатов/https://msd.com.ua/kotelnye-ustanovki/celnosvarnye-ekrany-kotelnyx-agregatov/;

9. Конструкция топочных экранов/ https://helpiks.org/2-63010.html;

10. Ремонт сварных соединений коллекторов котлов/https://sinref.ru/000_u chebniki/03400metalurg/020_svarochnaia_tehnolog_remonta_truboprov_3_hromchemko_2004/006.htm;

11. https://bstudy.net/620077/tehnika/podgotovka_kotelnogo_oborudovaniy a_k_rabote_v_osenne-zimniy_period;

12. https://www.rosteplo.ru/w/Ремонт_элементов_поверхностей_нагрева_без _и х_демонтажа.