| Газ | Хим формула | Атомная или молекулярная масса М, кг/моль | Плотность при Т=273 К и Р=0,101 МПа, кг/м3 | Газовая Постоянная R, Дж/(кг·К) | Критические параметры | Температура тройной точки К*) | Теплота испарения при нормальной температуре кипения r, кДж/кг | Температура кипения при Р=0,1013 МПа, К | Теплота плавления кДж/кг | Плотность жидкости при нормальной температуре кипения, кг/м3 | Теплоемкость при Р=0,1013 МПа и Т=293 К Ср/Сv кДж/(кг·К) | ||

| Температура Ткр, К | Давление Ркр, МПа | Плотность р кр кг/м3 | |||||||||||

| Метан Азот н-Бутан изо-Бутан Кислород н-Пентан Пропилен Пропан Этан Диоксид углерода | СН4 N2 С4Н10 С4Н10 О2 С5Н12 С3Н6 С3Н8 С2Н6 СО2 | 16,04 28,013 58,124 58,124 31,999 72,151 42,081 44,097 30,070 44,011 | 0,7168 1,2507 2,703 2,668 1,429 -- 1,915 2,019 1,357 1,977 | 518,27 296,8 143,0 143,0 259,8 115,0 197,5 188,5 276,7 188,9 | 190,77 126,20 425,15 408,14 154,88 470,35 365,05 370,0 305,5 304,19 | 4,626 3,40 3,85 3,80 5,043 3,37 4,64 4,27 4,87 7,38 | 163,5 313,1 227,0 -- | 90,68 (117,2) 63,15 (125,3) 134,85 115,56 54,36 (1,46) 143,45 87,85 85,45 90,348 (1,13·10-2) 216,55 (0,517 МПа) | 509,0 197,6 212,3 357,6 571,1**) | 111,66 77,35 272,6 261,43 90,18 309,25 225,35 231,1 184,53 194,7**) | 58,72 25,8 79,97 78,3 13,94 116,8 71,4 95,5 | 2,180/1,704 1,041/0,737 1,590/1,382 0,917/0,653 1,453/1,294 1,480/1,298 1,650/1,445 1,754/1,445 0,854/0,649 |

*) В скобках равновесное давление в гПа; **) Температура сублимации, теплота сублимации.

Из данных, приведенных в табл. 5, видно, что удаление примесей этана, а также очень незначительного содержания углеводородов более высокого порядка на вызывает значительных трудностей, так как они могут быть отделены методом дробной конденсации при охлаждении ПГ, а затем образовавшийся конденсат отведен на различных температурных уровнях.

Наличие в ПГ азота не оказывает осложнений в процессе его ожижения, так как незначительная часть N2 растворится в СПГ, а остальное уйдет с несконденсированной газовой фазой.

При этом даже наличие некоторого количества С2Н6 и С3Н8 с тяжелыми углеводородами укладывается в показатели качества СПГ в соответствии с ТУ 51-03-03-85, которые приведены в [17] и даны в табл. 6.

Таблица 6

Показатели качества СПГ

| № | Наименование показателя | Норма |

| Объемная доля, % Метана Этана Пропана и более тяжелых углеводородов Азота Массовая доля Н2S и меркаптановой серы, % Низшая теплота сгорания при 00 С и 101,325 кПа, МДж/м3 | 92±6 4±3 2,5±2,5 1,5±1,5 0,005 32,5 |

В [24] достаточно подробно изложены вопросы осушки и очистки ПГ и приводится ссылка на значительное число работ, посвященных этому вопросу.

Осушка природных газов. В месторождении газ находится в контакте с водой и насыщается ею под давлением 10-30 МПа при температуре 50-800 С. Перед транспортированием или при переработке он всегда подвергается осушке. Это необходимо, так как наличие влаги препятствует нормальному протеканию низкотемпературных процессов ожижения ПГ или его разделения, либо транспортированию газа по газопроводу. Водяной пар с парафиновыми углеводородами даже при положительных температурах образует твердые ледообразные компоненты-гидраты. При отрицательных температурах вода образует, гидраты и кристаллизируется в виде обычного льда. Отложения гидратов и льда вызывают забивку рабочего пространства трубопроводов и нарушают работу теплообменных аппаратов и трубопроводов ожижителей ПГ и установок его разделения.

Для разложения гидратов, которые образуются в фонтанной арматуре скважины, в нее попадают водоотнимающие жидкости, чаще всего метанол. В ряде случаев для этого используют диэтиленгликоль.

В зависимости от объектов перерабатываемого ПГ или необходимой их степени осушки, как показано в [24], на практике получили распространение следующие методы осушки:

- абсорбция гликолями;

- химическая абсорбция хлористым кальцием;

- адсорбция природными и искусственными адсорбентами;

- вымораживание влаги.

При сжижении природного газа необходимая степень осушки (точка росы) должна находиться в пределах -50÷ - 600 С.

При проведении процесса абсорбции при положительных температурах водными растворами гликолей точка росы ПГ находится в пределах -20÷ +50 С, а в результате химической абсорбции с применением твердого СаСl2 при температурах окружающей среды 20 ÷ 300 С точка росы –12 ÷ - 150 С, при использовании раствора СаСl2 точка росы составляет –10 ÷ - 120 С.

В [44] отмечается, что усовершенствование установок осушки с жидкими поглотителями позволило получать стабильную точку росы минус 73,30 С. Однако о принятой системе усовершенствования не сообщается.

Адсорбция – это селективное поглощение газов, паров или растворенных веществ поверхностью твердых поглотителей (адсорбентов).

В качестве адсорбентов используются вещества с развитой поверхностью, которая образована капиллярными порами молекулярных размеров. К этим веществам относятся активированные угли, селикагели, алюмогели и синтетические цеолиты. Эти вещества отличаются сравнительно высокой адсорбционной активностью и относительно легко десорбируются.

При применении этих адсорбентов точка росы ПГ после адсорбции при температуре 25-300 С в промышленных условиях составляет:

Силикагель -30÷ - 350 С;

Активированная окись алюминия -42÷ - 480 С;

Молекулярные сита (синтетические цеолиты) -35÷ - 600 С.

Как отмечено в [24], в равновесных условиях, т.е. при относительно малых расходах газа, в каждом из вышеперечисленных методов, точка росы понижается на 5-100 С.

Принципиальная схема одного из возможных вариантов адсорбционного блока осушки ПГ, приведенной в [24], показана на рис. 2.

Рис. 2. Принципиальная схема адсорбционного блока осушки ПГ

ПГ при Р=4,0-5,5 МПа поступает сверху вниз в адсорбер 1, где осушается и затем направляется потребителю. Адсорбент в адсорбере 2 проходит регенерацию. Этот поток, проходя через адсорбент, находящийся в адсорбере 2, регенерирует его, унося из него влагу. Затем этот поток ПГ поступает в холодильник 4, где охлаждается водой и значительное количество влаги, находящийся в этом потоке конденсируется, а образовавшийся конденсат отводится во влагоотделитель 5.

Поток ПГ из влагоотделителя 5 затем смешивается с потоком ПГ, отводимым на паровой подогреватель 3, и после подогрева снова идет в тот адсорбер, который находится на регенерации. Количество газа, направляемого не регенерацию, составляет около 10-12 % от всего количества ПГ, поступающего в адсорбционный блок осушки.

Для распределения и переключения потоков, направляемых в каждый адсорбер и выходящих из него, предусмотрены вентили.

Схема адсорбционного блока осушки ПГ, приведенная на рис. 2, является одним из возможных вариантов такого типа блока. В действующей установке осушки число адсорберов в каждой группе может быть более двух, регенерация может производиться не только частью потока ПГ, поступающего на блок осушки под давлением, после подогрева этого потока, но потоком низкого давления, выходящим из ожижителя ПГ, после подогрева этого потока.

В табл. 7 приведены некоторые ориентировочные теплофизические характеристики ряда адсорбентов, используемых для осушки и очистки газов.

Таблица 7

Теплофизические характеристики адсорбентов и параметры их регенерации

| Тип цеолита | Теплофизические характеристики в интервале 120-570 К | Характеристика процесса регенерации | ||||

| С, кДж/(кг·К) | λ, Вт/(м·К) | а·104, м2/ч | Т, К | ωрег, л/(мин·см2) |  , ч , ч

| |

| NaX NaA КА Силикагель Алюмогель | 0,5 – 1 0,6 – 1,3 0,4 – 1,0 | 0,1 - 0,3 0,1 – 0,25 | 6 – 11 6 – 10 5 – 9 | 650-675 675-700 700-725 440-475 525-625 | 0,1 – 4 0,1 – 4 0,1 – 4 0,2 – 1,5 0,2 – 2 | 8 – 10 10 –12 11 – 13 4 – 10 5 – 12 |

Скорость газового потока в адсорберах в процессе адсорбции, отнесенная ко всему живому сечению адсорбера и рабочим условиям очистки обычно принимается в пределах от 0,02 до 2 л/(мин·см2), т.е. от 0,2 до 2 м/мин.

Расчет блоков адсорбционной осушки ПГ может производиться либо путем определения геометрических размеров адсорберов и массы адсорбента, исходя из принятой степени осушки, расхода осушаемого ПГ, времени защитного действия адсорберов и свойств адсорбента и физических свойств ПГ. Либо для принятого типоразмера адсорберов блока осушки производится поверочный расчет, при котором, исходя из расхода осушаемого ПГ, свойств адсорбента и ПГ, исходного содержания в ПГ влаги и заданной степени осушки, производится определение объемной скорости осушаемого газа и ее соответствия возможному диапазону изменений и времени защитного действия адсорбента, находящегося в адсорберах.

Возможные варианты принципиальных схем адсорбционных блоков осушки и методы их расчета изложены в [20, 21, 38, 61 и других].

Кроме того, необходимо иметь в виду, что оптимальные условия работы блока адсорбционной осушки при использовании синтетических цеолитов, определяются температурой газа, поступающего в блок, равной 278-283 К.

В этой связи перед подачей газа в блок осушки его дополнительно охлаждают, либо в предварительном теплообменнике, используя холод потоков неожиженной части газа, либо в испарителе холодильной машины, обеспечивающей предварительное охлаждение ПГ.

В установках ожижения ПГ небольшой производительности иногда используют осушку ПГ методом вымораживания.

Принципиальная схема узла осушки ПГ методом вымораживания показана на рис. 3.

Рис. 3. Принципиальная схема узла осушки ПГ методом вымораживания H2O

Для регулирования температуры ПГ, выходящего из теплообменника 1, с целью поддержания ее на уровне выше 273 К, что исключает замерзание в теплообменнике 1 влаги, выпавшей из ПГ, предусмотрена байпасная линия, которая при необходимости позволяет перепускать часть неожиженного ПГ с холодного конца теплообменника на теплый.

По выходу из влагоотделителя поток ПГ поступает в один из вымораживателей влаги 3 или 4. Содержащаяся в ПГ влага вымораживается на наружной поверхности трубок вымораживателя. Когда гидравлическое сопротивление межтрубного пространства превысит допустимый предел вследствие отложения значительного количества льда и снега, теплообменники переключают.

Для охлаждения трубного пространства вымораживателя может использоваться либо поток неожиженного ПГ, который после вымораживателя направляется на охлаждение ПГ в теплообменник 1, либо холодильная машина, из которой жидкий хладагент поступает в трубки вымораживателя, где кипит, а образовавшиеся пары отводятся в холодильную машину.

Отогрев вымораживателя может производиться либо горячими парами хладагента, поступающего из холодильной машины, либо другим газом, например азотом, подогретым до необходимой температуры.

По мере оттаивания межтрубного пространства вымораживателя, поставленного на отогрев, влага стекает вниз и выводится во влагоотделитель (на рис. 3 не показан), откуда периодически сдувается. Обычно охлаждение ПГ в вымораживателях осуществляется до Т=233-230 К при температуре кипения жидкого хладагента Ткип=223-228 К.

При осушке больших газовых потоков на головных сооружениях магистральных газопроводов значительное распространение получили установки абсорбционной осушки этиленгликолями технологические схемы установок, использующих метод адсорбции, более сложные по сравнению с адсорбционными системами, но эксплуатационные и приведенные затраты их примерно в 3 раза ниже.

На рис. 4 показан один из возможных вариантов схемы установки осушки ПГ этиленгликолями [24].

Осушаемый ПГ под давлением 2,7-7,0 МПа и температуре окружающей среды поступает в нижнюю часть абсорбера А. Противотоком к газу в верхнюю часть абсорбера с помощью насоса Н 1 подается охлажденный в холодильнике ХА водный раствор этиленгликоля или триэтиленгликоля с концентрацией гликоля 95-98 %. В результате абсорбции влаги точка росы осушаемого ПГ снижается на 22-430 С.

Осушаемый газ через сепаратор С, в котором отделяется от газа взвешенный гликоль, направляется потребителю.

Насыщенный абсорбент с концентрацией гликоля 90-96,5 % через теплообменник ТОА подается в расширительный сосуд РС-1. Жидкая фракция из РС-1 через дроссельный вентиль ДВ и фильтр Ф направляется в десорбер Д.

В десорбере поддерживается давление на уровне 0,11-0,05 МПа, а температура в кубе десорбера 135-1750 С. В результате подогрева и снижения давления из абсорбента удаляется влага, собирающаяся в сборнике СБ, которая частично насосом Н 2 подается на орошение десорбера, а избыточная влага отводится из системы.

Рис.4. Принципиальная схема установки осушки ПГ этиленгликолями

Давление в системе десорбции ниже атмосферного поддерживается с помощью эжектора Э 1. Рибойлер РД подогревается водяным паром под давлением 0,3-0,7 МПа.

Очистка природных газов. Помимо удаления влаги из ПГ, поступающего на ожижение, непременным условием является его очистка от СО2 и Н2S. Параметры тройной точки диоксида углерода: Р=0,516 МПа и Т=216,56 К. Таким образом при парциальном давлении СО2 в ПГ менее 0,516 МПа диоксид углерода может находиться только в твердом состоянии.

Это вызывает необходимость удаления СО2 из ПГ, так как при понижении температуры ПГ в связи с его ожижением, СО2 выпадает в твердом виде, вызывая закупорку арматуры и теплообменных аппаратов.

Незначительное количество СО2, которое остается в метане после очистки может раствориться в жидком метане. Однако растворимость СО2 в жидком метане невелика и при Т=112-120 К составляет 0,04-0,08 % объем.

При применении адсорбционной осушки с помощью синтетических цеолитов помимо Н2О из ПГ можно удалять и примеси СО2, Н2S и другие сернистые соединения, т.е. в этих случаях одновременно с осушкой производится и очистка ПГ.

Кроме процесса адсорбции широкое применение находит и процесс абсорбции, при котором из ПГ удаляются примеси СО2 и Н2S. В качестве абсорбентов обычно используют моно- и диэтаноламины. Растворы моноэтаноламина (МЭА) и диэтаноламина (ДЭА) обладают высокой поглотительной способностью даже при очень малом парциальном давлении СО2 в исходном газе.

При температурах выше 373 К растворы аминов диссоциируют, выделяя СО2. Это свойство аминов используется для регенерации.

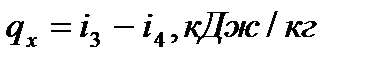

Для проведения процесса регенерации растворов аминов необходимо подвести теплоту, количество которой может быть определено из уравнения теплового баланса процесса регенерации.

,

,

где QН – теплота нагрева 1 м3 раствора до температуры регенерации;

Qдес – теплота десорбции СО2, отгоняемой из 1 м3 раствора;

Qпара- теплота парообразования (испарения воды) при отгонке СО2;

QС- теплопотери в окружающую среду.

Экспериментально установлено, что при абсорбции смеси СО2 и Н2S в начале происходит селективное поглощение СО2.

Принципиальная схема установки очистки ПГ от СО2 и Н2S растворами моноэтаноламина ничем не отличается от схемы осушки ПГ водными растворами диэтиленгликоля.

В последние годы начинают успешно применять для очистки ПГ от примесей мембранную технологию взамен традиционных аминовых и гликолевых установок осушки и очистки ПГ, что приводит к значительному снижению капитальных и эксплуатационных затрат.

В [63] приводятся сведения об использовании полимерных мембран в газосепарационной системе Сепарекс. Система мембранной очистки была разработана компанией «Эйр Продакшн» и предназначена для очистки 0,5 млн. м3/сут ПГ. В процессе его очистки содержание СО2 в ПГ снижается с 6,1 % (объем) до 3 %, при этом уменьшается и количество Н2О с 0,1 % (объем) до 0,01 %.

Конструкция мембранной системы Сепарекс проста и надежна, одновременное удаление из ПГ водяных паров позволяет отказаться от гликолевой установки осушки. Для работы системы требуются только азот (для пуска и очистной продувки), воздух или газ для пневмосистемы и электроэнергия.

Такая же система успешно использовалась на месторождении ПГ в штате Луизиана, где степень очистки от СО2 достигала 1 %.

Сжижение метана

Как отмечено в [36, 44] началом производства СПГ можно считать 1917 год. Однако тогда основная задача ставилась не получение СПГ, а извлечение на построенном в США заводе гелия, который содержался в перерабатываемом гелионосном ПГ.

Сжижение ПГ в промышленных масштабах относится к 1941 году [44], когда в США в районе г. Кливленда была сооружена установка сжижения ПГ для покрытия суточных пиковых нагрузок потребления в зимние время.

Эта установка имела производительность по СПГ ~ 81 т/сут и по регазификации газа до 2 млн. м3/сут. Исходный состав ПГ в объем % составлял: СН4 – 85,04; С2Н6 – 9,28; С3Н8 – 3,37; С4Н10 – 1,16; N2 – 0,82; С5Н12 – 0,26 и СО2 – 0,1 %.

В дальнейшем в США в штате Луизиана была построена установка сжижения ПГ, которая должна была обеспечивать СПГ г. Чикаго с использованием холода, получаемого при регазификации СПГ, на бойнях Чикаго. Однако вследствие ряда причин этот проект не был реализован.

В последующие года стали разрабатываться и строиться крупные ожижители ПГ, как в США, так и в Алжире, Индонезии, Малайзии и странах Ближнего Востока.

Это было вызвано созданием с начала 50-ых годов прошлого века морских танкеров-метановозов, с помощью которых стало обеспечиваться снабжение СПГ Японии, Великобритании, Франции, Южной Кореи и других стран. При этом, если в первые годы создания метановозов их грузоподъемность составляла порядка 14-17 тыс. тонн, то в настоящее время их грузоподъемность возросла до 100 тыс. тонн и более. В общей сложности, по данным [39], сегодня в мире насчитывается 39 приемных терминалов и 127 танкеров-метановозов. При этом постоянно увеличивается как число стран экспортеров, так и импортеров СПГ.

В бывшем СССР первый завод сжижения ПГ был пущен в эксплуатацию под Москвой в 1954 году производительностью 70 тонн СПГ/сутки. На этом заводе работает установка, аналогичная установке в г. Кливленде (США), которая была куплена в США.

В России, как отмечено в [17, 18], разрабатываются долгосрочные планы крупномасштабного производства и экспорта СПГ. Сжижение газа будет осуществляться либо непосредственно на платформах, либо на побережьях арктических морей или Сахалина.

В качестве проектов меньшего масштаба рассматриваются варианты создания установок ожижения ПГ и терминалов отгрузки СПГ в районе г. Усть-Луги или г. Приморска.

Одновременно разрабатывается и реализуется в национальных и региональных масштабах Программа газификации на основе технологии производства СПГ с использованием давления ПГ на газораспределительных станциях (ГРС) магистральных газопроводов и автогазонаполнительных компрессорных станциях (АГНКС).

В связи с тем, что доминирующим компонентом ПГ, используемого для ожижения, является метан, то все последующие данные по анализу и экономической эффективности как криогенных циклов, применяемых для ожижения ПГ, так и ряда установок СПГ, выполнены применительно к метану. При этом необходимо отметить, что хотя в последующие годы появился Межгосударственный стандарт по методам расчета физических свойств ПГ с программами расчета [33], который позволяет рассматривать ПГ как газовую смесь и рассчитывать ряд ее физических свойств, но представление ПГ, состоящим лишь из одного метана, существенно упрощает и ускоряет проведение необходимых расчетов.

Основные криогенные циклы, применяемые для ожижения ПГ. Идеальный цикл ожижения. В криогенной технике идеальный цикл ожижения является эталоном энергетических затрат, связанных с ожижением газа. В этом цикле все процессы осуществляются обратимо.

Если первоначальному состоянию метана (ПГ) соответствует точка 1 (см. рис. 5),

Рис. 5. Изображение идеального цикла ожижения газа в S – T диаграмме

то далее он изотермически сжимается в компрессоре при температуре Т, равной температуре окружающей среды, процесс 1-2.

Затем осуществляется расширение в детандере процесс 2-3 при S=const. В этом случае, в конце процесса расширения ПГ в детандере, он весь ожижается и конец процесса расширения заканчивается в точке 3. Если процессы 1-2 и 2-3 обратимы, то минимально необходимая работа для ожижения газа равна

, (1)

, (1)

где  - работа, совершаемая при изотермическом сжатии ПГ в компрессоре;

- работа, совершаемая при изотермическом сжатии ПГ в компрессоре;

- работа, совершаемая при адиабатическом расширении ПГ в детандере.

- работа, совершаемая при адиабатическом расширении ПГ в детандере.

Величина  при изотермическом сжатии ПГ равна

при изотермическом сжатии ПГ равна

, (2)

, (2)

где  и

и  энтальпии газа соответственно в начале и в конце процесса сжатия.

энтальпии газа соответственно в начале и в конце процесса сжатия.

Величина  , совершаемая при расширении ПГ в детандере в процессе S=const равна

, совершаемая при расширении ПГ в детандере в процессе S=const равна

. (3)

. (3)

Из уравнений (1) – (3), с учетом S2=S3, получим

. (4)

. (4)

Пусть ожижаемый ПГ находиться при Р=Р1 и температуре

Т, т.е. его начальное состояние определяется параметрами точки 1. Чтобы ожижить этот газ при Р=Р1 его необходимо охладить в изобарном процессе (Р=const) от состояния 1 до состояния 4, соответствующего началу его конденсации, а затем сконденсировать процесс 4-3.

Суммарное количество теплоты, отнимаемой от газа в процессах 1-4 и 4-3, составит

. (5)

. (5)

Реализовать этот процесс ожижения можно с помощью идеального цикла ожижения газа при минимальных затратах работы на ожижение. Рабочее вещество цикла, которым является метан, используется в процессах 1-2 и 2-3 (см. рис. 5) и в состоянии насыщенной жидкости (точка 3) направляется в теплообменник, где контактирует с ожижаемым метаном. При этом во всех сечениях теплообменника метан, являющийся рабочим веществом цикла, имеет одинаковые параметры состояния и свойства с ожижаемым метаном, который охлаждается в процессе 1-4 и конденсируется в процессе 4-3.

Тогда можно записать уравнение энергетического баланса цикла

, (6)

, (6)

где  - теплота, отводимая в окружающую среду в процессе 1-2, равная

- теплота, отводимая в окружающую среду в процессе 1-2, равная

, но

, но

Тогда, используя уравнение (6), получим, что

,

,

т.е. такую же зависимость, как и по уравнению (4).

На диаграмме S-T работе  эквивалентна площадь 12341.

эквивалентна площадь 12341.

По зависимости (4) рассчитана  для метана при Р=0,1 МПа и Т=300 К с использованием данных по его термодинамическим свойствам, приведенным в [47], которая равна

для метана при Р=0,1 МПа и Т=300 К с использованием данных по его термодинамическим свойствам, приведенным в [47], которая равна

или

или

На практике осуществить идеальный цикл ожижения невозможно, однако, минимальная работа ожижения метана, рассчитанная по уравнению (4), дает возможность оценить степень совершенства реальных циклов, применяемых для его ожижения.

В соответствии с [37] в настоящее время для ожижения ПГ используются следующие криогенные циклы:

- дроссельные циклы;

- детандерные циклы среднего давления;

- каскадные криогенные циклы с чистыми хладагентами;

- однопоточные каскадные циклы с хладагентом, являющимся многокомпонентной смесью (смешанный хладагент - СХА);

- комбинация вышеперечисленных циклов.

Вышеперечисленные циклы полностью не характеризуют те возможные модификации, которые были рассмотрены в ряде работ, посвященных ожижению ПГ и которые нашли практическое применение в некоторых технологических схемах ожижителей ПГ.

На выбор технологической схемы ожижителя существенное влияние оказывают параметры природного газа, поступающего на ожижение (состав, наличие тех или иных примесей, подлежащих удалению и их концентрация, температура и давление), производительность ожижителя, требования, которые предъявляются к составу СПГ и т.п.

Рис. 6. Принципиальная схема установки ожижения метана, работающей по простому дроссельному циклу (а) и изображение цикла в S- T диаграмме (б).

На целом ряде ожижительных установок нашли практическое применение те криогенные циклы, которые широко используются в воздухо- и газоразделительных установках, в ожижителях азота, кислорода и других криопродуктов.

Среди этих циклов простейшим является цикл ожижения газа высокого давления с однократным дросселированием. Принципиальная схема установки, работающей по этому циклу и изображение цикла в S-T диаграмме, приведены на рис. 6.

Газообразный метан, сжатый в компрессоре К до давления Р2, пройдя концевой холодильник компрессора (на рис. 6 не показан), поступает в криогенный блок, выполненный в виде концевой дроссельной ступени. Сжатый в компрессоре метан затем охлаждается в теплообменнике ТО и поступает на дроссельный вентиль ДВ. В результате дросселирования метана, давление снижается до значения Р1, температура падает до Т0 и метан частично конденсируется.

Парожидкостной поток после ДВ попадает в отделитель жидкости ОЖ, где из него отделяется жидкая фаза, которая в количестве х кг отводится из установки. Если принять условие, что в компрессоре сжимается 1 кг метана, то из отделителя жидкости в качестве обратного потока отводится (1-х) кг, который поступает в ТО, где нагревается и по выходу из ТО поступает на сжатие в компрессор. Для того, чтобы в компрессоре К сжимался 1 кг метана, к обратному потоку на всасывание в компрессор подается дополнительное количество метана в количестве, равном количеству отведенного жидкого метана х кг.

Холодопроизводительность этого цикла q0, характеризуется величиной изотермического эффекта дросселирования, который равен

. (7)

. (7)

Из энергетического баланса теоретического цикла, в соответствии с обозначениями, приведенными на рис. 6 получим

. (8)

. (8)

Уравнение (8) записано для теоретического цикла, когда не учитывается теплоприток из окружающей среды qc через теплоизоляцию криогенного блока и потери холода от недорекуперации, определяемые разностью температур между прямым и обратным потоками на теплом конце теплообменника ТО, которая равна  .

.

Тогда при qc=0 и ΔТТ=0 из уравнения (8) получим

. (9)

. (9)

В знаменателе уравнения (9) разность энтальпии  характеризует, то количество холода, которое необходимо для ожижения 1 кг метана при Р=Р1.

характеризует, то количество холода, которое необходимо для ожижения 1 кг метана при Р=Р1.

Удельная работа для теоретического цикла определяется изотермической работой сжатия газа в компрессоре и рассчитывается следующим образом

. (10)

. (10)

Сравнение основных показателей теоретического цикла при ожижении воздуха и метана выполнено при условии Т1=300 К, Р1=0,1 МПа и Р2=20 МПа.

Результаты расчетов при этих параметрах цикла приведены в табл. 8.

Таблица 8

Основные показатели теоретического цикла ожижения газа

с простым дросселированием

| Ожижаемый газ |

|

|

|

|

| Воздух | 34,7 | 423,15 | 0,0820 | 1,546 |

| Метан | 178,8 | 914,63 | 0,1955 | 1,171 |

Из данных, приведенных в таблице 8 видно, что эффективность использования для ожижения метана простого дроссельного цикла существенно выше, чем при его использовании для ожижения воздуха. Для теоретического цикла коэффициент ожижения  для метана составляет почти 20 % от количества метана, поступающего в установку, работающую по этому циклу.

для метана составляет почти 20 % от количества метана, поступающего в установку, работающую по этому циклу.

Известно, что эффективность данного цикла может быть существенно повышена за счет предварительного снижения температуры газа, поступающего в дроссельную ступень. Обычно это достигается путем включения в дроссельный цикл ожижения дополнительной ступени охлаждения, в виде ступени с внешним источником охлаждения. При ожижения воздуха и метана обычно в ступени с внешним источником охлаждения в качестве последнего используется холодильная машина.

Принципиальная схема такого двухступенчатого цикла и его изображение в S-T диаграмме показано на рис. 7.

Рис. 7. Принципиальная схема установки ожижения метана, работающей по простому дроссельному циклу с предварительным охлаждением (а) и изображении цикла в S – T диаграмме

Метан, сжатый в компрессоре К от давления Р1 до давления Р2 при температуре Т1, поступает в предварительный теплообменник ТО1, где охлаждается до температуры Т3.

Далее в теплообменнике ТО2, который является испарителем холодильной машины, охлаждается до температуры Т4. Окончательное охлаждение сжатого потока метана происходит в теплообменнике ТО3 концевой дроссельной ступени.

По выходу из теплообменника ТО3 с температурой Т5 сжатый метан поступает на дроссельный вентиль ДВ, при прохождении через который давление потока метана снижается до величины Р1 и образовавшаяся после ДВ парожидкостная смесь поступает в отделитель жидкости ОЖ. Образовавшаяся жидкая фаза в количестве х кг отводится из ОЖ в качестве целевого продукта, а неожиженной поток в количестве (1-х) кг используется в виде обратного потока для охлаждения сжатого метана в теплообменниках ТО3 и ТО1. По выходу из теплообменника ТО1 этот поток поступает на сжатие в компрессор К, где для обеспечения сжатия 1 кг подается на всасывание дополнительно х кг газообразного метана.

В теплообменник ТО2 для охлаждения сжатого метана подается поток жидкого хладагента из холодильной машины, который кипит, охлаждая поток сжатого метана, проходящего через теплообменник ТО2, а образовавшиеся пары поступают на сжатие и конденсацию в холодильную машину.

Как и в предыдущем цикле, доля ожиженного метана х кг может быть определена из энергетического баланса концевой дроссельной ступени. Однако в этом случае температура верхнего температурного уровня сжатого метана, поступающего в дроссельную ступень, будет существенно ниже и определяется значением температуры Тх. Тогда в соответствии с обозначениями узловых точек цикла, показанных на рис. 7, уравнение энергетического баланса ступени для теоретического цикла запишется в виде

, (11)

, (11)

откуда

, (12)

, (12)

где  - изотермический перепад энтальпии при температуре Тх, который характеризует холодопроизводительность ступени;

- изотермический перепад энтальпии при температуре Тх, который характеризует холодопроизводительность ступени;

- разность энтальпий, равная количеству холода, которое необходимо для ожижения 1 кг метана при Р=Р1.

- разность энтальпий, равная количеству холода, которое необходимо для ожижения 1 кг метана при Р=Р1.

В связи с тем, что величина  при одних и тех же значениях давлений Р1 и Р2 возрастает с понижением температуры изотермического сжатия, а одновременно с этим уменьшается величина разности энтальпий

при одних и тех же значениях давлений Р1 и Р2 возрастает с понижением температуры изотермического сжатия, а одновременно с этим уменьшается величина разности энтальпий  , снижение температуры Тх, в соответствии с уравнением (12), приведет к росту хТ.

, снижение температуры Тх, в соответствии с уравнением (12), приведет к росту хТ.

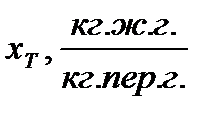

Рис. 8. Зависимость XT для метана от изменения температуры TX

Это подтверждается и данными, приведенными на рис. 8, где дана зависимость хT от изменения температуры Тх при изменении давления в диапазоне от Р1=0,1 МПа до Р2=20 МПа.

Из рис. 8 видно, что понижение температуры Тх, определяющей верхний температурный уровень концевой дроссельной ступени, с 280 до 220 К позволяет увеличить величину хT почти в 1,8 раза.

В этой связи представляет интерес сравнение хT и lT, полученных для двух теоретических циклов: простого дросселирования и простого дросселирования с внешним источником охлаждения при T1=300 К и Тх=223 К (-500 С) для значений Р1=0,1 МПа и Р2=20,0 МПа. Сопоставление этих величин приведено в табл. 9.

Таблица 9

Сравнение данных по хT и lT для установок ожижения метана,

работающих по теоретическим циклам с простым дросселированием и простым дросселированием и внешним источником охлаждения: Р1=0,1 МПа; Р2=20,0 МПа; Т1=300 К; qc=0; ΔТ1=Т1-Т/1=0 и ΔТ2=Т8-Т/8=0

| Ожижаемый газ |

|

|

|

|

| |

| Воздух | 66,16 | 350,59 | 0,1888

Поиск по сайту©2015-2026 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование. Дата создания страницы: 2020-03-31 Нарушение авторских прав и Нарушение персональных данных |

Поиск по сайту: Читайте также: Деталирование сборочного чертежа Когда производственнику особенно важно наличие гибких производственных мощностей? Собственные движения и пространственные скорости звезд |